- •1 Класифікація зварювальних автоматів

- •2 Структурна схема зварювального автомата

- •3 Призначення та будова зварювальних головок

- •4 Призначення зварювальних пальників

- •5 Призначення та конструкція супорта

- •6 Призначення та конструкція самохідних візків

- •7 Призначення та конструкція флюсової апаратури

- •8 Системи керування зварювальних автоматів

- •9 Призначення та типи копірів

- •10 Призначенні та конструкція струмопідвідних пристроїв

- •11 Автоматичний регулятор напруги дуги

- •12 Однодугові зварювальні автомати

- •13 Призначення та переваги багатодугових зварювальних автоматів

- •14 Принцип регулювання дуги механічним регулятором

- •15 Принцип регулювання дуги автоматичним регулулятором із саморегулюванням

- •16 Призначення та принцип робота зварювальних тракторів

- •17 Будова зварювальних тракторів

- •18 Вимоги для обладнання для ешз

1 Класифікація зварювальних автоматів

Зварювальний автомат - механізм який являє собою конструктивне об'єднання зварювальної головки з механізмом її переміщення уздовж шва, механізмами настановних переміщень, пристроєм для подачі флюсу або захисного газу, котушками або касетами для дроту, пультами керування або інших пристроїв. Якщо зварювальний апарат автомат переміщається в процесі зварювання механізованим способом щодо виробу, то він називається зварювальним автоматом.

Є зварювальні автомати універсальні та спеціалізовані, які розрізняються за такими ознаками:

- за способом переміщення уздовж лінії зварного з'єднання: самохідні та несамохідні (підвісні);

- за способом захисту зони дуги - зварювальні апарати для зварювання під флюсом (Ф), у захисних газах (Г), без зовнішнього захисту (ПРО), по флюсі, під флюсом та у захисних газах (ФГ);

- по виду електрода - зварювальні автомати для зварювання плавким і не плавким електродом;

- по виду плавкого електрода - для зварювання дротовим електродом, стрічковим електродом, штучними електродами;

- по числу електродів із загальним підведенням зварювального струму - одноелектродні, двухелектродні, багатоелектродні;

- за числом дуг при роздільному живленні електродів зварювальним струмом - однодугові, двудугові, багатодугові;

- за технологічним призначенням - зварювальні апарати для наплавлення, для зварювання;

- за родом застосовуваного струму - зварювальні автомати для зварювання постійним струмом, змінним струмом, постійним і змінним струмом;

- за способом подачі електродного дроту - з незалежної від напруги на дузі подачею, із залежної від напруги на дузі подачею;

- за способом регулювання швидкості зварювання (для самохідних апаратів) і подачі електродного дроту - із плавним, із плавно-східчастим, зі східчастим регулюванням;

- за способом формування металу шва: для зварювання з вільним формуванням, із примусовим формуванням.

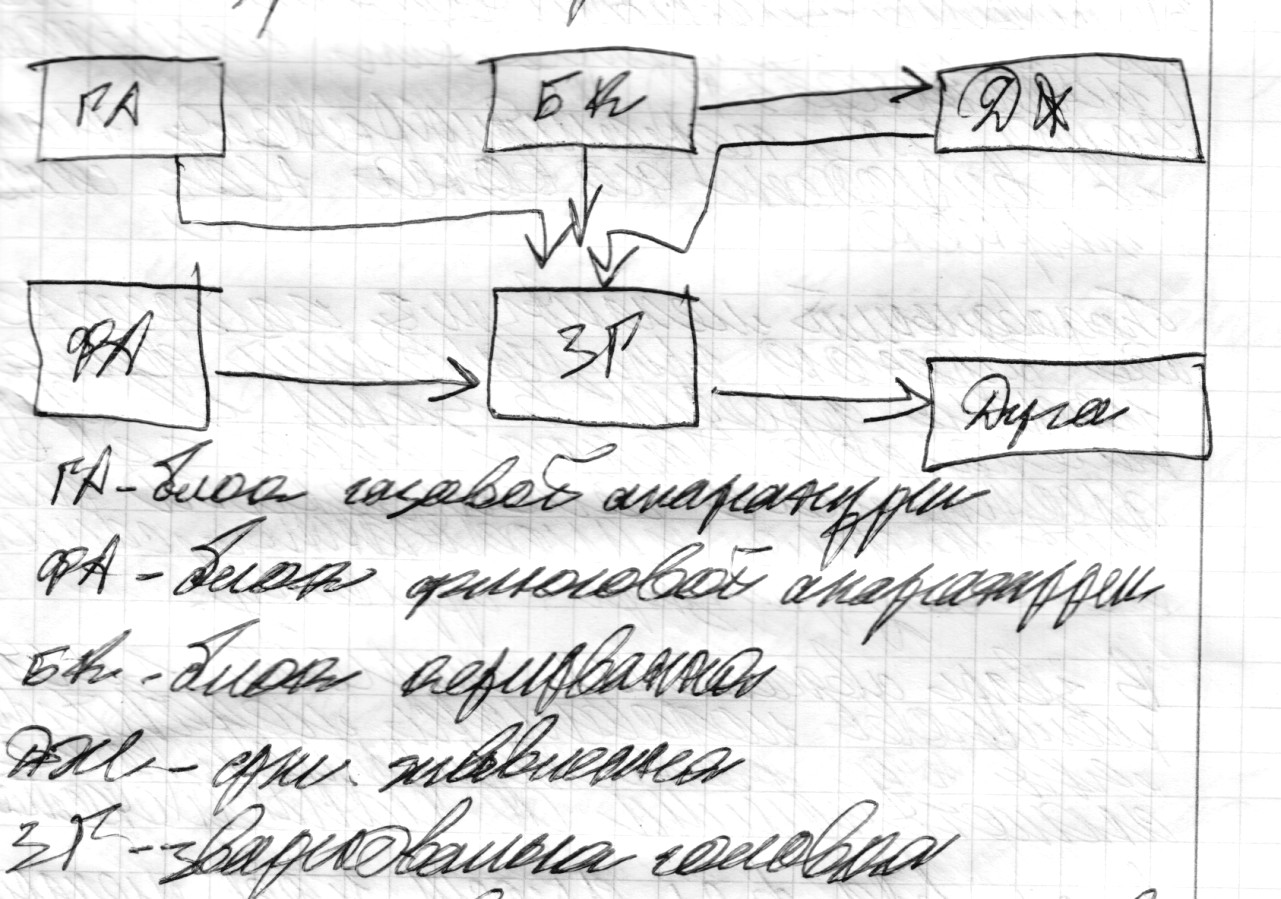

2 Структурна схема зварювального автомата

3 Призначення та будова зварювальних головок

Зварювальна головка є основною частиною зварювального автомата. Це електромеханічний пристрій, що здійснює подачу в зону дуги електроду або дроту, підведення струму, підтримання стійкого дугового процесу, припинення процесу. Зварювальна головка складається з подаючого механізму, струмопідвідного пристрою, механізму переміщення електроду відносно шва( супорта), самохідного візка та системи керування, допоміжної флюсової та газової апаратури за виключенням газового балона.

4 Призначення зварювальних пальників

Зварювальний пальник призначений для змішування горючого газу або парів рідини з киснем і одержання зварювального полум'я. Кожний пальник має пристрій, що дозволяє регулювати потужність, склад і форму полум'я.

Пальники поділяють:

— за способом подачі горючого газу і кисню в змішувальну камеру — інжекторні та безінжекторні (табл. 2.15, 2.16);

— за родом горючого газу — ацетиленові (табл. 2.17), для га-зів-замінників (табл. 2.18), для рідкого пального і водневі;

— за призначенням — універсальні (зварювання, різання, паяння, наплавлення) і спеціалізовані (виконання однієї операції);

— за числом полум'я — одно- та багатополуменеві;

— за потужністю полум'я — малої (витрати ацетилену 25-400 дмз/год), середньої (400-2800 дмз/год), великої (2800-7000 дм3/год);

— за способом застосування — ручні й машинні.