- •Реферат

- •Содержание

- •Введение

- •1. Описание прокатного стана продльной прокатки дуо -140

- •1.1. Продукция тпа 140 ее назначение и потребители

- •1.2. Исходное сырье

- •1.3. Описание прокатного стана

- •1.3.Описание рабочей клети

- •2. Расчет на прочность деталей рабочей клети

- •2.1. Расчет валков на прочность

- •2.2. Расчет на прочность подушек опорного валка клети.

- •2.3. Рассчитать на прочность гайку нажимного механизма

- •2.5. Расчет станины на прочность

- •3 Расчет деталей рабочей клети на жесткость и определение коэффициентов жескости клети

- •3.1. Рассчитаем упругую деформацию опорных валков

- •Упругая деформация подушек

- •3.3Рассчитаем упругую деформацию подшипников опорных валков

- •3.4. Рассчитаем упругую деформацию станины рабочей клети.

- •Рассчитаем деформацию стакана

- •3.6. Рассчитаем суммарную деформацию клети.

- •3.7.Определим коэффициент жесткости клети.

1.3. Описание прокатного стана

Стан продольной прокатки предназначен для приема гильзы из прошивного стана, для прокатки гильзы через клеть с одноручьевыми валками на коротких конических оправках и передачи трубы к выходным сторонам трехвалковым обкатным станам.

Станы продольной прокатки входит в состав ТПА «140» с производительностью 195 тыс.т./год. На стане допускается прокатка труб с большей толщиной стенки, а так же труб из высоколегированных сталей при условии, что силовые параметры при этом не будут превышать указанных в характеристики.

Станы продольной прокатки, представляющие собой две одинаковые двухвалковые клети, образующие шестигранный калибр и расположенные последовательно друг за другом («тандем» или полунепрерывный стан). Предназначены для раскатки гильзы с прошивного стана в черновую трубу, уменьшения разностенности трубы по сечению и длине. Двухвалковая конструкция калибра и метод прокатки – продольный, без вращения трубы в очаге деформации – образует неизбежное течение металла в выпуска калибра, что обеспечивает наличие на черновой трубе двух диаметрально противоположных буртов, которые частично раскатываются на втором стане продольной прокатки путем кантовки (поворота) трубы перед станом на угол 60 - 90º при уменьшении степени деформации. Краткая техническая характеристика приведена в табл. 1.

Техническая характеристика СПП.

Таблица 1.

№ п/п

Наименование

параметра

Единица

измерения

Значение

1

Тип станины

-

закрытый

2

Диаметр рабочих

валков

мм

от 585 до 645

3

Материал

валков:

3.1

СПП-1

-

сталь 60ХГ или

чугун ТШХН-42 |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Продолжение таблицы 1.

3.2

СПП-2

-

чугун ТШХН-42

4

Длина бочки

валка

мм

300

5

Осевая

регулировка валков

мм

±10

6

Ход нажимного

винта

мм

±50

7

Скорость

подъема нажимных винтов

мм/с

0,14

8

Шаг винта УРМ

мм

6

9

Тип электродвигателя

привода

-

постоянного

тока

10

Мощность

электродвигателя

кВт

1900

11

Частота вращения

электродвигателя

об/мин

от 0 до 250

12

Длина стержня:

12.1

СПП-1

мм

14600

12.2

СПП-2

мм

16100

13

Материал

оправок

-

140Х17Л, 300Х32Н3ФЛ |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Станы продольной прокатки служат для раскатки гильзы в трубу с заданной толщиной стенки. В цехе Т-2 ОАО «СинТЗ» установлен тандем – это два последовательно расположенных стана продольной прокатки (СПП №1 и СПП №2) с осевой выдачей трубы.

Прошитая гильза передается по транспортному рольгангу к переднему столу стана продольной прокатки №1 (СПП №1). В проводке перед станом установлен скрывающийся упор, для ограничения хода гильз при нарушении ритма нормальной работы. Упор представляет собой подвижную доску, расположенную в пазу станины. Энергия удара поглощается пружинными амортизаторами.

Опускание и подъем доски упора производится пневмоцилиндром через рычажную систему. Таким образом скрывающийся упор удерживает гильзу, если в стане еще не окончена прокатка предшествующей трубы.

Передний стол обоих станов предназначен для задачи гильзы в валки рабочей клети, а так же для сбора в карманы незаданных по какой-либо причине гильз.

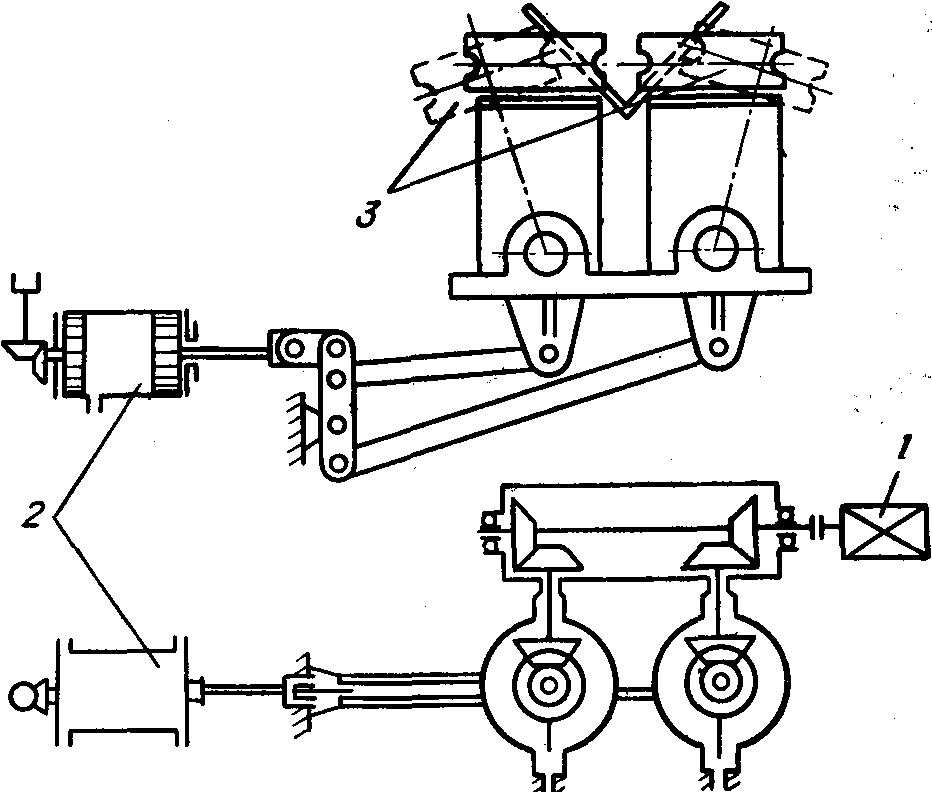

На переднем столе стана устанавливают две пары задающих фрикционных роликов (рис.1). Вращение роликов производится от электродвигателя постоянного тока с регулируемой скоростью через конические передачи, а сведение и разведение их от пневматического цилиндра через систему рычагов. При сближении роликов труба получает поступательное движение.

Сведение роликов на трубу производится двумя пневмоцилиндрами, один из которых имеет винтовой регулятор хода, необходимый для ограничения деформации трубы роликами. Для синхронизации сведения роликов подвижные корпуса связаны между собой зубчатыми секторами. Воздух в пневмоцилиндры подается для нерегулируемого – в обе полости, а для регулируемого – в полость, производящую сведение роликов.

Схема задающего механизма

1 – привод вращения роликов; 2 – пневмоцилиндр; 3 – ролики

Рис.1

Перед задачей гильзы в валы СПП №2 необходимо произвести её кантовку на угол ≈900. Для этого служит рольганг перед задающими роликами, во время движения по которому гильза получает осевое вращение.

Угол между осью вращения роликов и перпендикуляром к оси прокатки в вертикальной плоскости может изменяться. Этот угол настраивает старший вальцовщик стана с учётом обеспечения необходимого угла кантовки.

Рабочая клеть представляет собой стальную станину закрытого типа с размещенными в ней двумя рабочими валками с подушками.

Кроме того, на клети размещены нажимное устройство, механизм осевой регулировки валков и механизма перехвата стержня. В подушках верхнего рабочего валка расположено пружинное уравновешивание (по 4 пружины на каждую подушку). Нажимные винты приводятся в вращение от электродвигателя через червячно-глобоидный редуктор. Хвостовики нажимных устройств имеют эвольвентное шлицевое соединение с червячными колесами редукторов. Наличие расцепной зубчатой муфты между редукторами дает возможность раздельной настройки нажимных винтов. Для ограничения хода нажимных винтов установлен конечный выключатель. Для отсчета величины хода валков один из винтов нажимного устройства снабжен лимбом с ценой деления 0,1 мм. Рабочие валки имеют возможность осевого регулирования с помощью механизма осевой регулировки.

Крышки подушек рабочих валков рабочих валков с не приводной стороны снабжены выступами. Эти выступы зажимаются между приливами рычагов осевой регулировки. Сведение одной пары рычагов и разведение другой пары рычагов винтовыми стяжками обеспечивает перемещение валка в осевом направлении.

Опорами рабочего валка являются четырехрядные конические подшипники, закрепленные на валках и в подушках.

Механизм перехвата стержня состоит из литого стального фланца и корпуса, обоймы, рычажной системы, сменных проводящих воронок и пневмоприводов перехвата и стержня. Обойма может поворачиваться относительно корпуса на подшипниках скольжения.

Выходная сторона – комплекс механизмов, обеспечивающих: удержание, центрирование и охлаждение стержня с оправкой во время прокатки; прием и транспортировку трубы после прокатки гильзы; смену оправки и регулировку ее местоположения в очаге деформации.

К этим механизмам относятся: механизмы выдающих роликов (с приводами) и центрующих роликов; узлы проводок; механизм перемещения стержня (с приводом); упорно-регулировочный механизм.

Выдающие ролики (4 пары) расположены с одинаковым шагом и предназначены для транспортировки трубы за пределы УРМ. Центрующие ролики (4 пары) предназначен для центровки стержня во время прокатки.

Центрующие и выдающие ролики собраны попарно: на одном корпусе вместе с узлом проводки монтируется одна пара выдающих роликов и одна пара центрующих роликов. Первая пара центрующих роликов (по ходу металла) имеет привод вращения от электродвигателя через низкооборотистый редуктор, шестеренную клеть и карданные валы. Все это составляет механизм, предназначенный для перемещения стержня при смене оправки и в случае отскока стержня от упорной головки вызванного силой упругой деформации в конце прокатки.

На выходной стороне размещено 9 узлов проводок. Задний стол оканчивается упорно-регулировочным механизмом, предназначенным для удержания оправки и стержня, подвода к ним охлаждающей воды, а так же регулировки местоположения оправки в очаге деформации. Упорно-регулировочный механизм состоит из станины, на которой собран механизм, узла каретки и механизма перемещения каретки с приводом.

Механизм перемещения каретки включает в себя две винтовых пары и привод вращения винтов через червячные передачи. Поскольку винты, на которых посажены колеса передач, могут перемещаться в осевом направлении из-за износа опорных полуколец, то колеса выполнены не червячными, а цилиндрическими косозубыми. Вращение червяков осуществляется от электродвигателя переменного тока. Ограничение перемещения каретки в обе стороны производится посредством двух конечных выключателей.

Главные приводы СПП №1 и №2 аналогичны. В состав привода входят 2 шпинделя, шпиндельный стул, двухвалковая шестеренная клеть с плитой, зубчатая муфта с промежуточным валом и электродвигатель постоянного тока.

Рольганг за СПП №1 служит для транспортировки прокатанной трубы к переднему столу СПП №2. Длина заднего стола СПП №2 увеличена в соответственно габариту металла и на столе размешены дополнительно пара центрующих и одна пара выдающих роликов.

Основная деформация гильзы (уменьшение диаметра и толщины стенки) осуществляется в первом проходе.

Валки автоматического стана образуют калибр, по форме близкий к закрытым калибрам (рис. 2). Небольшие выпуски с углом α=300 сопрягаются с образующей валка радиусом 8–20 мм. Раскатку трубы осуществляют в калибрах одного и того же диаметра или с понижением на 1-2 мм.

Диаметр оправок (рис.2.12) в СПП №1 на 2–4 мм больше чем в СПП №2. Вытяжка за проход в СПП №1 составляет 1,18–1,42, СПП №2 1,08–1,15.

Схема калибра на стане продольной прокатки труб

1 – валки, 2 – труба, 3 – оправка

Рис. 2

Схема крепления оправки автоматического стана

Рис. 3