- •1 Дәріс. Кіріспе. Көмірдің термиялық ыдырауы

- •2 Дәріс. Көмірдің термиялық ыдырау процестерінің теориялық негіздері

- •3 Дәріс. Кокстену процесінің химизмі

- •5 Дәріс. Көмір бірігу процесінің қарама қарсы сипаттамалары

- •6 Дәріс. Композиция бірігуіне әсер етуші факторлардың бірі қыздыру жылдамдығы

- •7 Дәріс. Кусокты көмір текті материалдар түзілу процесі

- •8 Дәріс. Термототықты кокстенудің теориялық негіздері

- •9 Дәріс. Колосникті торда көмірдің кокстену механизмі

- •10 Дәріс Көмірдің термототықты кокстенуі мен түйірленуі

- •11 Дәріс. Антрацит негізіндегі шихта термототықты кокстенуі мен түйірленуі

- •12 Дәріс. Жартылай кокстің түйірленуі мен соның негізіндегі композициялар

- •13 Дәріс. Жартылай коксті қоспада шламдарды қолдану

- •14 Дәріс. Шихтаны кесекшелеу арқылы технологиялық және энергетикалық қажеттіліктер үшін кокс алу

- •15 Дәріс. Термототықтыру арқылы және әдеттегі кокстеу әдістерін салыстыру және термототықтыру арқылы кокстеу әдісінің тәжірибелік қолдануының жүзеге асатын бағыттары

- •2.3 Тәжірибелік сабақтар

- •Тәжірибелік сабақ № 2. Көмірдің жіктелуі

- •Көмірді маркалары бойынша жіктеу

8 Дәріс. Термототықты кокстенудің теориялық негіздері

Термототықты костену процесінің негізіне біз байқаған жаңа құбылыс жатады, көмірдің термиялық деструкциясының ұшқыш өнімдерін жаққанда бөлінетін жылумен көмір бөлшектерін жылдамдата қыздырумен бекітіледі.

Белгілі болғандай, пеште көмір бөлшектерін қыздыру процесінің интенсивтілігі жоғары болады газды ішінен қыздыруға қарағанда әрі оттек қосу мысалы, формаланған коксті қыздыру қыздыру жылдамдығы артуына әкеледі. Осыдан пеште жылудың таралуы біршама біркелкі болады да ал жеке бөлшектердің жоғары жылдамдықты қызуы яғни 1 минутта бірнеше градусқа жететін жекелеген бөлшектерді назардан тыс қалдырдық.

Негізі көмірлік бөлшектердің жану процесін көміртектің тотығуы және одан ары бөлшектерді бөлінген жылумен қыздыру ретінде қарастыруға болады. Шындығында бөлшектер жануы орын алғанда процессті алдымен келесі өзаранегізделген даму сатыларынан тұрады:

көмір бөлшектерін қыздыру;

ұшқыш өнімдерін түзілуімен көмір бөлшектерін термиялық деструкциялау;

ұшқыш пиролиз өнімдерінің жануы;

көмір текті материал бетінен термиялық деструкция ұшқыш өнімінің және жану өнімі арқылы оттек диффузиясы арқылы;

қатты фаза көміртектерінің тотығу.

Процестің 4-ші және 5-ші сатысын й этапы процесса получают малое развитие для топлив небольшой и средней степени метаморфизма. Бұл сатылар антрацит сияқты отындар үшін біршама даму алады.

Осылайша жану процесінің бірінші сатысы ұшқыш заттар түзілуін жандыру мен көмір бөлшектерін қыздыру. Ұшқыш өнімдердің жану реакциясы жүруіне байланысты термиялық деструкцияда беткі қабатта көмір бөлшектері тез қызады да кокске айналады. Термототықты кокстену процесі осыған негізделген.

Көмір бөлшектерінен ұшқыш заттардың негізгі массасының бөлінуі бөлшектерге оттек диффузиясы мүмкіндігі артады да ертеде түзілген кокстің көміртегі жану процесі дамиды. Бұл — қатты отын жануының екінші сатысы. Бұл сатыда процесс жүруі біршама шартты бірақ, қатты жанғыш қазбаның жану процесін біршама дұрыс сипаттайды. Процестің бірінші сатысында көмір пиролизінің ұшқыш заттарының жануы артығырақ жүреді, екінші сатысында кокстің көміртегі жану процесі артық дамиды. Осыдан келіп, термототықтану кокстену процесін жүзеге асыру мынаумен байланысты, яғни оның жартылай кокс-коксқа түрленуі бірінші сатысымен кусокты отын жануы шектеледі. Егер жартылай кокстену сатысында жану жылуы жоғары газдар бөлінсе (СН4, СnН2m, Н2), онда термототықты кокстенуде кокс пен жартылай кокске түрленуі үшін және термиялық деструкция интенсивті температурасына дейін оны қыздыру отын көмірінің аз жұмсалу себебі болады.

Осыдан келіп алынатын кокстің берілген температурасына есептеп термототықты кокстену процесінің мүмкіндігін есептеуге болады ол оның сапасын да анықтайды.

Көмір бірігу процесінде түзілген кокс мықтылығы негізінен пластикалық күй сатысында заттардың түйісу табиғатынан,тиеу көлемінің бірлігінде бірігуге қатысушы зат сапасынан, бірігу бетінен, отырғызатын кернеу шамасынан және отырғызатын материал температура градиентінің дәрежесінен тәуелді болады.

Коксті зат құрылымы формалануы жартылай коксті зат түзілу синтезі мен бірқатар деструкция реакциясы арқылы жүреді, одан ары өзгеруі біршама дәрежеде кокс материалының баюы қалыптасуына келеді.

Біршама тез қыздырғанда деструкция реакциясы жылдамдығы біршама дәрежеде синтез реакциясының жылдамдығын жоғарлатады. Осының нәтижесінде бірігуге сұйық заттардың үлкен мөлшері қатысады, ал пластмассаның аз жылдамдықпен қыздырғандағы қозғалғыштығымен салыстырғанда қозғалуы үлкен болады. Мұндай текті пластмасса шихтаның инертті компоненттерінің біршама мөлшерімен өзара байланыса алады, пісе отырып немесе олармен біріге. Шихта бөлшектері арасында қашықтықты азайту тиеу көлемі бірлігінде сұйық фазаның мөлшерлік өсуіне көмектеседі. Бұл өз кезегінде бөлшенктер өзара жақындасуына әкеледі. Ұшқыш өнімдер қысымы кокстелетін тиелудегі бірігу артуына көмектеседі.

Қыздырудың жоғарғы жылдамдығы, процестің үздіксіздігі, қондырғының өнімділігі тотықты ортада кокстену әдісіне қатысты. Көптеген зертеушілер жұмыстары көрсеткендей, қыздыру жылдамдығыартқан сайын пирогенетикалық су шығымы төмендейді әрі көмірсутеткер синтезі үшін отынның сутек ресурстары толық қолданылады. Бұл құбылыс пиролиз аумағына бірқатар мөлшерде оттекті енгізгенде интенсифтеледі. Оттектің дегидрлеуші әсері коксті қалдықта қанықпаған және циклді қосылыстардың түзілуіне көмектеседі және кокстенудің сұйық өнімдерінде. Бөлшектер бетінде ұшқыш өнімдердің жағуы әсерінен қыздырудың үлкен жылдамдығынан қыздырылатын бөлшектің кесіндісі бойынша біртекті емес температуралық алаңға негізделген. Бірқатар жағдайда термототықты қыздырғанда кокстену процесі жағдайында алдымен кокстенуші формовка бетінде коксты каркас түзіледі сол арқылы су буы мен булы-газ қоспасы диффундирленеді ол терең қабаттан бөлінген. Бірқатар дәрежеге дейін бұл жағдайда процесс шихтаның бос жатқан кокстену қабатымен ұқсасты болады. Түзілген қатты коксті каркас тиелуге бос кебуге мүмкіндік бермейді, солайша пештік камераның қабырғасын оырндай отырып.

Кокстің беттік қабатында мықтылығы мен газөткізгіштігі көп жағдайда алынған кокс қасиетін анықтайды. Әлсізпісуші, бос кокс қабаты саңылауы аз болса да жекелеген тиелуші элементтерде қажетті үйкелу қысымы дамуына кедергі келтіреді, сондықтан кокс құрылымдық мықтылығы төмен балқыған түрде алынады. Коксты қабыршақ сапасына әсер етуге болады, ол үшін шихта құрамын өзгертіп, кокстену алдында тиеу ылғалдылығын, пештегі температураны, термототықты кокстенуге ауа жұмсалуын әрі оның кокстену мерзімінде таралуын, кокстенуге шихта дайындау параметрлерін дегендей. Бастысы кокстенудің ұшқыш өнімдерін жағуды дұрыс ұйымдастыру болып табылады.

Жанған кезде тежеуші фактор ретінде температура, отын мен тотықтырғыштың концентрациясы, сонымен қатар қоспатүзілу факторлары, соңғысы отын жану жылдамдығын реттеу болып табылады. Сондықтан бөлініп жатқан ұшқыш өнімдерге ауа берілуін ұйымдастыру маңызды болады. Ұшқыш заттардың шайырлы өнімдері сыртқы жылу әсерінен ыдырауға қабілетті және тотықтырғыш молекуласымен реакцияға түседі. Бөлшектерден интенсивті газтүзілу мен газды ортаның қозғалысы қатты отын бетінде жану сферасының бөлінуіне көмектеседі. Бұл тотықтырғыш түсуіне кедергі келтіреді және бетке жақын жерде пиролиз аумағын құрады. Бұл зонаның көлемі температурадан, отыннан ұшқыш заттар шығымынан және жануынан, сонымен қатар олардың бөліну динамикасынан тәуелді болады. Сондықтан термототықты кокстенуде колосникті торда отынды жаққанда ауа ағынын екі бөлікке бөледі, біреуін тор астына, екіншісін тор үстінде ұшқыш затты соңына дейін жағуға.

Осыған байланысты негізгі бір шарт тотықтырушы пиролизді жақсы жүруін қамтамасыз ету, кокстеуші материалдың газөткізу қабаты болады. Бұл талап нақты және шахталы пештер мен колосникті торлары сондай жобада болатын пештер үшін дұрыс болып қалады. Басқа көмірлермен шихталанусыз кокстенуге қабілетті бірігетін көмірді қолдану, тұтынушы талабы мен барлық көлемі бойынша олардың біркелкі қызуымен таралу жағдайында кусокты кокс алынатын өлшемдерімен анықталады. Кокстену ұшқыш заттардың негізгі массасына отын қабаты арқылы ауа өтуі үшін каналдарды ұйымдастырғанда біршама жылдам жүреді, бұл каналдар цилиндрлік немесе көлденең болуы мүмкін. Оның артықшылықтары мен кемшіліктері төменде.

Көмірлік шихтаны орауға ұшыратуға болады. Бұл газөтуден басқа біршама кедей шихтаны бірігуге қабілеттейді. Белгілі кокстенуші форма беру үшін әртүрлі әдістермен жүргізуге болады: колосникті торда шихтаны формалау, брикеттеу, гранулдеу. Соңғысында өлшемдері бойынша бірдей окатыштар алынады, қабаты тор ұзындығы бойынша газөтуі біркелкі болады. Байланыстырушылар ретінде көмірсутекті сұйықтар, су, сульфитті-спиртті барда, әртүрлі бейорганикалық тұзджар, натрий гуматтары қолданылады. Шихтаны майлағанда мазут қолдану кәдімгі коксті камера үшін кокстенудің химиялық өнімдері шығымы артуына әкеледі, ал термототықты кокстенуде — шихтаның тиелу бірлігіне алынған жылу мөлшерінің артуына.

Отын қасиетінен, термиялық деструкция басталуынан, ұшқыш өнімдер құрамынан тәуелді термототықты кокстену процесі жылдам жүріп немесе баяулануы мүмкін. Қолайлы жағдайда газдану аумағының өнімдері үлкен мөлшерде жылу бөле жанады, ол топка беті және отын ретінде қабылданады да сол арқылы соңғысының ыдырауы жылдамдайды. Газдыауа ортаның қозғалысы мен құрамына сонымен қатар жанушы қоспаның қоршаған ортамен жылуалмасуына әсер ете отырып процесті жылдамдатуға болады.

Жанғыш қазбаның метаморфизмі дәрежесі жоғарлауы бойынша олардың ұшқыштарының мөлшерлік және сапалық сипаттамасы біртіндеп өзгереді, ол бөлінген ұшқыш заттардың отын жануы өзгеруінде көрінеді.

Ұшқыш заттардың үлкен бөлігі отын жанғанда барлық бөлшектер жануына қажетті уақыттың 10—15% кезінде жүреді. Дегенмен артық ауа коэфициентінің қолайлыға дейін жоғарлауы, қыздыру жылдамдығы, жанушы кеңістік қабырғасының температурасы ұшқыштардың баяу бөлінуіне көмектеседі.

Қыздыру жылдамдығы артқан сайын (2,5; 5; 10; 15 град/мин) негізгі эндотермиялық шыңның шамасы заңды артады. Газді көмірдің қыздыру жылдамдығы төмендеуі 15 ден 10 град/мин дейін эндотермиялық эффект төмендеуіне әкелді (шамамен 4—5 рет), ал одан ары қыздыру жылдамдығын төмендеткенде көрсетілген эффект термограммада мүлде анықталмады.

Қыздыру жылдамдығын өзгерткенде пластикалық масса сапасы мен мөлшері өзгереді. Қыздыру жылдамдығын арттыру активтену энергиясы біршама жоғары деструкция реакциясы дамуын иницирлейді. Көмірлік заттың деструкция механизмінің мұнгдай өзгеруі жоғары қыздыру жылдамдығыныда жаңа өнім түзілуіне әкеліп қана қоймай газтәрізді өнімдердің жану жылуы артуына одан ары жану температурасы мен жану жылдамдығы жоғарлауына әкеледі. Процесс аутокаталитикалық дамиды. Бұл оны «өздігіненкокстену» деп атауға мүмкіндік береді. Мысал ретінде көмірсутектердің жану жылдамдығы өзгеруі олардың құрылымынан, тотықтырғыш жұмсалуынан және басқа факторлардан тәуелді өзгереді.

Отын қабатындағы реакцияның қосынды жылдамдығы қабаттағы отын кусоктарының тұрақтылығын сақтау жағдайында әрекеттесуші газдар қорытындылануы максималды жылдамдықпен шектеледі. Жанудың қалыпты жылдамдығы бірқатар факторлардан тәуелді: жанғыш қоспа қасиетінен, артық ауа коэффициентінен, жалпы қысым мен қоспаның бастапқы температурасынан. Жанудың қалыпты жылдамдығы жану процесінде дамитын температурадан тәуелді болады. Жану процесінің температуралық деңгейі алдымен реагенттер қасиетімен анықталады: бөлінетін жылу меншікті мөлшерінен және жану өнімінде туындаған мөлшерден, осы жылуды қабылдаушыдан тәуелді болады. Жану өнімінің мөлшері қспаның балластану дәрежесінен тәуелді болады.

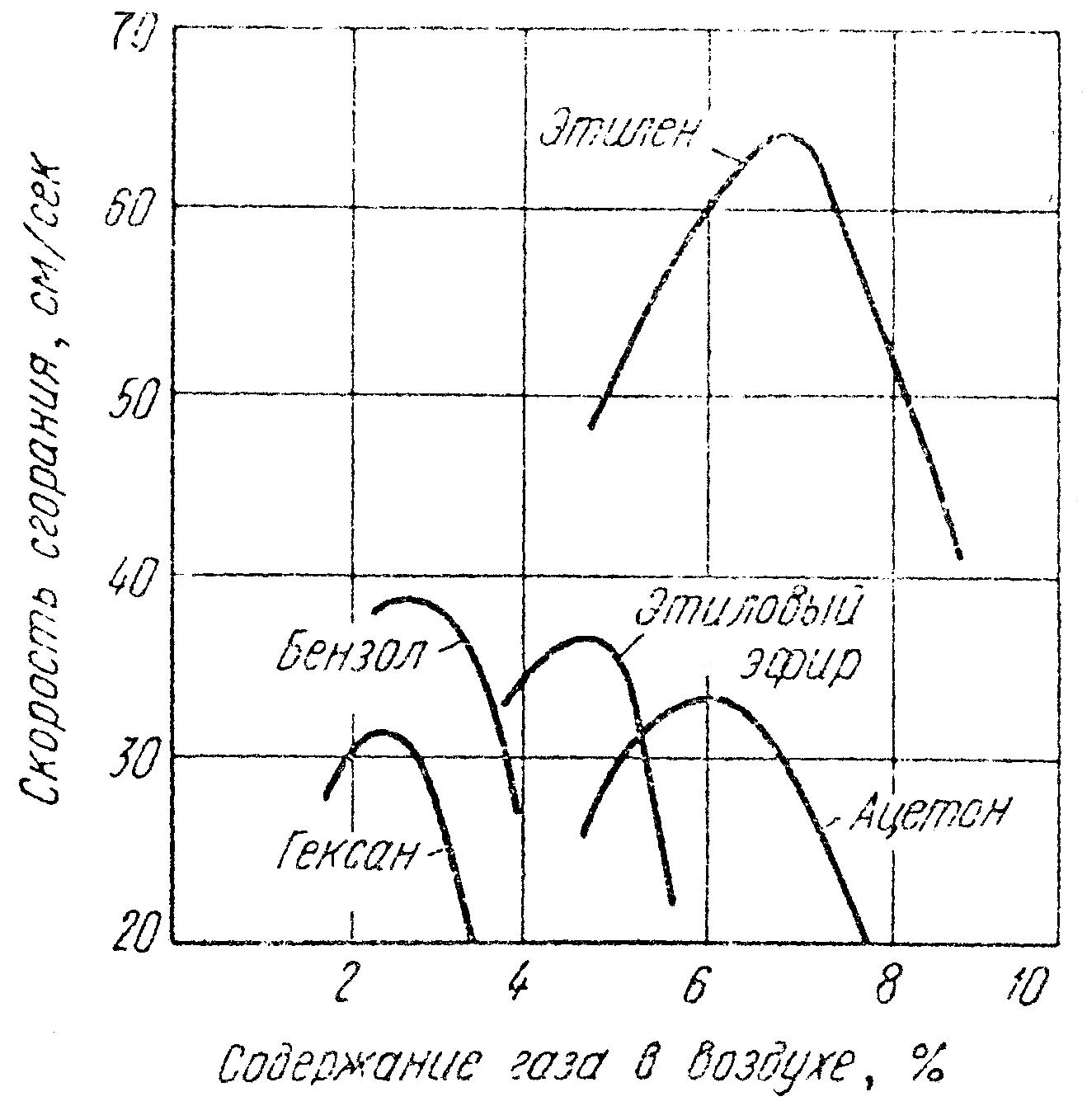

17-сурет. Әртүрлі газдардың жану жылдамдығына ауаның артық коэфициентінің әсері

Отын немесе тотықтырғыш артық болғанда реакцияға қатыспайтын компоненттер жылу бөлігін қабылдап, процестің температуралық деңгейін төмендетеді (17,18 суреттер).

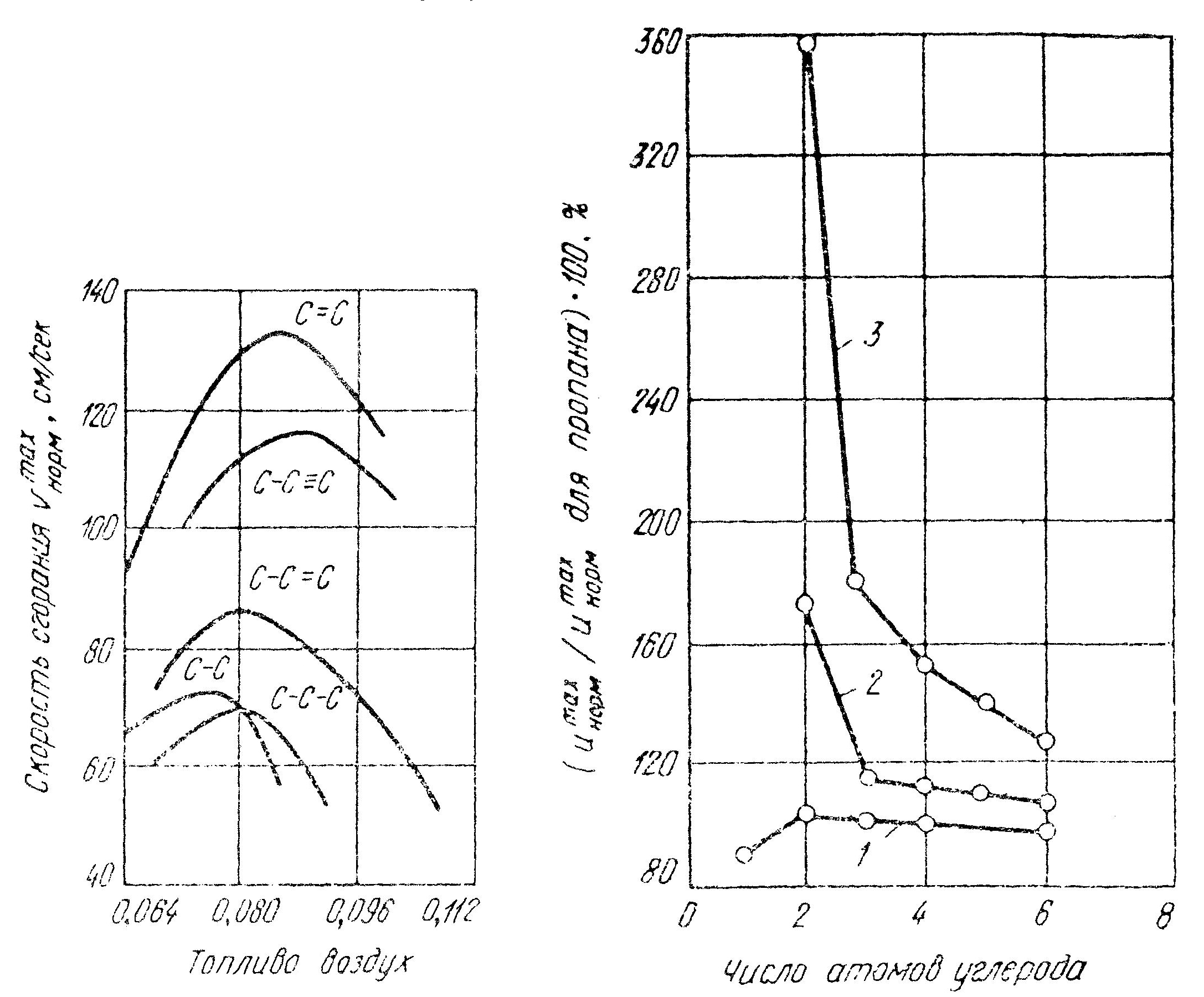

Қаныққан көмірсутеткер үшін жанудың қалыпты жылдамдығының қисығының төмен орналасуы қаныққан көмірсутеткердің ішкімолекулалық байланыстарының салытсрмалы мықтылығымен түсіндіріледі, оны ыдыратуға біршама энергетикалық барьерлерден өту керек.

Көмірсутетктік молекула құрылымы әлсіз болған сайын олар тотықтырушы орта мен температура әсерінен түрлену тізбегіне тез әрі жеңіл түседі де олардың жану процесі тез аяқталады.

18 суретте ауадағы қоспалардың жану жылдамдығына көмірсутектік құрылымдардың әсері келтірілген. 19 суретте Герштейн зерттеулері бойынша көмірсутектердегі жалын таралуының салыстрмалы жылдамдығына «қанығудың» және тізбек ұзындығының әсері көрсетілген. Жанушы газдың құрамы тұрақты өзгеруі мен оның жану шарты коксты қалдық құрылымында, оның химиялық құрамы мен физикалық қасиеттерінде өз бейнесін табады. Пластикалық күй кезінде көмірге оның біршама әсері ұшқыш заттардың негізгі массасының жану процесіне көрінеді. Тотықтырушы процестер ұшқыш өнімдермен жүретін, тек отынның жылдамдықты термиялық деструкциясына әсер етіп қоймай, су буы қатысында жануға отынды дайындаудың арнайы әсері көрінеді.

18-сурет. Көмірсутектер жану салыстрмалы жылдамдығына оның қанығуымен көмірсутектер құрылымының әсері

19-сурет. Көмірсутектер құрылымының олардың жану жылдамдығына әсері: 1- парафинді көмірсутектер; 2-этиленді көмірсутеткер; 3–ацетиленді көмірсутеткер

Тотықтырғышты енгізу біріншілік деструктивті процестер жылдамдауына әкеледі. Одан басқа оның дегидрлеуші әсерінен қанықпаған әрі циклді қосылыстар түзіледі. Көмірсутектердің алдын ала тотықтырушы пиролизі отынның одан ары жану жылдамдығы артуына көмектеседі. Құрамында оттекқұрамды топтары әртүрлі көмірді термототықты кокстегенде ұшқыштарының жалындауына дейін сатылардың ұзақтығы көп болады, осы топтар актвиті болған сайын суды ұстап тұүрады да олар термиялық тұраты болады. Қазылатын көмірлердің перифериялық бөлігі мынадай типті топтардан тұрады —С = О , —ОН, —СООН, О— СН3, —Н, = СН3, — СН3 және басқа. Перифериялық тізбек ұзаруы егер онда функционалды топтар болса су сорбциясында қолайлы әсер етеді. Бүйірлік тізбектер құрылымы көмір түрінен және оның петрографиялық ерекшелігінен тәуелді болады. Сипаттамалық заңдылық байқалады: активті топтар түрінде оттек құрамы көмір метаморфизм дәрежесі жоғарлаған сайын төмендейді (14 кесте).

14 кесте мәндерін су мөлшерімен бірге қойғанда, көмірден окатыштар түзілуі үшін қажетті, табақшалы гранулятор жұмысының бірдей параметрлерінде ситалық құраммен ұқсасты болса онда біз көреміз, онда біршама ылғаладну (~ 26 %) газды көмірлер үшін қажетті, сосын майлы (23—24%) әрі коксті (21—22%). Сұр итатты көмірлер оттек құрамы 22—24 % болса біршама жоғары ылғалдануда гранулденді (50— 56%).

14 кесте

Кузнецк бассеиніндегі көмірдегі оттек құрамды топтардың активті құрамы

Аталуы

|

Оттек құрамы, % |

|

Жалпы |

Активті топтар түрінде (СООН, ОН, СО) |

|

Гуминді қышқылдар Кедейленген көмірден ұшып кеткен Көмірлер: Ұзынжалынды Ұ Газды Г Майлы М коксті К кедей Т |

28,76

17,49 11,01 9,40 4,85 2,97 |

21,86

4,24 0,78 0,66 0,51 0,36 |

Газды және коксті көмірден грануласының соңғы ылғалдануы бірдей болғанша кепкендер термототықты кокстенгенде бастапқы мерзімінің ұзақтығы гранулдеу бірдей жағдайында және бірдей өлшемдерде (18 мм) 1,8 және 1 мин болды. Гранула ортасынан ылғалұшуы аяқталғанша коксты қабыршақ түзілуі гранула ішінде газды қысым артуына көмектесті онда коксті қабат оған шыдай алмайды. Түзілген саңылаулар арқылы пластикалық масса кокстенетін формовка бетіне ақты. Мықты әрі тығыз коксты қабыршақ түзілгенде распирацияқысымын ұстап тұратын, оның қосымша мықтылануы жүреді, себебі қабыршақ пластмассаның сұйық бөлігімен сіңіріліп алынады да онда пиролитті көміртек жиналады.

Қабыршағынынң пластмасса өткізу қасиеті көміртекті материал ылғалдануынан әрі тескітері болуынан тәуелді болады. Ірітесікті құрылымды қабыршақ түзілгенде гранулада қысым кеңеюі азғантай болады да тығыз кокс түзілмейді. Жылдамдығы жоғары петрографиялық ингредиенттерді қыздырғанда (500—800 град/мин) саңылаулар көлемі бірдей болмайды. Газды көмірдің витринит пен фюзиниті үшін саңылаулар көлемі 61 және 42,5% болады. Бұл жартылай кокстердің меншікті беті 22,2 және 95,1 м2/г. қыздыру жылдамдығы 16 град/мин және сол температурада кокстену жартылай кокстің ортаңғы үлгісінде саңылау көлемі осы көмір үшін 47,3 ден 41% төмендейді, ал меншікті беті 33,57 дан 50,46 м2/г артады. Осылайша, қыздыру жылдамдығы артуы жоғары газтүзілуі мен пластикалық массаның тұтқырлығы төмендеуінен кокстің саңылаулануы жоғарлауына әкеледі. Саңылаулануы төмендеуін пластикалық күйге гранула қабыршақтарының дәнектеріне өту сәтіне дейін газдың алдын ала эвакуациялануына қол жеткізуге болады. Бұл термиялық тұрақты емес көмірде оттекқұрамды функциоанлдық топтардың төмендеуіне және ылғалдығы төмендеуіне негізделген. Сәйкесті термототықты кокстенуде кокстүзілу және бірігу процесіне (ауа қатысынсыз термиялық деструкциямен салыстырғанда) бірқатар факторлар әсер етеді. Бұл факторлар отын деструкциясы механизмін өзгертеді.

Қозғалатын колосникті торда көмірдің үздіксіз кокстену тәсілі мен оттектің азғантай мөлшері берілуімен формаланған жартылай кокстің қыздыру әдісі қатты отынның термототықты кокстену өнеркәсіптік масштабта жүзеге асудың практикалық мүмкіндігін көрсетеді. Мықты кусокты кокс алудың теориялық негіздері термототықты кокстену процесі үшін дұрыс болады. Термототықты кокстенудің негізгі ерекшелігі — бұл жоғары жылдамдықты қыздыру, ол әлсізпісуші көмірден піскен кокс алуға миүмкіндік береді. Қатты отынның термототықты кокстенуі әдісін қолдану кокстенудің шикізат базасын кеңейтуге мүмкіндік береді.

Негізгі әдебиет [5(24-39)]

Қосымша әдебиет [6(20-29)]

Бақылау сұрақтары:

Көмірлік бөлшектердің жану процесі қандай сатылардан тұрады?

Оттектің дегидрлеуші әсері немен байланысты?

Жанудағы тежеуші факторлар.

«Өздігінен кокстену» деген не?

Әртүрлі газдардың жану жылдамдығына ауаның артық мөлшерінің әсері.

Көмірсутектердің құрылымының жану жылдамдығына әсері.