- •Введение

- •2. Общие положения по расчету подъемно-транспортных установок.

- •2.1. Режимы работы.

- •Расчетные нагрузки

- •3. Допускаемые напряжения.

- •4. Основы конструирования подъемно-транспортных установок.

- •4.1 Общие положения.

- •5 Расчеты механизмов

- •5.1. Расчет механизма подъема груза

- •5.2. Расчет механизма передвижения крана (тележки).

- •5.3. Расчет механизма поворота крана.

- •6. Компонование механизмов.

- •7. Расчет металлических конструкций

- •7.1 Задачи расчетов

- •7.2 Исходные данные

- •7.3 Порядок выполнения расчетов

- •7.4 Конструкционные материалы

- •7.5 Методы расчетов

- •8. Консольные настенные передвижные краны

- •9. Примеры расчета кранов и сборочных единиц.

- •9.1 Расчет мостового электрического крана

- •9.2. Механизм подъема.

- •9.3. Механизм передвижения тележки

- •9.4. Механизм передвижения крана.

- •10.Приложения:

- •Анурьев в.И. “Справочник - Машиностроителя” в 3-х томах. Т. 3 – 7-е изд., перераб. И доп. – м.: Машиностроение., 82.

- •Волков р.А. “Конвейеры: Справочник”/ Под общей редакцией ю.А..

5.3. Расчет механизма поворота крана.

Исходные данные. В качестве исходных данных должны быть заданы:

– частота вращен6ия крана nкр., об/мин (или угол и время поворота крана);

– режим работы механизма по Правилам Росгортехнадзора (или группа режима

работы по ГОСТ 25835-83);

– максимальный вылет L, м;

– график загрузки механизма.

Остальные исходные данные (грузоподъемность, высота подъема, род тока, срок службы, тип машины, условия работы - в закрытом помещении или на открытом воздухе и др.) те же, что и при проектировании других механизмов крана.

Выбор места расположения и кинематической схемы механизма.

Механизм поворота может располагаться как на поворотной, так и не поворотной части крана.

Если зацепление «шестерня - венец» внешнее, то при расположении механизма на поворотной части передаточное число данного зацепления увеличивается на 1, так как шестерня, обегая венец, совершает планетарное движение.

Кинематическая схема механизма содержит открытую пару «шестерня-венец», а также двигатель, тормоз, редуктор. Лучшими являются кинематические схемы, не содержащие открытых пар (не считая пары «шестерня-венец»). Предпочтительным является применение тех или иных редукторов с вертикальным расположением тихоходного вала, так как при этом исчезает необходимость в открытой конической паре и появляется возможность блочного выполнения механизма. Блочные конструкции механизмов поворота пока недостаточно распространены, исключение составляют механизмы поворота башенных и самоходных стреловых кранов.

Выбор конструкций опор поворотной части.

Различные конструктивные решения опор представлены в книгах [1, 7, 9].

В стационарных кранах с вращающейся колонной и в настенных кранах, а также в верхних опорах велосипедных кранов и стационарных кранов на неподвижной колонне используют подшипники качения, чаще всего радиальные сферические двухрядные. В качестве нижней опоры в велосипедных кранах и стационарных кранах на неподвижной колонне используют обойму с горизонтальными роликами.

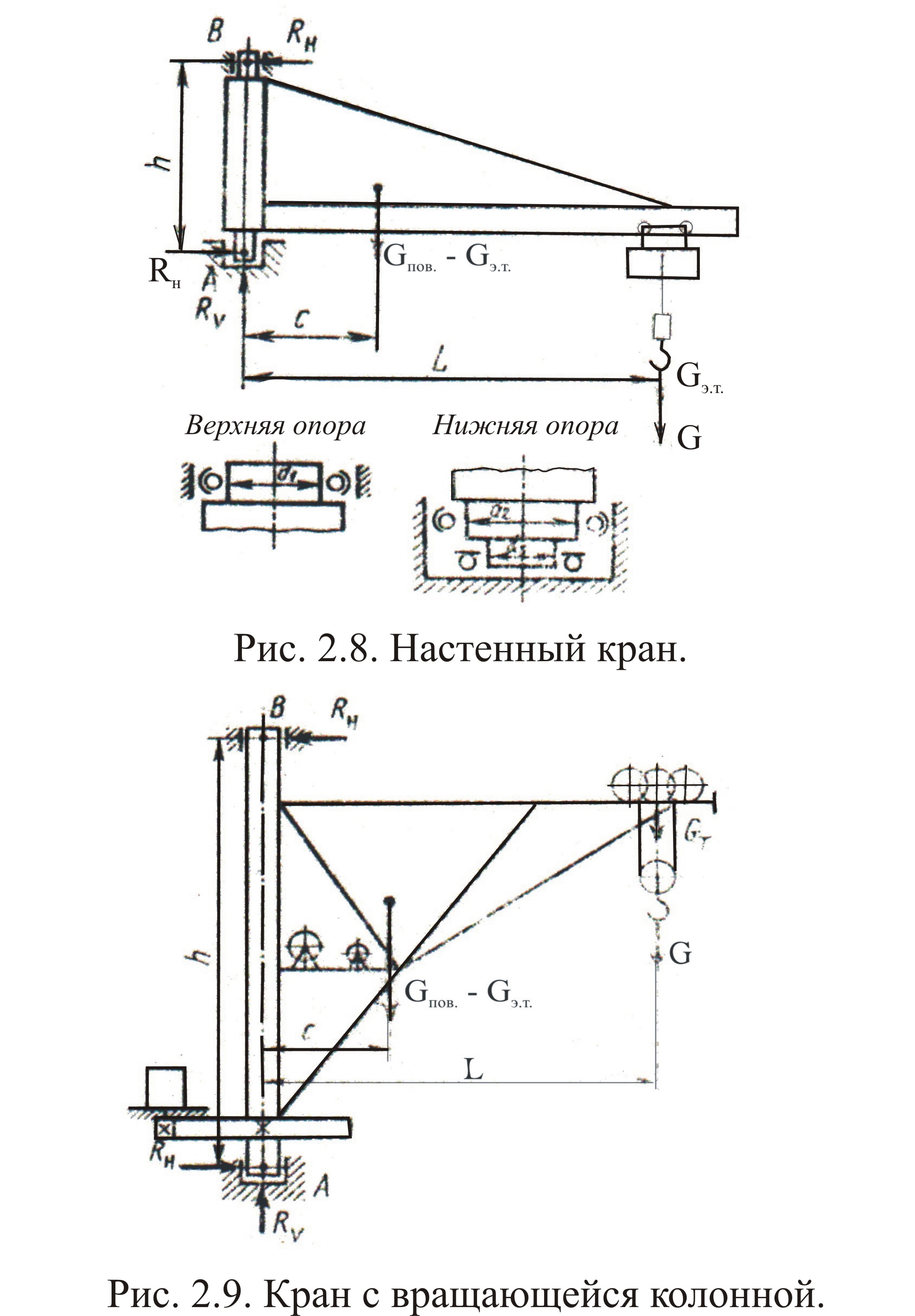

Пример расчетной схемы настенного стационарного поворотного крана приведен на рис. 2.8.

Данный кран не отличается от крана с вращающейся колонной (рис. 2.9.), но имеет другое соотношение параметров и выделен ГОСТ 19811-82 как самостоятельный тип. Расстояние между опорами h(м) для кранов среднего режима работы с электроталью грузоподъемностью 0,5…3,2 т, имеющих вылеты 2,5…6,3 м, принимают по ГОСТ 19811-82.

Для кранов большей грузоподъемности расстояние h(м) должно быть увеличе-но. Его следует принимать 0,5L. Расстояние «С» от оси вращения до центра массы поворотной части крана принимается (0,25…0,3)L. Диаметры цапф d1 и d2 под сферическими подшипниками верхней и нижней опор принимают равными

d1 = d2 = 0,07h, диаметр цапфы d3 под упорным подшипником нижней опоры -

- (0,6…0,7)d2 .

Вес поворотной части Gпов кранов с электроталью грузоподъемностью 0,5…3,2т также можно определить по ГОСТ 19811-82.

Для кранов большей грузоподъемностью и больших вылетов вес поворотной части можно определить по удельной металлоемкости:

mуд = mпов /QL,

где mпов - масса поворотной части крана, т.

Расчеты показывают, что значение mуд следует принять равным 0,25 т/т∙м. Вес электротали Gэ.т. можно принять по ГОСТ 22584-77. Вес электротали грузоподъемностью 0,5 т при высоте подъема до 6 м равен 0,83 кН.

Пример расчетной

схемы стационарного крана с вращающейся

колонной показан на рис. 2.9. Схемы верхней

и нижней опор не отличаются от опор

настенного крана. Расстоя-ние между

опорами h

для кранов среднего режима работы с

электроталью грузоподъемностью 0,5…3,2

т, имеющих вылеты 2,5…6,3 м, приведено в

ГОСТ 19811-

Пример расчетной

схемы стационарного крана с вращающейся

колонной показан на рис. 2.9. Схемы верхней

и нижней опор не отличаются от опор

настенного крана. Расстоя-ние между

опорами h

для кранов среднего режима работы с

электроталью грузоподъемностью 0,5…3,2

т, имеющих вылеты 2,5…6,3 м, приведено в

ГОСТ 19811-

-82.

Для кранов большей грузоподъемности и больших вылетов расстояние h(м) можно определять, учитывая, что оно обычно близко по значению к высоте подъема H(м) и, во-вторых, не должно быть меньшим, чем

h = 0,15QL.

С возрастанием произведения QL возрастают нагрузки на опоры, следовательно, и их размеры. Данное ограничение h получено путем анализа существующих конструкций кранов подобного типа. Значения с, d1 , d2 и d3

можно принимать аналогично тому, как это рекомендовано для настенных кранов.

Вес поворотной части Gпов кранов с электроталью грузоподъемностью 0,5…3,2 т можно определить по ГОСТ 19811-82, а также по удельной металлоемкости аналогично тому, как это рекомендовано для настенных кранов, принимая

mуд = 0,25т/т∙м.

Вес тележки на канатной тяге рекомендуется принять равным

Gт = (0,07…0,08)Gгр .

Расчетная схема велосипедного крана при расположении стрелы вдоль подкранового пути показана на рис. 2.10. Схемы верхней и нижней опор те же, что и у стационарных кранов на неподвижной колонне. Велосипедные краны имеют постоянный вылет. Расстояние между опорами h принимают равным (0,6…0,75)H. Значения с, d2 , d3 и в можно принимать по тем же соотношениям, что приведены выше для стационарных кранов.

Рис. 2.10 Велосипедный кран.

С = (0,25…0,30)L; Lmin = 0,8…2,0 м; d2 = 0,07h; d3 = (0,6…0,7)d2; в = 0,3L;

dр = (0,25…0,35)Др; Др = (0,5…0,6)Дкол. Диаметр Дкол. (м), имеющий круглое сечение, следует принимать по условию:

Дкол. ≥ 0,217∙3√Ми/[σ]и ;

где Ми - момент изгибающий колонку кН∙м;

Ми - Rн∙h

[σ]и - допускаемое напряжение при изгибе по симметричному циклу нагру-

жения.

Rн - горизонтальная реакция опоры, кН.

Значение Rн находится из уравнения статики (уравнения моментов сил относительно какой-либо точки А или В из опор). Для этого необходимо знать вес поворотной части крана Gпов , и вес противовеса Gпр .Вес поворотной части крана можно принять равным 0,5 веса крана Gкр (кН).

Для конструкционных углеродистых сталей 45 и 50 [σ]и = 82…102 МПа.

Расстояние между опорами оси ролика lо.р = 2,5dр , Максимальную нагрузку на ролик Р = Rн /2cosα, где α = 30°. Значения Др и Дкол можно принимать равными:

Др = (2,5…3,5)dр ; Дкол = (5,5…6,5)Др .

В вес крана Gкр не входит вес противовеса Gпр . Вес крана можно определить по удельной металлоемкости, принимая mуд = 0,35 т/т∙м.

Вес противовеса Gпр определяют из равенства моментов Ми1 и Ми2 , изгибающих колонку:

Ми1 = Gгр∙L + Gпов∙с - Gпр∙в ;

Ми2 = Gпр∙в - Gпов∙с .

Определение опорных реакций и выбор подшипников.

Вертикальную Rv и горизонтальную Rн реакции (кН) в опорах определяют путем составления уравнения статики. Так как частота вращения кранов не более 1 об/мин, а угол поворота, как правило, меньше 360°, то подшипники выбирают по статической грузоподъемности.

Типы подшипников. Для восприятия горизонтальных (радиальных) нагрузок применяют радиальные сферические двухрядные шариковые подшипники с цилиндрическим отверстием (тип 1000) по ГОСТ 5720-75 или роликовые радиально сферические двухрядные с цилиндрическим

отверстием (тип 3000) по ГОСТ 5721-75. Для восприятия вертикальных (осевых) нагрузок применяют шариковые упорные подшипники (тип 8000) по ГОСТ 6874-75.

Типоразмер подшипника. Выбирают по условию:

Максимальная статическая нагрузка на подшипник, равная реакция в опоре, не должна превышать базовой статической радиальной грузоподъемности Сor (для сферических подшипников) или базовой статической осевой грузоподъемности Сoа (для упорных подшипников).

Выбрав типоразмер подшипника, необходимо выписать его основные параметры: обозначение типоразмера; внутренний и наружный диаметры; ширину (для сферических) или высоту (для упорных); базовую статическую грузоподъемность.

Определение момента сопротивления повороту.

Момент сопротивления повороту (кН∙м) крана, действующий в период разгона механизма, равен:

Мс = Мтр + Мв + Мин .

где Мтр - момент сил трения в опорно-поворотном устройстве.

Мв - момент ветровой нагрузки рабочего состояния (если кран работает на открытом воздухе);

Мин - момент сил инерции, действующих на груз, медленно поворачиваю-щиеся части крана и вращающиеся части механизма поворота (ротор двигателя, тормозной шкив, муфты и т.д.).

Момент сил трения в опорно-поворотном устройстве равен сумме моментов сил трения в верхней (Мтр.в) и нижней (Мтр.н) опорах:

Мтр =Мтр.в + Мтр.н .

Мтр.в = ƒ∙Rн∙d1∙10-3/2 ; (для рис. 2.8 и 2.9)

где ƒ - приведенный коэффициент трения скольжения в подшипнике; ƒ = 0,015 - для подшипников качения.

Для крана на неподвижной колонне и велосипедного крана:

Мтр.в = ƒ∙(Rн∙d2/2 + Rv∙d3/2)∙10-3 .

Момент сил трения в нижней опоре для настенного и крана с вращающейся колонной (Рис. 2.8, 2.9):

Мтр.н = ƒ∙(Rн∙d2/2 + Rv∙d3/2)∙10-3 .

Для крана на неподвижной колонне и велосипедного крана:

Мтр.н = Rн∙(2µ + ƒ∙dр)∙(Дкол + Др)/(2∙103∙Др∙cosα),

где µ - коэффициент трения качения

для роликов Др = 100…150 мм µ = 0,25 мм.

Момент ветровой нагрузки рабочего состояния.

Максимальное значение за время поворота крана

Мв = Рв.пов∙lв + Рв гр∙L - Рв пр.∙в ;

где Рв.пов , Рв гр , Рв пр. - соответственно ветровая нагрузка рабочего состояния на поворотную часть крана, груз и противовес, кН;

lв - расстояние от оси поворота до центра ветрового давления (м). Значения определяют по ГОСТ 1451-77.

Момент сил инерции: Мин = j∙ε ,

где j - момент инерции (относительно оси поворота крана) медленно поворачи-вающихся частей крана груза и вращающихся частей механизма поворота, т∙м2 , ε - угловое ускорение крана, рад/с2 .

Момент инерции j = γ jм.п.ч. ,

где γ = 1,2…1,4 коэффициент учета инерции вращающихся частей механизма поворота;

jм.п.ч. - момент инерции ( относительно оси поворота крана) груза и медленно поворачивающихся частей крана, т∙м2 .

Определение мощности двигателя и выбор блок-схемы привода и типа двигателя.

Мощность двигателя N (кВт) определяют по формуле:

N = (Мс∙ωкр)/(ηпр∙ψп.ср.)

где ωкр - угловая скорость вращения крана, рад/с;

ηпр - кпд механизма привода (ηпр = 0,8…0,9)

при червячной передаче (ηпр = 0,75…0,8).

Значения ψп.ср. приведены в табл. 2.14.

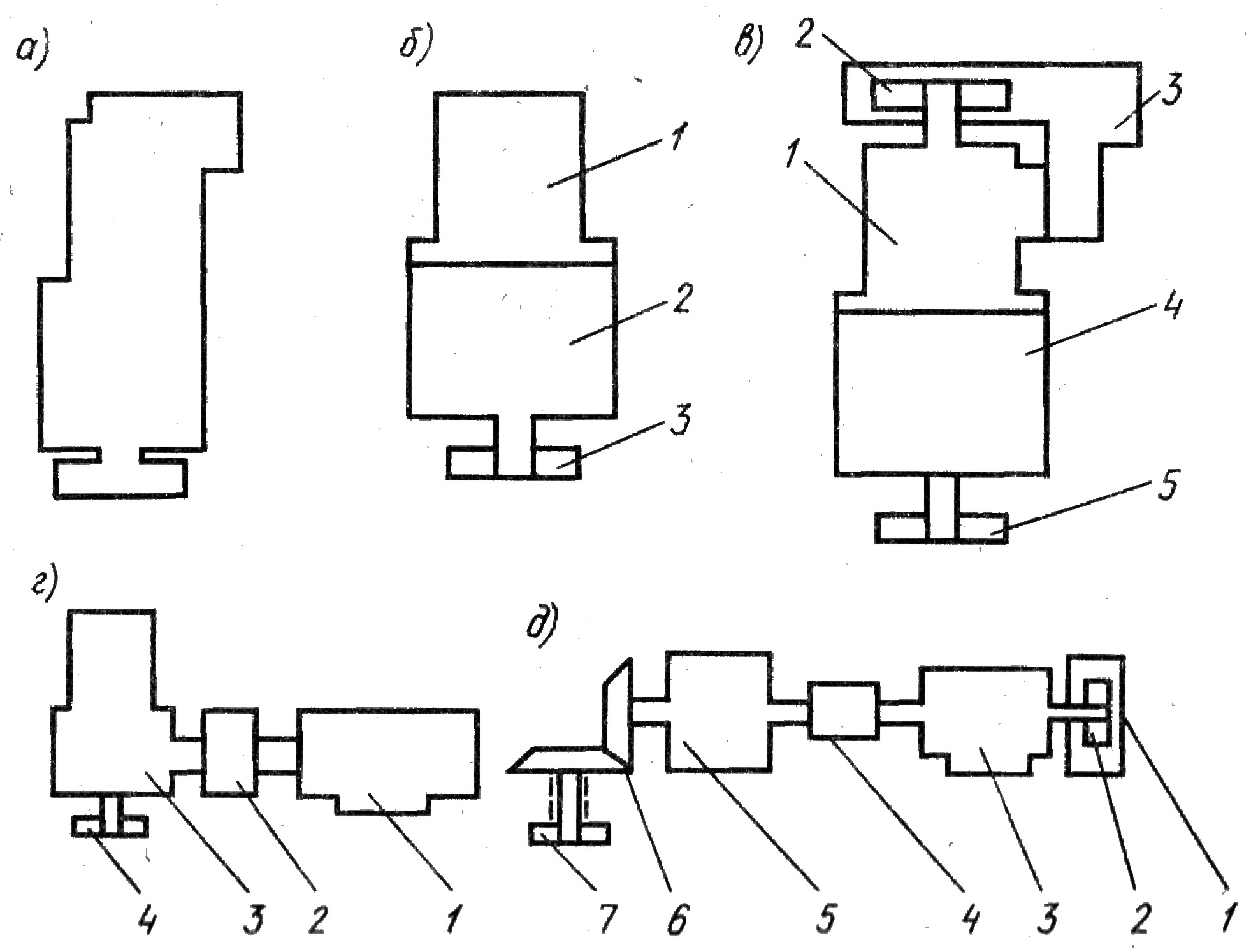

Выбор блок-схемы привода. Привод механизма поворота представляет собой комбинацию комплектующих его изделий по вариантам, основные из которых приведены на рис. 2.11.

Рис. 2.11 Блок-схемы привода.

а) «тормоз - двигатель - редуктор - шестерня»;

б) 1 - двигатель фланцевый, 2 - редуктор, 3 - шестерня;

в) 1 - двигатель вертикальный, 2 - тормозной шкив; 3 - тормоз, 4 - редуктор,

5 - шестерня;

г) 1 - двигатель с тормозом, 2 - муфта, 3 - редуктор червячный, 4 - шестерня;

д) 1 - тормоз, 2 - тормозной шкив, 3 - двигатель, 4 - муфта, 5 - редуктор,

6 - открытая коническая передача, 7 - шестерня.

Выбор того или иного варианта блок-схемы привода механизма поворота целесообразно начинать с варианта «а». Если этот вариант не проходит, переходят к варианту «б» и т.д. Блок-приводы выпускают мощностью

3,5 и 5 кВт. Их технические данные приведены в Приложении 10. Мощность блок-привода не должна быть меньше необходимой мощности N.

Если блок-схема подходит, необходимо выписать условное значение его типоразмера, тип двигателя, тип редуктора, тип тормоза, а также параметры: мощность двигателя Nдв ;передаточное число редуктора Uр ; номинальный тормозной момент Мт.ном ;число зубьев шестерни Zш ; модуль m и массу блок-привода mбл. пр. Рекомендуется начертить габаритный чертеж блок-привода.

При варианте блок-схемы привода «б» рекомендуется использовать двух- и трехскоростные двигатели серии 4АЕ с короткозамкнутым ротором и встроенным электромагнитным тормозом, которые имеют вертикальное исполне-ние, их выпускают мощностью до 25 кВт.

При варианте блок-схемы «в» можно использовать двигатели серий МТF, МТН с фазным ротором и короткозамкнутым ротором серии МТКН. При легком режиме работы рекомендуется применять односкоростные двигатели с короткозамкнутым ротором серий MTKF и 4АС. Все эти серии имеют вертикальное исполнение с фланцем и лапами и двумя концами вала.

При варианте блок-схемы «г» следует использовать двигатели серии 4АЕ, а при варианте «д» - двигатели серии МТF, МТН, МТКF, МТКН и 4АС.

Мощность выбранного двигателя не должна быть меньше значения N, вычисленного по формуле выше. При выборе двигателей серий МТКF, МТКН и 4АЕ необходимо уточнить кратность среднепускового момента ψп.ср. , после чего определить новое значение мощности и повторить выбор типа двигателя. Выбрав тип двигателя, необходимо выписать его основные параметры и начертить габаритный чертеж.

Выбор передачи. Разбивка передаточного числа механизма на передаточные числа редуктора и открытых ступеней может производиться в следующих случаях.

Случай 1 - соответствует варианту «а» выбора блок-схемы привода, когда передаточное число редуктора Uр известно. Тогда определяют необходимое передаточное число открытой передачи:

Uот = U/Uр ,

где U - необходимое передаточное число механизма.

U = nдв/nкр .

Открытая передача может быть одно- или двухступенчатой. Соотношение чисел зубьев венца опорно-поворотного устройства и шестерни Zв/Zш находится в пределах 4…10. при этом отношение Zв/Zш должно быть равно одному из значений стандартного ряда передаточных чисел ГОСТ 2185-66 (4,0; 5,0; 6,3; 8,0; 9,0; 10).

При расположении механизма поворота на поворотной части крана внешнем зацеплении шестерни и венца передаточное число открытой зубчатой ступени равно Uш-в = Zв/Zш + 1 ; при внутреннем зацеплении Uш-в = Zв/Zш - 1; при расположении механизма на неповоротной части крана Uш-в = Zв/Zш .

Случай 2 соответствует варианту «б…д» выбора блок-схемы привода (Рис. 2.11), когда передаточное число редуктора еще неизвестно. Тогда задаются отношением Zв/Zш , определяют Uш-в , затем находят необходимое передаточное число оставшейся части передачи Uост = U/Uш-в .

Принцип выбора редукторов тот же, что и в механизмах подъема груза и передвижения крана (тележки). При этом Z0 = 125∙106.

Z0 - базовое число циклов контактных напряжений для типажных редукторов.

Выбрав унифицированный редуктор, необходимо выписать его основные параметры и начертить габаритный чертеж.

Основными параметрами открытой зубчатой передачи являются числа зубьев, модуль и межосевое расстояние. Число зубьев шестерни, зацепленной с зубчатым венцом, принимают равным 20…30.

Модуль зубьев шестерни и венца следует назначать из ряда стандартных моду-лей ГОСТ 9563-80: 10; 12; 16; 20; 25.

После выбора передачи определяют фактическое передаточное число механизма Uмех , фактическую частоту вращения крана nкр ф. и к.п.д. механизма ηмех , причем к.п.д. передачи «шестерня-венец» при наличии пластической смазки ηш-в = 0,96…0,97; к.п.д. зубчатой муфты 0,99…0,995; к.п.д. редуктора: двухступенчатого - 0,96…0,97; трехступенчатого - 0,94…0,95. [см 5].

После определения к.п.д. механизма необходимо уточнить значение мощности N (кВт).

Выбор соединительной муфты. Выбор соединительной муфты при блок схеме по вариантам «г и д» производится аналогично тому, как это описано для механизма подъема груза. При вариантах «б и г» для соединения двигателя с редуктором необходимо проектировать специальную муфту или насаживать первую шестерню редуктора непосредственно на конец вала двигателя.

Выбор тормоза. При работе крана на открытом воздухе расчетный тормозной момент определяют по уравнению:

Мт.р. = Мв.1 + Мин.1 - Мтр.1

При работе крана в помещении

Мт.р. = Мин.1 - Мтр.1

Тормозной момент определяют на валу, на котором установлен тормоз (первый, он же быстроходный, вал механизма), то Мв.1 , Мин.1 , Мтр.1 - приведенные к первому валу моменты ветровой нагрузки, сил инерции и сил трения в опорно-поворотном устройстве.

Они равны:

Мв.1 = (Мв∙ηмех.т)/Uмех ; М ин.1 = (М ин∙ηмех.т)/Uмех ; Мтр.1 = Ттр /(Uмех∙ηмех.т).

Выбор типоразмера тормоза. При выборе тормоза возможны три случая.

Случай 1 - тормоз встроен в двигатель (вариант б, г). Коэффициент запаса торможения встроенного тормоза установлен равным 1,5 по отношению к номинальному моменту двигателя.

Случай 2 - тормоз с горизонтальным расположением колодок закреплен на лапах вертикального двигателя (вариант а и в). при этом тормоз входит в состав блок-привода, тогда необходимо проверить тормозной момент тормоза.

Случай 3 - тормоз устанавливают вертикально на собственной опоре (вариант д). В этом случае выбирают унифицированный вертикальный тормоз. Выбор не отличается от описанного в механизме подъема груза.

Выбор предохранительной муфты. Если кинематическая схема механизма содержит червячный редуктор, недостаток которого - возможность самоторможения, а следовательно, поломки при торможении поворотной части крана, то необходимо применять предохранительную муфту. Расчет момента, при котором должна регулироваться муфта, можно делать по методике [6]. Целесообразно использовать фикционные предохранительные муфты по ГОСТ 15622-77.