- •Введение

- •2. Общие положения по расчету подъемно-транспортных установок.

- •2.1. Режимы работы.

- •Расчетные нагрузки

- •3. Допускаемые напряжения.

- •4. Основы конструирования подъемно-транспортных установок.

- •4.1 Общие положения.

- •5 Расчеты механизмов

- •5.1. Расчет механизма подъема груза

- •5.2. Расчет механизма передвижения крана (тележки).

- •5.3. Расчет механизма поворота крана.

- •6. Компонование механизмов.

- •7. Расчет металлических конструкций

- •7.1 Задачи расчетов

- •7.2 Исходные данные

- •7.3 Порядок выполнения расчетов

- •7.4 Конструкционные материалы

- •7.5 Методы расчетов

- •8. Консольные настенные передвижные краны

- •9. Примеры расчета кранов и сборочных единиц.

- •9.1 Расчет мостового электрического крана

- •9.2. Механизм подъема.

- •9.3. Механизм передвижения тележки

- •9.4. Механизм передвижения крана.

- •10.Приложения:

- •Анурьев в.И. “Справочник - Машиностроителя” в 3-х томах. Т. 3 – 7-е изд., перераб. И доп. – м.: Машиностроение., 82.

- •Волков р.А. “Конвейеры: Справочник”/ Под общей редакцией ю.А..

5 Расчеты механизмов

5.1. Расчет механизма подъема груза

Исходные данные. В качестве исходных данных должны быть заданы:

- грузоподъемность Q, T;

- максимальная высота подъема Н, м;

- скорость подъема груза V, м/сек;

- график нагружения; срок службы машины, лет;

- режим работы механизма по Правилам Росгортехнадзора или группа режима по ГОСТ 25835-83;

- род тока и тип машины.

В исходных данных могут указываться также класс нагружения механизма, режим работы электрооборудования (или продолжительность включения электрооборудования ПВэл) и др.

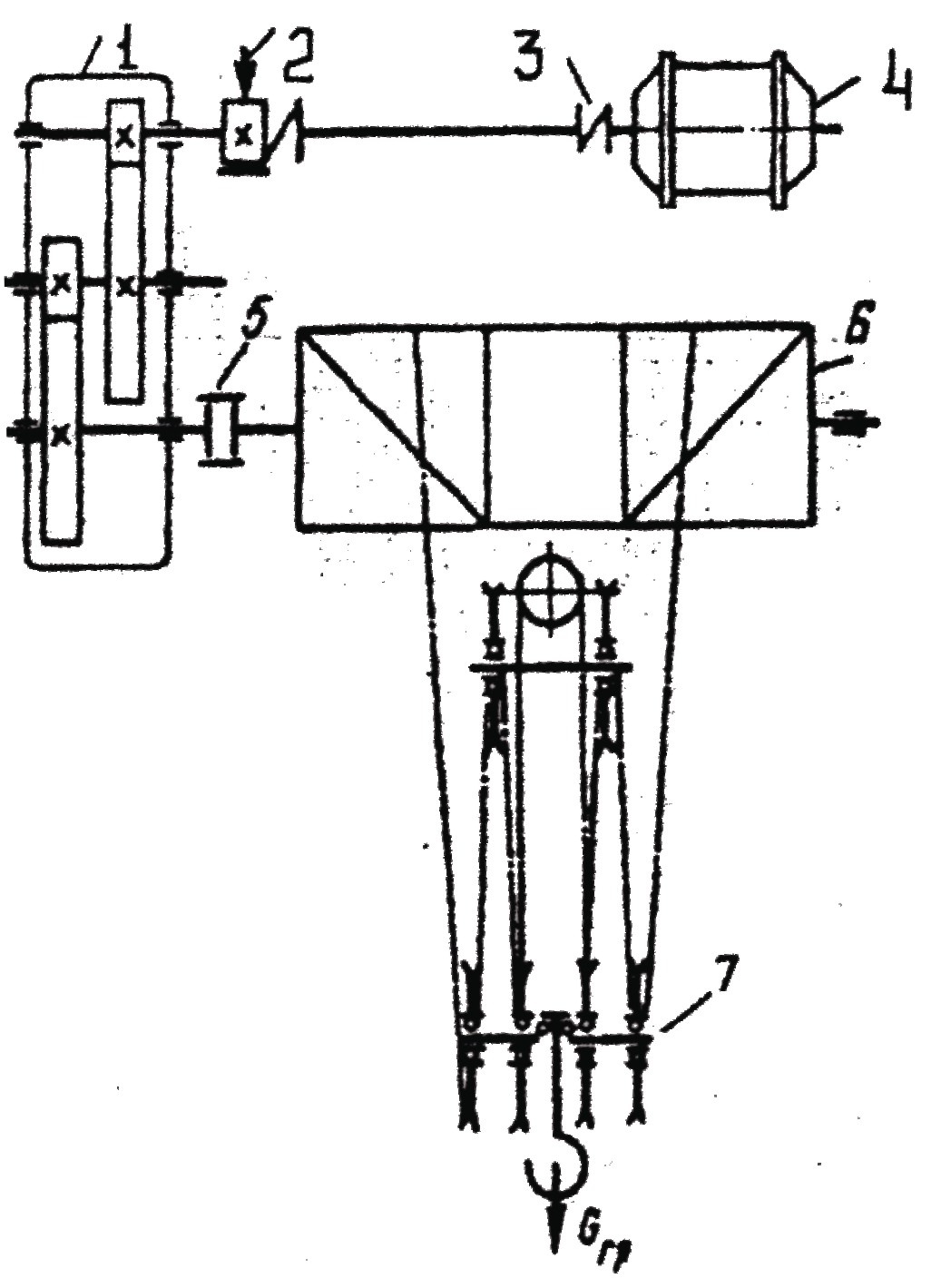

Выбор кинематической схемы механизма. В первую очередь необходимо выбирать кинематическую схему механизма. Для этого необходимо познакомиться с конструкциями механизмов подъема груза, применяемых на различных машинах заданного типа. При этом следует уяснить: из каких составных частей собирается механизм; назначение данных составных частей; их конструктивные особенности; как передается силовой поток. Так, при проектировании крана общего назначения, предпочтение можно отдать кинематической схеме механизма подъема груза (рис. 2.1), в которой двигатель соединен с редуктором при помощи соединительной муфты с промежуточным валом; роль тормозного шкива выполняет одна из полумуфт, находящаяся на валу редуктора; концы быстроходного и тихоходного валов редуктора выходят в одну сторону.

При выборе кратности полиспаста ап можно пользоваться рекомендуемыми значениями кратности в зависимости от грузоподъемности (табл. 2.2).

Характер навивки каната на барабан |

Тип полиспаста |

Кратность ап при грузоподъемности, Т |

||||

до 1 |

2…6 |

10…15 |

20…30 |

40…50 |

||

Непосредственно

Через направля-ющие ролики (блоки) (стрело-вые, козловые краны) |

Сдвоенный Одинарный

Одинарный Сдвоенный |

2 1

1; 2 - |

2 2

2; 3 2 |

2; 3 -

3; 4 2; 3 |

3; 4 -

5; 6 - |

4; 5 -

- - |

Пример кинематической схемы механизма подъема груза показан на рис. 2.1.

Рис. 2.1. Схема механизма подъема груза с электрическим приводом

Рис. 2.1. Схема механизма

1 - редуктор (червячный или цилиндрический); 2 - тормозное устройство;

3 - муфта; 4 - электродвигатель; 5 - муфта; 6 - барабан; 7 - крюковая подвеска.

Выбор крюковой подвески. В Приложении 1 приведены различные типы крюковых подвесок. По типу крюка они бывают с однорогим и с двурогим крюком. Если в задании не указано, для перемещения каких грузов предназначен кран, то можно выбирать любой тип. Первое условие при выборе типоразмера крюковой подвески - это грузоподъемность крюковой подвески не должна быть меньше заданной грузоподъемности: Qп ≤ Q.

Второе условие - режим работы крюковой подвески должен соответствовать режиму работы механизма. Если в задании на проект указан не режим работы по правилам Госгортехнадзора, а группа режима работы по ГОСТ 25835-83, их примерное соответствие можно принять по табл. 1.4.

После выбора крюковой подвески необходимо выписать условное обозначение ее типоразмера и основные параметры (см. Приложение 1):

грузоподъемность Qп ; режим работы; число блоков zn ; диаметр блоков по дну канавки Дбл ; расстояние между осями крайних внутренних блоков Ввн ;

расстояние между осями крайних наружных блоков Внар ; массу подвески mА.

Рекомендуется также начертить в масштабе упрощенный габаритный чертеж крюковой подвески.

По числу блоков выбранной крюковой подвески уточняется схема полиспаста и определяется его кратность. Уточняется предварительно принятая кинематичес-кая схема механизма.

Выбор каната Максимальное статическое усилие Smax (H) в канате определяют по формуле:

Smax = G/(zkδ∙Uп∙ηп∙ηн.бл.) ;

где G - вес номинального груза и крюковой подвески;

zkδ - число ветвей каната, навиваемых на барабан;

Uп - передаточное число (кратность) полиспаста;

ηп - КПД полиспаста;

ηн.бл. - КПД направляющих блоков.

Значения КПД полиспаста, определенные с учетом разницы потерь в подвижных и неподвижных блоках приводятся для различной кратности полиспаста:

Кратность полиспаста - Uп 2 3 4 5 6 7 8

КПД полиспаста - ηп 0,99 0,97 0,97 0,94 0,93 0,91 0,90

К.П.Д направляющих блоков определяется по формуле:

ηн.бл. = ηбл.zн.бл. ;

где zн.бл. - число направляющих блоков;

ηбл. = 0,98 - К.П.Д. одного неподвижного блока при качественной смазке и работе в условиях нормальных температур.

Выбор типа каната. На грузоподъемных машинах общего назначения при однослойной навивке на барабан рекомендуется применять следующие два типа шестипрядных стальных канатов двойной свивки с одним органическим сердечником:

- ЛК - Р6 × 19 (1 + 6 + 6/6) + 1 о.с. ГОСТ 2688-80;

- ЛК - Р0 6 × 36 (1 + 7 + 7/7 + 14) + 1 о.с. ГОСТ 7668-80.

В условиях абразивного износа предпочтительнее канаты с меньшим числом проволок, т.е. 6 × 19, по сравнению с канатами, у которых число проволок 6 × 36 или 6 × 37.

Типоразмер каната выбирают исходя из следующих условий:

Первое условие - произведение максимального статического усилия в канате на коэффициент запаса прочности не должно превышать разрывного усилия каната в целом, указанного в таблице ГОСТа (см. Приложение 2):

Smax∙Кзап. ≤ Sразр. ;

где Sразр. - разрывное усилие каната в целом, Н;

Кзап. - коэффициент запаса прочности каната, назначаемый правилами Росгортехнадзора.

Значения Кзап. для разных групп режима приводятся в табл. 2.3.

Табл. 2.3. Значения коэффициента запаса прочности

Группа режима работы по ГОСТ 25835-83 |

Кзап. |

1М, 2М, 3М 4М 5М, 6М |

5,0 5,5 6,0 |

Второе условие - должно выполняться соотношение между диаметром выбран-ного каната и диаметром блока крюковой подвески:

Дбл. ≥ dк∙е ;

где Дбл. - диаметр блока, измеряемый по средней линии навитого каната

(Дбл. = Дбл.о + dк);

dк - диаметр каната;

е - коэффициент, регламентируемый нормами Росгортехнадзора и завися-

щий от типа машины и режима работы (табл. 2.4).

Табл. 2.4. значения коэффициента е

Тип машины |

Группа режима работы |

е |

Грузоподъемные машины всех типов (кроме стреловых кранов, электроталей и лебедок)

Лебедки грузовые и электротали Стреловые краны |

1М, 2М, 3М 4М 5М 6М Все группы режима —//— |

20 25 30 35 20 16 |

Если это условие не выполняется, то нужно выбрать канат другого диаметра или другой тип каната с соблюдением первого условия.

Выбрав канат, необходимо выписать его основные характеристики:

– условное обозначение типа;

– условное обозначение типоразмера, dк ,

марку проволоки, площадь сечения проволок Fк, маркировочную группу, раз-

рывное усилие и направление и способ свивки каната.

Для грузоподъемных машин общего назначения рекомендуется применять канаты, проволоки которых без покрытия или с одинаковой проволокой для среднеагрессивных условий работы.

Направление свивки каната в разных половинах сдвоенного полиспаста рекомендуется принимать разным. В случае одинарного полиспаста можно

заказывать канат любого направления свивки. С этим направлением должно быть согласовано направление нарезки на барабан.

Диаметры верхних блоков (за исключением уравнительных) рекомендуется принимать таким же, как в крюковой подвеске.

Диаметры уравнительных блоков всех грузоподъемных машин, кроме электроталей и самоходных стреловых кранов, могут быть меньше, чем диаметры обычных кранов, на 20%, т.е. Дур.бл. ≥ 0,8 Дбл. .

Конструкции сборочных единиц «Установка верхних блоков» может быть выполнена по разным вариантам. Некоторые варианты представлены в Приложении 3.

Выбор конструкции узла «Установка барабана» и определение основных размеров сборочной единицы.

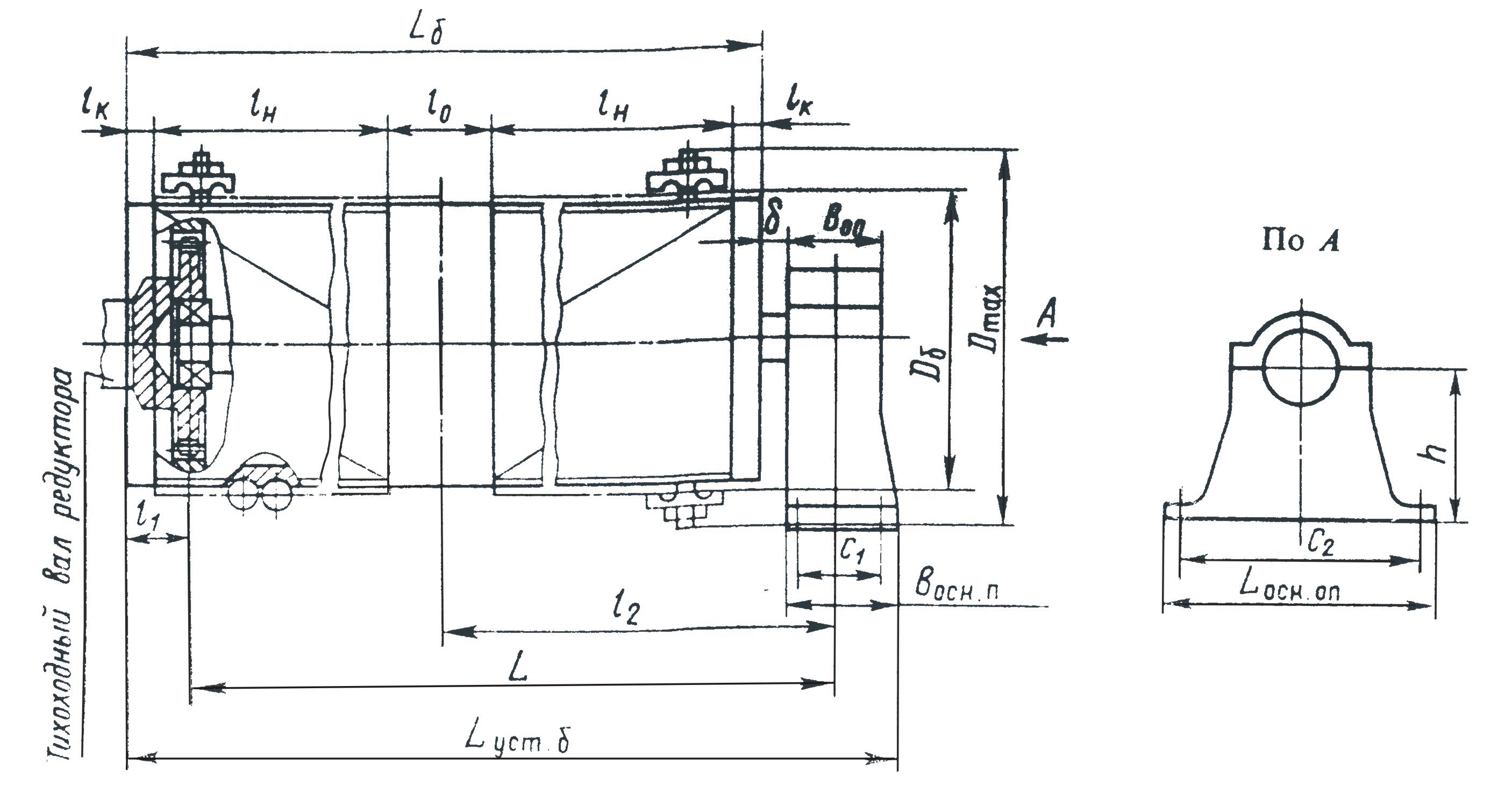

На рис. 2.2 изображен один из возможных вариантов установки барабана, предназначенного для сдвоенного полиспаста, и показаны основные размеры. Данный вариант широко применяют, когда в механизме отсутствует открытая зубчатая передача. Установка барабана в этом случае представляет собою сборочную единицу - барабан с внешней опорой. В качестве внутренней опоры оси барабана используют конец тихоходного вала редуктора, имеющий расточку для размещения подшипника.

Рис. 2.2. Установка барабана с одной внешней опорой.

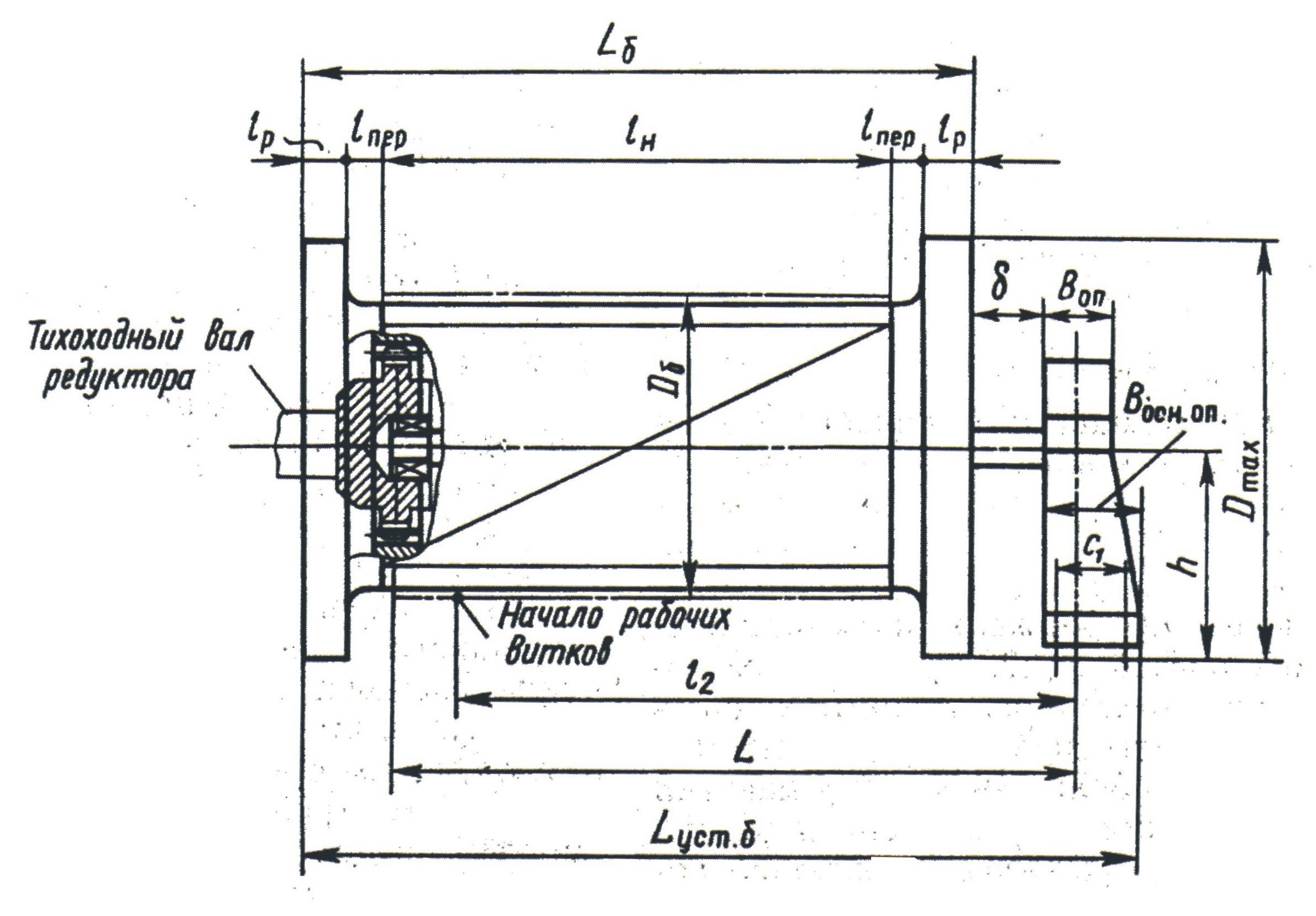

На рис. 2.3 показан вариант установки барабана с двумя внешними опорами и зубчатым венцом.

На рис. 2.4 показан вариант установки барабана для одинарного полиспаста при расположении одной из опор оси барабана в расточке тихоходного вала редуктора. Другие установки барабана можно найти в литературе [7].

Рис. 2.4. Установка барабана для одинарного полиспаста.

Диаметр барабана Дбл., измеряемый по средней линии навитого каната, допускается принимать на 15% меньше значения, найденного по формуле Дбл. ≥ dк∙е .

Приняв Дб. , следует найти диаметр барабана по дну канавок: Дб.о. = Дб. - dк .

Полученное значение следует округлить в большую сторону до стандартного значения из нормализованного ряда диаметров: 160; 200; 250; 320; 400; 450; 500; 560; 630; 710; 800; 900 и 1000 мм.

Затем следует

уточнить значение Дб.

. Диаметр

максимальной окружности, описываемой

крайней точкой установки барабана Дmax

,

допускается

принимать по следующим соотношениям,

полученным на основе анализа существующих

конструкций: Дmax

![]() (1,1…1,3)∙Дб.

- рис. 2.2;

(1,1…1,3)∙Дб.

- рис. 2.2;

Дmax 1,2Дб. - рис. 2.3; Дmax Дб + 5 dк - рис. 2.4.

Значение Дmax необходимо для компановки механизма. В дальнейшем (при расчете и конструировании сборочной единицы «Установка барабана») значение Дmax необходимо уточнить.

Длина барабана,

изображенного на рис. 2.2, равна Lб

= 2![]() н

+

о

+ 2

к

н

+

о

+ 2

к

где н - длина одного нарезного участка;

о - длина гладкого среднего участка;

к - длина одного гладкого концевого участка.

Длина одного нарезного участка равна

н = t∙(zр + zнепр + zкр) ,

где t - шаг нарезки; значение t принимается в зависимости от диаметра каната

t = (1,10…1,23)∙dк ;

при этом полученная величина должна быть округлена до значения, кратного 0,5;

zр - число рабочих витков для навивки половины полной рабочей длины каната;

zнепр = 1,5 - число неприкосновенных витков, требуемых Правилами Госгортехнадзора для разгрузки деталей крепления каната на барабан;

zкр. = 3…4 - число витков для крепления конца каната.

Число рабочих витков определяется по формуле

zр = Lк.р. / π∙Дб

где Lк.р. - рабочая длина каната, соответствующая одному нарезному участку:

Lк.р. = Н∙uп .

Н - высота подъема; uп - кратность полиспаста.

Длина гладкого среднего участка может быть определена по формуле

о = В + 2hmin∙tg γ ,

где В - расстояние между центрами блоков крюковой подвески или направляю-

щих блоков, с которых ветви каната наматываются на барабан

γ - угол набегания каната на барабан при наматывании

γ = 6о - для нарезных барабанов

γ = 2о - для гладких барабанов;

hmin δ - минимальное допускаемое расстояние между осью блоков крюковой подвески и осью барабана. hmin δ 3Дб.

Длина гладкого концевого участка, необходимого для закрепления заготовки барабана в станке при нарезании канавок, определяется соотношением

к = (4…5)∙Lк .

При компоновании механизма, которое производится на следующем этапе проектирования, трбуется знание длины установки барабана Lуст.б и длины основания опоры Lосн.оп , а для расчета оси барабана на прочность - расстояние между опорами L. На эти величины влияют: зазор между барабаном и опорой δ, ширина опоры Воп. , ширина основания опоры Восн.оп. (см. рис. 2.2), ширина зубчатого венца Вз.в. (см. рис. 2.3), длина переходного участка lпер. , толщина реборды lр (рис. 2.4), а также значения l1, l2 и δ1 .

Точных формул для определения этих величин не существует, выбирают путем анализа существующих конструкций.

Высота оси барабана относительно основания внешней опоры может быть принята равной h = (0,3…0,6)∙Дб .

Расстояние между присоединительными отверстиями опор могут быть приняты: С1 = (0,2…0,3)∙Восн.оп. , С2 = (0,5…0,8)∙Восн.оп. .

После определения основных размеров «Установки барабана» рекомендуется начертить ее габаритный чертеж.

Выбор двигателя. Выбор двигателя механизма подъема груза производится по максимальной статической мощности. Максимальная статическая мощность Nст.max (кват), которую должен иметь механизм в период установившегося движения при подъеме номинального груза, равна

Nст.max = G∙ν/ηпр .

где ηпр - 0,8…0,85 кпд механизма;

G - вес номинального груза и крюковой подвески, кН;

ν - скорость подъема груза, м/сек.

Выбор серии двигателя. В крюковых механизмах подъема рекомендуется использовать асинхронные двигатели с фазным ротором серии MTF, MTH, 4MTH, 4AK, 4AHK. Из них наибольшее применение получили серии MTF и MTH. Практика эксплуатации последних лет (по данным ВНИИстройдормаша) показала, что двигатели серии MTF следует применять только для механизмов с легким режимом работы (из-за перегрева обмотки). Серия MTH отличается более высоким классом нагревостойкости изоляции по сравнению с MTF - на 25°С.

Поэтому двигатели MTH следует использовать при среднем, тяжелом и весьма тяжелом режимах работы.

Стоимость двигателей MTH на 20…50% выше, чем стоимость двигателей серии MTF, то использовать двигатели серии MTH при легком режиме работы не целесообразно. Двигатели серии MTF выпускают мощностью до 30 квт, а серии MTH - до 200 квт.

При группах режима работы 1М, 2М, 3М (легкий режим) разрешается использовать асинхронные двигатели с короткозамкнутым ротором общепромышленной серии 4А. При этом можно выбирать двухскоростные двигатели основного использовании 4А или модификацию основного исполнения двигателя 4АС с повышенным скольжением.

Выбор типа двигателя. Тип двигателя выбирают исходя из следующих условий.

Первое условие- относительная продолжительность включения двигателя ПВдв. должна быть равна среднему значению относительной продолжительности включения электрооборудования ПВэл. при заданном режиме работы: ПВдв. = ПВэл. . Если в исходных данных параметр ПВэл. не задан, то рекомендуется применять средние значения ПВэл. по правилам Госгортехнадзора (для 1М, 2М, 3М- ПВэл. 15, 25%).

Второе условие - номинальная мощность двигателя Nдв (значение указывается в таблице ГОСТа) может быть принята меньше максимальной стати работе с грузами разного веса и зависящая от использования механизма по грузоподъемности, всегра меньше Nст max . Для кранов общего назначения следует принимать:

Nдв = (0,7…0,8)∙Nст max .

При работе с грузами номинального веса крановые двигатели, обладающие перегрузочной способностью, выдерживают кратковременную перегрузку. При этом меньшие значения Nдв следует брать для классов нагружения В1 и В2, а большие для В3 и В4. при необходимости выбранный двигатель проверяется на нагрев. Методика проверки изложена в уточненном расчете.

Такой подход к выбору двигателя позволяет уменьшить его габариты, а следовательно вес и стоимость.

Выбирая форму конца вала двигателя, следует отдавать предпочтение цилиндрической, если намечается использовать зубчатую муфту по ГОСТ 5006-83.

После выбора двигателя необходимо выписать условное обозначение его типа и следующие основные параметры: Номинальную мощность Nдв ; максимальный момент Nдв max ; относительную продолжительность включения ПВдв. ; частоту вращения ηдв ; диаметр конца вала dв.дв ; момент инерции ротора или якоря jр.дв и массу двигателя mдв .

Выбор передачи - выбор типа редуктора.

В механизмах подъема груза используются следующие типы цилиндрических редукторов:

двухступенчатые Ц2У, Ц2Н, ЦДНД, ЦДН, Ц2, РК.

и трехступенчатые Ц3У, ЦТНД и ГК.

Конструктивной особенностью данных типов (за исключением ГК) является возможность исполнения конца тихоходного вала с зубчатым венцом для муфты и расточкой для размещения опоры оси барабана. Редукторы типа ГК имеют на тихоходном валу шестерню для открытой зубчатой передачи.

Технические данные редукторов приведены в Приложении 5, а также в литературе [7].

Выбор типа редуктора производится по каталогу. При этом должны быть проверены условия, касающиеся прочности, долговечности и кинематики редуктора.

Тип редуктора выбирают исходя из следующих условий.

Первое условие - расчетный эквивалентный момент на тихоходном валу Мрас. экв не должен превышать номинальный крутящий момент на тихоходном валу Мрас. ном по паспорту редуктора.

Мр. экв ≤ Мр. ном

Эквивалентный расчетный момент равен

Мр. экв = Кд∙Мр.

где Кд - коэффициент долговечности;

Мр - расчетный крутящий момент на тихоходном валу редуктора при подъеме груза.

Кд = КQ∙Кt

где КQ - коэффициент переменности нагрузки;

Кt - коэффициент срока службы.

KQ = 3√К

где К - коэффициент нагружения, который выбирают по табл. 1.3.

Более точно величину К, а следовательно и KQ можно определить по соотношению пункта 1.1, при этом относительные нагрузки Рi и продолжительность их действия ti можно взять по типовому графику нагружения для соответствующей группы режима работы. Типовые графики нагружения приведены в Приложении 4.

Коэффициент Kt определяется по формуле

Kt = 3√Zp/Z0

где Zp - суммарное число циклов контактных напряжений зуба шестерни тихоходной ступени редуктора;

Z0 - базовое число циклов контактных напряжений для типажных редукторов Z0 = 125∙106 ;

Zp = Zт∙Uт

где Zт - число циклов нагружения на тихоходном валу редуктора;

Uт - передаточное число тихоходной ступени (Uт = 5 среднее значение рекомендуемое)

Zт = 60nт∙tмаш

где nт - число оборотов тихоходного вала, об/мин;

tмаш - машинное время работы механизма (принимают значения приведен-ные в п. 1.1.)

Расчетное значение Кд должно быть в пределах Кд = 0,5…1,0.

Второе условие - передаточное число редуктора Uр не должно отличаться от требуемого передаточного числа реб. боле чем на 15%

т.е. (Uр треб. - Uр)∙100%/ Uр треб. ≤ 15%.

Если данное условие не выполняется, то необходимо выполнить следующее:

– выбрать другой тип редуктора (например, трехступенчатый вместо двухсту-

пенчатого) с большим передаточным числом;

– изменить требуемое передаточное число путем изменения частоты вращения

барабана за счет его диаметра (при этом повторить все расчеты, с определени-

ем диаметра барабана);

– ввести в кинематическую схему механизма открытую зубчатую передачу.

Частота вращения быстроходного вала выбранного редуктора должна быть не меньше частоты вращения вала двигателя. Выбирая форму конца быстроходного вала, следует отдать предпочтение цилиндрической, если намечается использовать зубчатую муфту.

После выбора редуктора необходимо выписать условное обозначение его типоразмера и следующие основные параметры:

– номинальный крутящий момент на тихоходном валу Мр. ном ;

– суммарное межосевое расстояние aw. сум ;

– диаметры концов валов dв. быст. , dв. тих. ;

– массу редуктора mред ;

– номинальную радиальную нагрузку на конец тихоходного вала Ррад. ;

– схему сборки.

Если выбирают редуктор типа ГК, необходимо выписать число зубьев шестерни Zш на конце тихоходного вала, модуль зубьев m и ширину шестерни вш .

После этого рекомендуется начертить габаритный чертеж редуктора.

После выбора передачи необходимо определить скорость подъема груза νпод. и фактический к.п.д. механизма ηмех. (ηмех. = 0,85…0,92).

νпод. гр. = (π∙Дбар∙nбар)/60а (м/с).

где а - кратность полиспаста; nбар - частота вращения барабана (об/мин).

Выбор муфт. Типоразмер муфт выбирают по диаметрам концов соединяемых данной муфтой валов (ГОСТ 5006-83). При этом допускается комбинация втулок различных исполнений (с цилиндрическим или коническим отверстием). Диаметр отверстия втулки можно заказывать равным диаметру конца вала, если последний не превышает наибольшего для данного типоразмера значения, указанного в таблице ГОСТа. Технические данные муфт приведены в Приложении 6 и в ГОСТ 5006-83, 21423-75 и 20884-75.

После выбора типоразмеров муфт необходимо выписать условные обозначения типоразмеров и основные параметры каждой муфты:

– номинальный момент муфты Мном. м. ;

– максимальные допускаемые размеры диаметров расточек во втулках полу-

муфт под концы валов (dлев. , dправ.) ;

– момент инерции муфты jм. и массу муфты mм. .

Рекомендуется также начертить габаритный чертеж выбранной муфты.

Выбор тормоза. Расчетный тормозной момент определяется по формуле:

Мт. рас = Кт∙Мст. т.

где Кт - коэффициент запаса торможения, назначаемый Правилами Росгортех-надзора в зависимости от режима работы (табл. 2.5.);

Мст. т. - статический крутящий момент при торможении, создаваемый весом номинального груза на валу, на котором устанавливается тормоз (Н∙м)

Мст. т. = (G∙Дб∙ηmax)/2Uтех .

где ηmax - к.п.д. механизма, подсчитанный по максимальным значениям к.п.д. отдельных механизмов кинематической цепи;

Uтех - полное передаточное число механизма, включая передаточное число полиспаста.

Табл. 2.5 Коэффициент запаса торможения.

Группа режима работы Коэффициент Кт |

1М, 2М, 3М |

4М, 5М, 6М |

1,5 |

1,75 2,0 2,5 |

В механизмах подъема груза широко используют автоматические нормально замкнутые тормоза с пружинным замыканием и электромагнитным или электрогидравлическим приводом типов ТКТ, ТКП, ТКГ и ТКТГ.

При группах режима работы 4М, 5М и 6М рекомендуется применять тормоза с электрогидравлическим приводом типа ТКГ.

Выбрав тип тормоза, необходимо изучить особенности его конструкции, принцип работы, регулировку, достоинства и недостатки.

Технические данные тормозов для выбора приведены в Приложении 7 и в литературе [7, 9].

При выборе типоразмера тормоза необходимо проверять следующие условия.

Первое условие - номинальный тормозной момент тормоза должен быть больше чем расчетный:

Мт. ном ≤ Мт. расч.

Если значение Мт. ном превышает значительно Мт. расч. , то необходимо тормоз отрегулировать на значение Мт. расч. и во всех последующих расчетах, касающихся процесса торможения, следует оперироваться величиной Мт. расч. .

Второе условие (только для тормозов с электромагнитным приводом) - относительная продолжительность включения катушки электромагнита должна соответствовать режиму работы механизма. В противном случае катушка перегреется, что приведет к уменьшению тягового усилия электромагнита и тормоз не будет размыкаться.

Выбрав тормоз, необходимо выписать условное обозначение типоразмера тормоза и его привод, а также следующие основные параметры:

– номинальный тормозной момент Мт. ном. ;

– продолжительность включения катушки электромагнита ПВк. эл (только для

тормозов с электромагнитным приводом);

– номинальное усилие на штоке толкателя Ршт. или тяговое усилие Рэл. (тяговый

момент Мэл.) электромагнита;

– максимальный ход штока толкателя hшт. max или якоря электромагнита hяк. max ;

– установочную длину замыкающей пружины Lуст ;

– требуемый диаметр тормозного шкива Дт. шк. ;

– ширину колодок Вк и массу тормоза mтор .

Рекомендуется начертить габаритный чертеж тормоза.

Выбор муфты, имеющей тормозной шкив. В качестве тормозного шкива целесообразно использовать одну из полумуфт соединительной муфты. В этом случае муфта должна иметь специальное исполнение. Выбрать такую муфту можно из типажного ряда [9]. При этом кроме требований, предъявляемых к соединительной муфте обычного исполнения, должны проверяться следующие условия.

Первое условие - диаметр обода полумуфты должен быть равен необходимому диаметру тормозного шкива (или расстоянию между колодками); на величину необходимого диаметра тормозного шкива указывается первая цифра в обозначении типоразмера тормоза, например для тормоза ТКТ-300/200 необходимый диаметр тормозного шкива равен 300 мм.

Второе условие - ширина обода полумуфты должна быть на 5 мм больше ширины колодки тормоза или равна ширине колодки, в противном случае не вся поверхность будет контактировать со шкивом, что приведет к неравномерному износу фрикционных накладок. Если не удается выбрать унифицированную муфту с тормозным шкивом, то на базе ранее выбранной стандартной соединительной муфты следует спроектировать специальную сборочную единицу «Муфта с тормозным шкивом».

После выбора муфты, имеющей тормозной шкив, необходимо выписать ее основные параметры:

– диаметр тормозного шкива Дтор. ш. ;

– ширину обода тормозного шкива Втор. ш. ;

– диаметр расточки под конический конец быстроходного вала редуктора

dк. max ;

– момент инерции jм.т.ш и массу муфты mм.т.ш.

Рекомендуется начертить габаритный чертеж муфты.

Если компонование механизма предполагает установку тормоза с использованием тормозного шкива, являющегося самостоятельным изделием, а не входящего в состав сборочной единицы «Муфты с тормозным шкивом», то тормозной шкив при его диаметре 100…400 мм следует выбирать по ОСТ 24.290.06-75. Размеры тормозных шкивов приведены в Приложении 7.

После выбора стандартного тормозного шкива необходимо выписать условное обозначение его типоразмера и следующие параметры:

– наружный диаметр Дт. ш. ;

– ширину обода Воб. ;

– диаметр расточки dрас. max ;форму расточки под вал (цилиндрическая или кони-

ческая);

– массу шкива mт. ш. .

При диаметре более 400 мм «Тормозной шкив» необходимо спроектировать. Размеры тормозного шкива должны соответствовать как тормозу, так и концу вала, на который насаживается шкив.