- •Технологическое оборудование предприятий биопроизводств

- •1.1. Классификация оборудования в биотехнологии

- •2 Ферментаторы

- •2.1. Эрлифтные ферментаторы

- •2.2. Ферментаторы с механическим диспергированием газа

- •2.3. Струйные ферментаторы

- •Глава 3 сепараторы газожидкостных систем

- •3.1. Механические пеногасители

- •3.2. Сопловый циклонный пеногаситель

- •3.3. Сепараторы-каплеуловители

- •Глава 4 флотационная аппаратура

- •4.1. Механизм флотационного концентрирования суспензий

- •4.2. Барботажные флотаторы

- •4.3. Напорные флотаторы

- •4.4. Электрофлотаторы

- •Глава 5 выпарная аппаратура

- •5.1. Аппараты с естественной и принудительной циркуляцией жидкости

- •5.2. Испарители со свободно стекающей пленкой

- •5.3. Центробежные испарители

- •5.4. Роторные пленочные испарители

- •Глава 6 сушилки

- •6.2. Распылительные сушилки

- •Глава 7 пылеулавливающая аппаратура

- •Основные характеристики пылеуловителей

- •7.1. Дисперсионный состав пыли и эффективность пылеулавливания

- •7.2. Циклоны

- •7.3. Скрубберы Вентури

5.2. Испарители со свободно стекающей пленкой

Большинство продуктов биосинтеза при продолжительной термической обработке утрачивают свои ценные качества. Поэтому к упариванию растворов или суспензий с такими термолабильными веществами необходим особый подход и требуется соответствующая аппаратура.

В промышленности широкое распространение получили трубчатые испарители как более компактные. На их примере мы

и рассмотрим конструктивные особенности и принцип действия выпарных аппаратов со свободно стекающей пленкой.

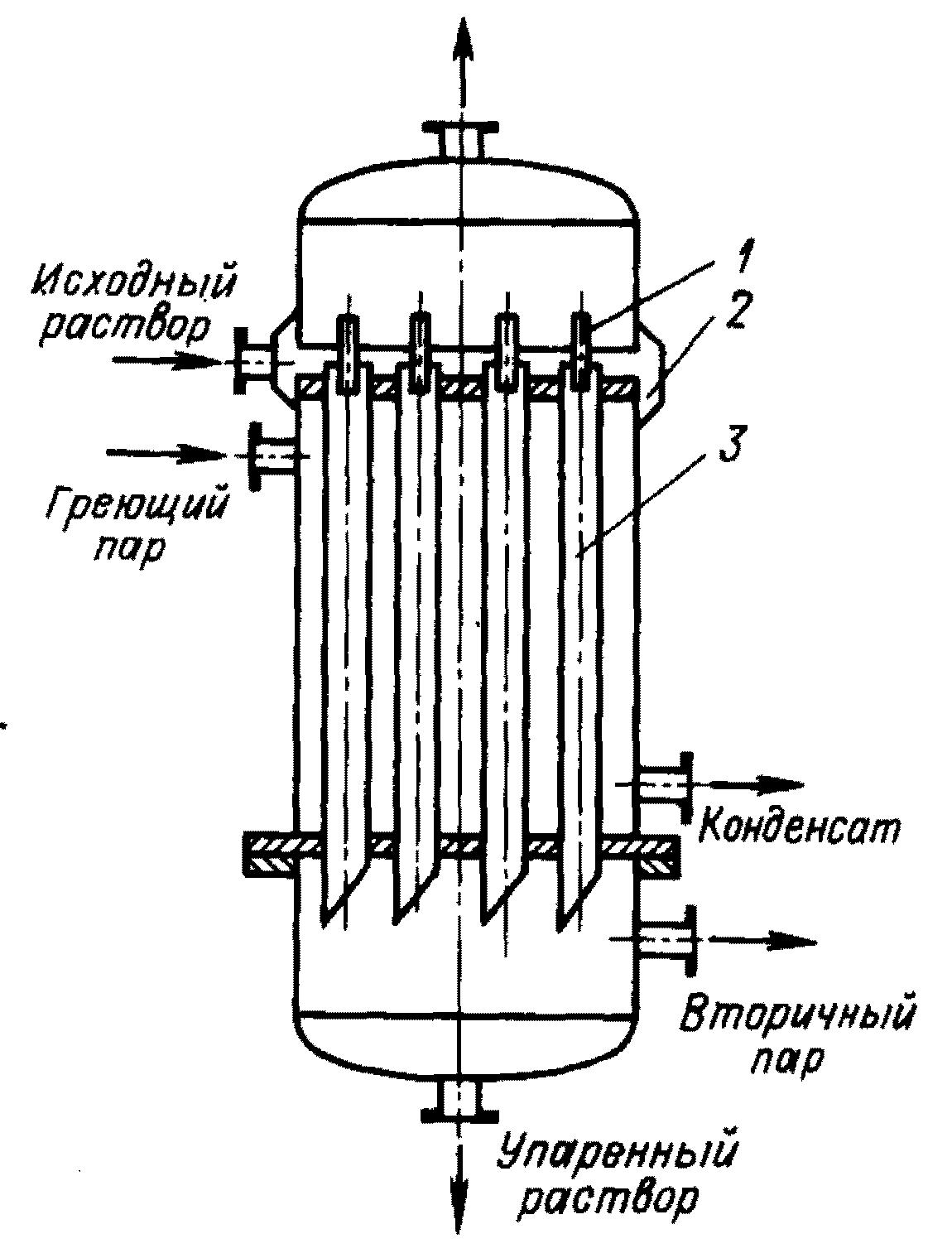

Такой аппарат (рис. 5.3) выполняется в виде кожухо-трубчатого теплообменника, обогреваемого насыщенным водяным паром или горячей водой, подаваемыми в межтрубное пространство.

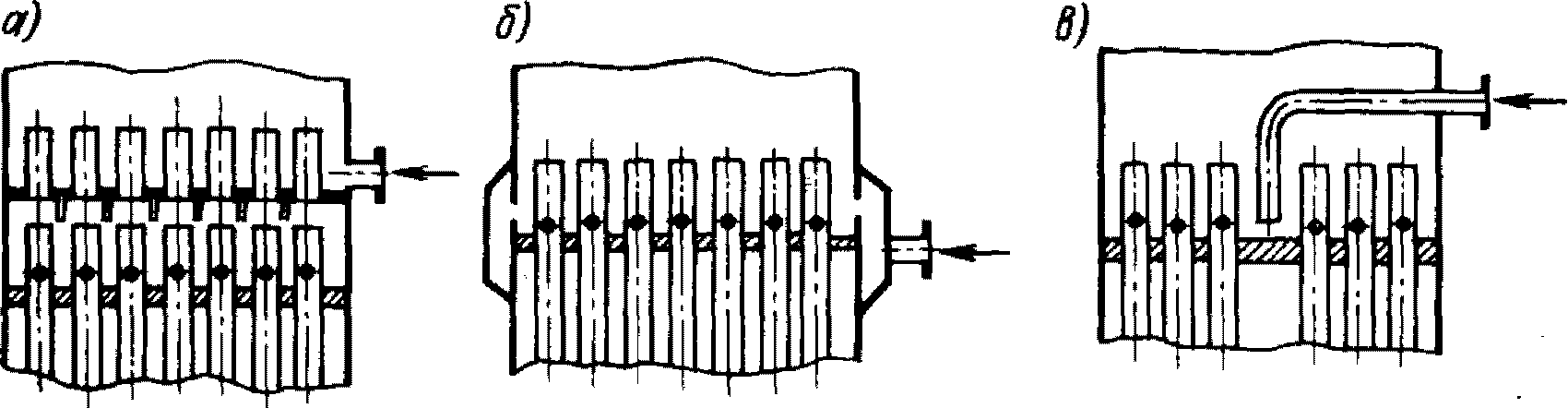

Обычно подвод жидкости к трубам осуществляется из коллектора с кольцевой щелью (рис. 5.4,6), расположенной по контуру верхней трубной решетки, или при помощи одиночного центрального патрубка (рис. 5.4,б).

Рис. 5.3. Испаритель со стекающей пленкой

Такие способы подвода обеспечивают равномерное распределение жидкости по отдельным трубам при достаточно высоком ее слое над оросительными устройствами.

Рис. 5.4. Конструкции распределительных устройств

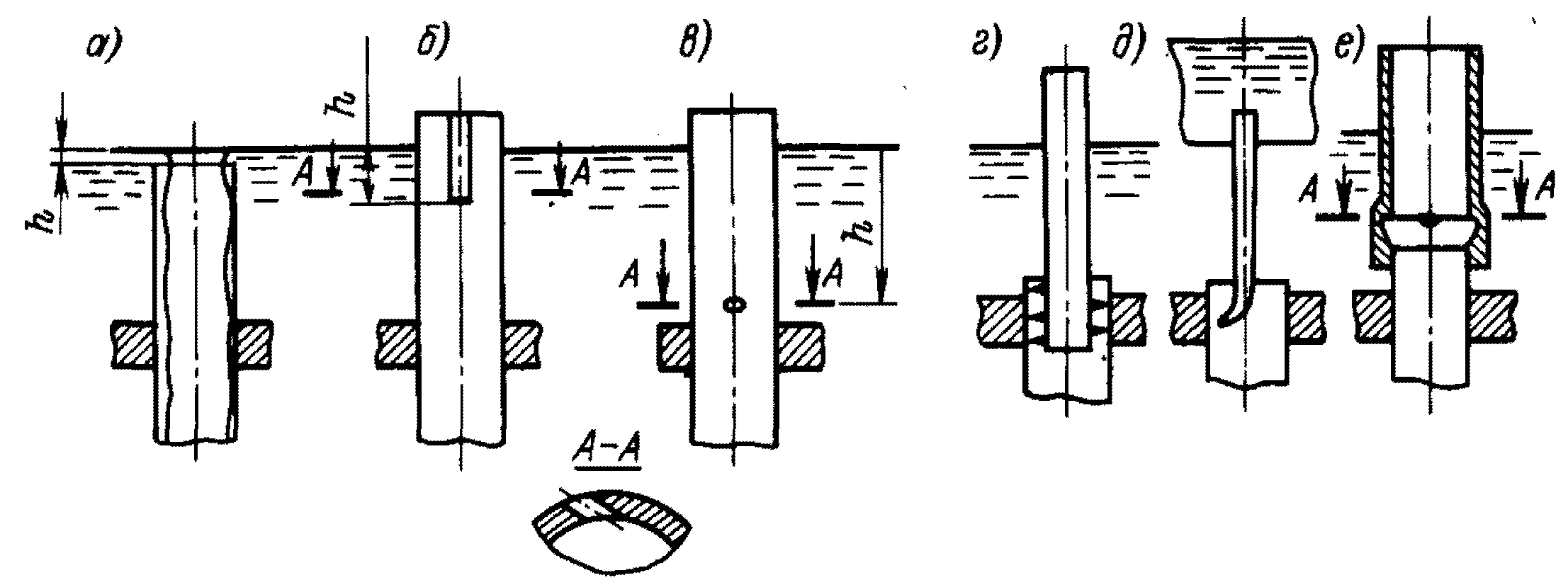

Рис. 5.5. Типы оросительных устройств

Оросительное устройство предназначено для распределения жидкости в виде пленки по внутренней поверхности трубы. По способу образования пленки оросительные устройства можно подразделить на следующие виды: переливные, щелевые, разбрызгивающие, капиллярные и струйные.

5.3. Центробежные испарители

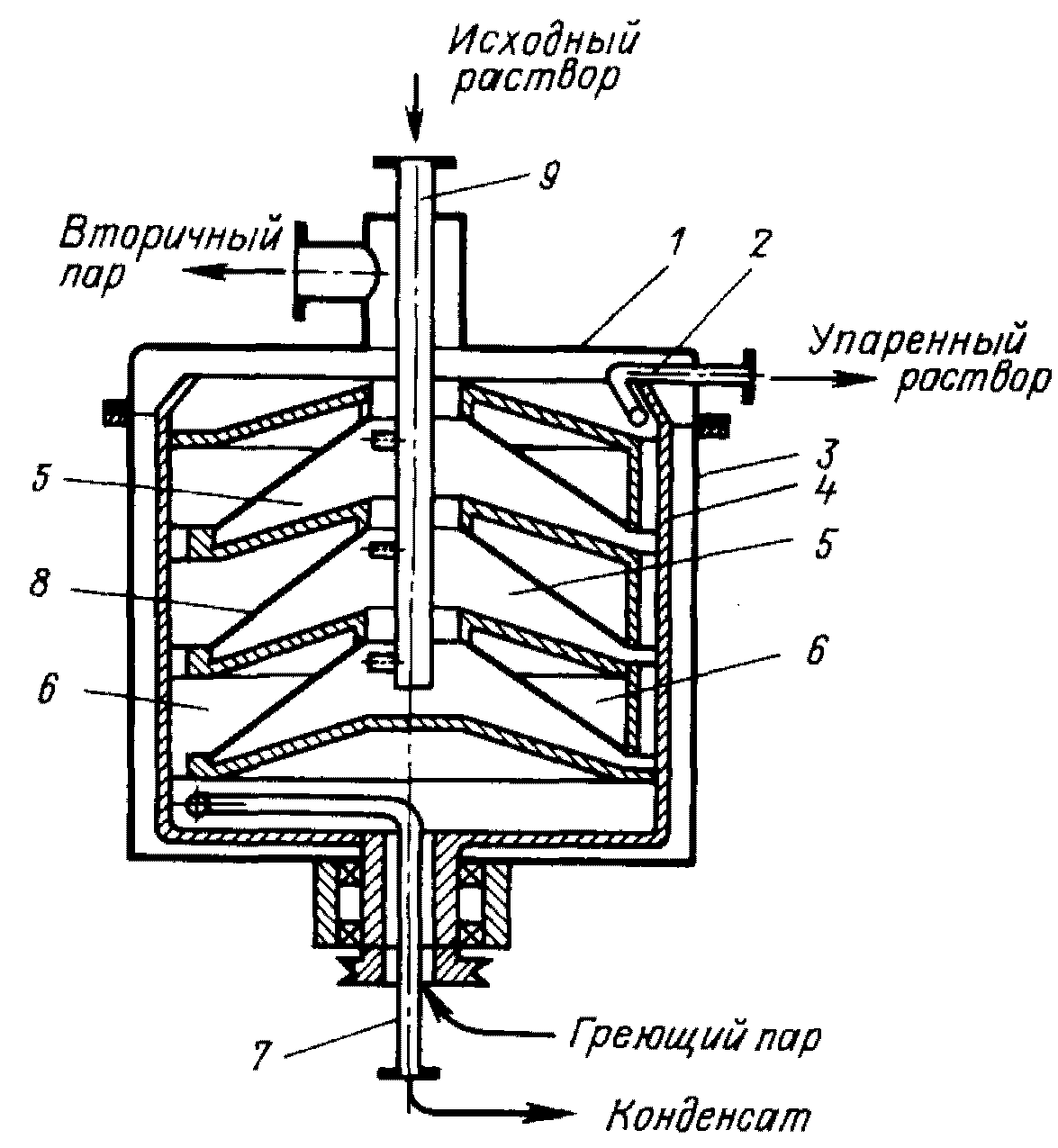

Аппараты, в которых испарение растворителя происходит из тонкой пленки жидкости, движущейся под действием центробежной силы по быстро вращающейся поверхности теплообмена получили название центробежных испарителей.

Испарители с вращающейся поверхностью теплообмена применяются в основном для концентрирования термолабильных и пенящихся растворов. В микробиологической промышленности они используются при упаривании ферментных растворов чрезвычайно чувствительных к температурным воздействиям

Поверхность теплообмена таких аппаратов выполнена из тонкостенных элементов, к одной стороне которых подведен теплоноситель, а к другой — испаряемая жидкость.

В промышленности чаще других используются центробежные испарители с поверхностью теплообмена, выполненной из усеченных тонкостенных конусов с углом при вершине, равным 70—1300. Такой аппарат (рис. 5.11) имеет неподвижный кожух 3 с крышкой 1, внутри которого размещен ротор-испаритель. В корпусе 4 ротора установлен пакет усеченных конусов образующих камеры: 6 — для упаренного раствора и 5 — для греющего пара Теплообменной поверхностью является тонкостенный конус 8. Упаренный раствор через неподвижный патрубок 9 подается в камеры 6 и за счет центробежной силы распределяется тонкой движусейся пленкой по внутренней поверхности конуса 8, упаренный раствор стекает с наружной кромки конуса 8 в специальный коллектор в корпусе ротора и отводится из него через отсосную трубку 2. Греющий пар вводится снизу ротора в камеры 5 и обогревает наружную стенку конуса 8 Конденсат отводится из ротора с помощью отсосной трубки 7.

Рис. 5.11. Центробежный испаритель с вращающейся поверхностью теплообмена

Для промышленных аппаратов оптимальной частотой вращения является п =5—10 с-1, что при диаметре ротора 1 м создает перегрузку (2R/g) в 100—200 раз. Указанная частота вращения обеспечивает достаточно высокую интенсивность теплообмена, а также надежность аппарата с вращающимся ротором и дает возможность применения серийных торцовых уплотнений.

С ростом разности температур греющего и вторичного пара происходит интенсификация теплообмена. Однако оптимальное значение температурного напора промышленных аппаратов должно определяться из условия отсутствия денатурации температуронестойких продуктов.

В промышленных центробежных испарителях ротор состоит из ряда усеченных тонкостенных конусов, соединенных попарно. В результате соединения двух конусов образуется теплообменный элемент, в который вводят теплоноситель — насыщенный водяной пар с давлением, обычно превышающим давление вторичного пара в аппарате. Таким образом, в каждом теплообменном элементе один из конусов должен быть рассчитан на прочность, а второй — на устойчивость. Теплопередающей стенкой служит конус, рассчитываемый на устойчивость. Поэтому повышение параметров греющего пара или увеличение габаритных размеров конусов влечет за собой соответствующее увеличение толщины теплопередающей стенки, что снижает эффективность теплопередачи и приводит к увеличению массы вращающегося ротора.