- •Введение

- •Исходные данные. Задание.

- •Характеристика участков железной дороги

- •1. Обоснование выбора путевых работ по их видам в пределах дороги и производственная структура путевого хозяйства.

- •2. Производственная структура путевого хозяйства.

- •3. Обоснование фронта работ в «окно».

- •4. Формирование комплекса машин.

- •5. Определение продолжительности окна.

- •6. Обоснование трудоемкости и продолжительности технологических операций.

- •7. Меры по совершенствованию производственного процесса.

- •Вместо:

- •8. Охрана труда, техника безопасности и безопасность движения поездов при производстве путевых работ.

- •9. Технико-экономическое обоснование механизации работ.

- •Трудоемкость и производительность производственного процесса.

- •Основные производственные фонды (опф) механизированного производственного процесса.

- •Механовооруженность производственного процесса.

- •Энерговооруженность производственного процесса.

- •Себестоимость продукции производственного процесса.

3. Обоснование фронта работ в «окно».

Фронт работ в "окно" при выполнении путевых работ обусловлен рядом факторов, в том числе необходимостью реализации их годовой программы за один сезон, продолжительность которого зависит от особенностей климатической зоны, в которой расположена дорога:

,

(3.1)

,

(3.1)

где

-

число месяцев в году, отводимых на j-ю

работу;

-

число месяцев в году, отводимых на j-ю

работу;

- число рабочих дней в месяце на эту

же работу.

- число рабочих дней в месяце на эту

же работу.

В рассматриваемом примере годовая программа одной ПМС на капитальном ремонте по данным предыдущего раздела составляет Lпмс = 82,6 км/год. Для реализации такой программы за сезон при nм=7, nд =21,3 и резерве 10% необходимо обеспечивать следующий среднесуточный темп работ:

(3.2)

(3.2)

При интервале между "окнами" τ = 2 суток фронт работ в "окно" на замене рельсошпальной решетки составит

км,

км,

т. е, при кратности

длине звена 25 м получим

км.

или 875 м.

км.

или 875 м.

Аналогично обосновываются размеры фронтов для выполнения других видов путевых работ.

Табл.4

Виды путевых работ |

Объемы км/год шт./год |

Ведущая машина, комплекс |

Годовая выработка ведущей машины км/год, стрел. пер./год |

Кол-во компл. маш. |

Годовая выработка на единый комлекс |

Среднес выработка

|

Фронт работ в «окно»

|

τ ч |

КН+КРС |

248 |

УК-25 |

≈100

|

3 |

83 |

0,614 |

1,225 |

2 |

КН+КРС стр.пер |

196 |

УК-25СП |

≈100 |

2 |

98 |

0,725 |

1,45 |

2 |

станц. пути |

248 |

ЩОМ |

≈50 |

5 |

50 |

0,37 |

750 |

2 |

стрел.п. |

196 |

RM-80 |

≈100 |

2 |

98 |

0,725 |

1,45 |

2 |

П+В путей |

592 |

ВПР |

≈130 |

5 |

118 |

0,87 |

0,87 |

1 |

П+В стрел.п. |

684 |

ВПРС |

≈180 |

4 |

171 |

1,266 |

1,266 |

1 |

4. Формирование комплекса машин.

Состав комплекса машин и оборудования для механизации конкретного вида путевых работ зависит от многих факторов: конструкции пути, состава технологических операций, фронта работ в "окно", технической оснащенности, экономической целесообразности и других. На его формировании сказываются широкая номенклатура и высокая стоимость путевых машин, круглогодичные и тяжелые условия производства работ, жесткие нормы содержания пути, требования по обеспечению охраны труда и безопасности движения поездов.

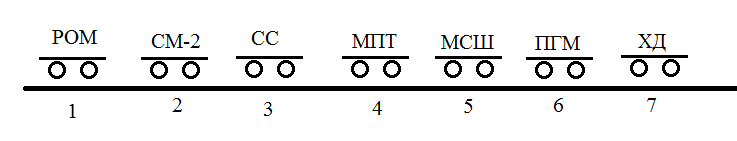

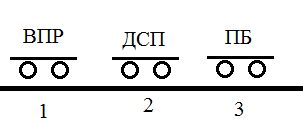

В последние годы путевое хозяйство пополняется современными путевыми машинами, каждую из которых характеризует свой темп работ. Этот фактор вынуждает делить производственный процесс ремонта пути на этапы с разграничением работ по времени выполнения и делением всего комплекса машин (рис. 3).

Состав работ и машин для выправки и подбивки можно разделить на 2 этапа

Первый этап – смена дефектных материалов

Очистка рельсов и скреплений

Очистка пути от мусора

Срез обочин и чистка кюветов

Подача материала

Смена шпал

Опробывание и смазка болтов

Компенсация выплесков

Второй этап –подбивка, выправка , рихтовка и отделка пути

Выправка с подбивкой

Стабилизация пути

Отделка пути

км

км