- •1. Назначение и область применения сч-601

- •2. Техническая характеристика сч-601.

- •Техническая характеристика утм-2м

- •3. Компоновка основных узлов и агрегатов.

- •4. Расчёт габаритов щебнеочистительной машины с цепным выгребным рабочим органом.

- •Верхние очертания габарита 1-т

- •П н2 о о b н1 родольные размеры и характерные сечения путевой машины при расчете ее строительных очертаний

- •С мещение колесной пары при максимальном уширении колеи в кривой предельном износе реборд

- •Смещение корпуса путевой машины при выборке зазоров и упругих смещениях буксовых и шкворневых узлах ходовых тележек

- •Ограничение поперечных сечений машины в пролетной части, мм.

- •Ограничение поперечных сечений машины в консольной части, мм.

- •5. Проверка прохождения путевой машины кривой и горки

- •Р асчетная схема прохождения путевой машины s-образной кривой

- •Расчетная схема прохождения путевой машиной сортировочной горки

- •6. Расчет устойчивости путевой машины

- •7. Расчет поперечной устойчивости путевой машины

- •Р асчетная схема для оценки запаса поперечной устойчивости путевой машины при работе

- •8. Расчет устойчивости путевой машины против схода с рельсовой колеи.

- •9.Основы расчета рабочего технологического оборудования щебнеочистительных машин и комплексов

- •10. Тяговый расчет.

- •11. Расчет стоимости путевой машины

Государственное образовательное учреждение высшего профессионального образования

ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПУТЕЙ СООБЩЕНИЯ

Кафедра «Подъемно-транспортные, путевые и строительные машины»

Пояснительная записка к курсовому проекту по дисциплине

«Путевые машины»

Тема

«Щебнеочистительная машина с цепным выгребным рабочим органом – СЧ-601»

Выполнил: студент

группы ПТМ-709 Колупаев И.В.

Руководитель:

доцент Атаманюк А.

г.Санкт-Петербург

2011г.

Содержание:

Назначение и область применения СЧ-601………………3

Техническая характеристика СЧ-601……………………3

Компоновка основных узлов и агрегатов………………...4

Расчёт габаритов щебнеочистительной машины с цепным выгребным рабочим органом………..8

Проверка прохождения путевой машины кривой и горки…………………………………………………….13

Расчет устойчивости путевой машины………………….16

Расчет поперечной устойчивости путевой машины…....17

Расчет устойчивости путевой машины против схода с рельсовой колеи………………………………….20

Основы расчета рабочего технологического оборудования щебнеочистительных машин и комплексов…………………………………………….22

10. Тяговый расчет…………………………………………..26

11. Расчет стоимости путевой машины……………………28

Список литературы……………………………………………..29

1. Назначение и область применения сч-601

СЧ-601.

Щебнеочистительные машины СЧ-600 и СЧ-601 предназначены для очистки и вырезки загрязненного щебня на глубину до 650 мм ниже уровня подошвы шпал. Эти машины имеют одинаковую конструктивную схему. СЧ-601 отличается только применением модернизированных узлов и систем, что делает ее более приспособленной к условиям эксплуатации на сети ОАО «РЖД».

2. Техническая характеристика сч-601.

Рабочая скорость, м/ч……………………………………………...50

Тип силовой установки………………………………………………УТМ-2М

Мощность энергетической установки, кВт……………..…………..640

Глубина вырезки от подошвы шпалы, мм……………………………300-650

Ширина вырезки с короткой балкой, мм …………………………..4500

Ширина вырезки с длинной балкой……………………..............5500

Технологическая производительноть, м3/ч………………………...500

Объем засорителей, ‰…………..……………………....................5

Обслуживающий персонал, чел………………………………………4

Длина по осям автосцепок, мм……..……………………………….24820

Габарит вписывания по ГОСТ 9238-83………………..………..1-Т

Транспортная скорость в составе поезда, км/ч…………………….80

Масса,т…………………………………………………………………...76

База машины мм,…………………………………………………..17500

Расчетная производительность, м3/ч…………………………….…650

Максимальная технологическая производительность при

очистке и полной вырезке, м3/ч…………………..…………………500

Максимальный подъем колеи, мм………………………………….200

Ширина захвата, мм

длинная балка……………………………….4680-5360

короткая балка………………………………3460-4540

Техническая характеристика утм-2м

Мощность,кВт

длительная…………………………………………….640

часовая…………………………………………………800

Сила тяги в рабочем режиме, т.с. ……………………………………..26

Скорость движения, км/ч

самоходом на площадке

с прицепной нагрузкой 1000 т.с., ……………………...63

при транспортировании в составе поезда……………..80

Длина по осям автосцепок, мм………………………………………….17180

Масса экипированного модуля с 2/3 запаса топлива, т………………….90

3. Компоновка основных узлов и агрегатов.

Щебнеочистительная машина с цепным выгребным органом.

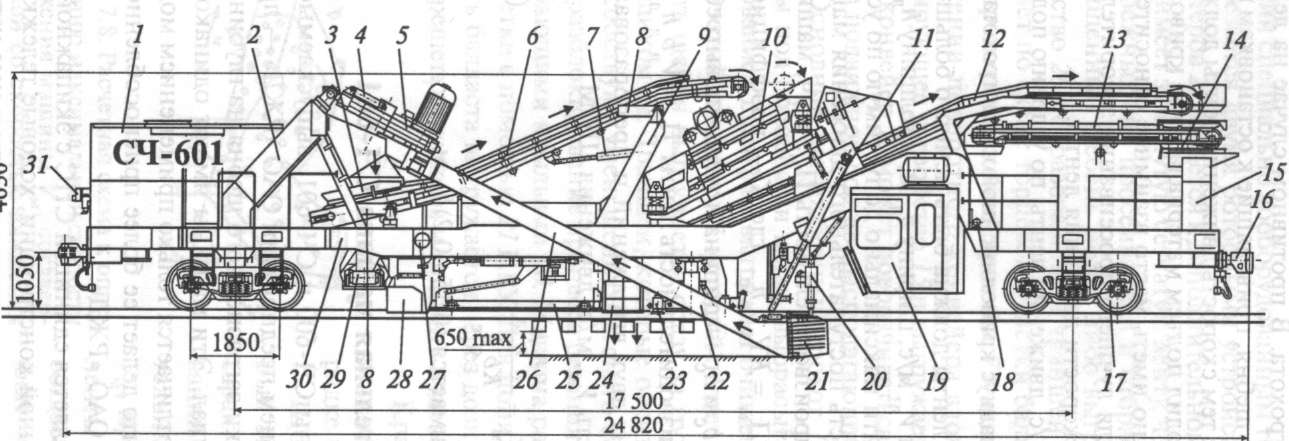

Рис. 3.1. Щебнеочистительная машина СЧ-601: 1 — капот с насосной станцией; 2,9 и 15 — стойки; 3 — загрузочная воронка; 4, 7 к 11 — гидроцилиндры: натяжения скребковой цепи, продольного перемещения конвейера вырезанного материала и перемещения желобов; 5— привод скребковой цепи; 6, 12, 13, 27 и 29 — конвейеры: вырезанного (добытого) щебня, для отбора засорителей, выбросной поворотный, накопительный и поперечный выбросной; 8— роликовые направляющие конвейера 6; 10 — двухъярусный виброгрохот; 14— опорно-поворотное устройство конвейера 12; 16 — автосцепки; 17— ходовые тележки; 18 — датчик уровня; 19 — кабина управления; 20 — устройство пробивки балласта в шпальных ящиках; 21 — подгребающее крыло; 22 — выгребное устройство; 23 — подъемное рельсовое устройство; 24 и 28— переднее и заднее разгрузочные устройства чистого щебня; 25 — сателлит; 26 — наклонный желоб вырезного устройства; 30 — балочная рама; 31 — штепсельный блок разъемов подвода питающего напряжения.

Машина СЧ-601 (рис. 3.1) является единицей СПС с экипажной частью, содержащей раму 30 балочной конструкции, ходовые тележки 17 типа 18-100, автосцепки 16, тормозную систему и сигнальные устройства.

Машина несамоходная и при работе передвигается и снабжается электрической энергией от тягового модуля через систему штепсельных разъемов 31. Привод рабочего оборудования электрический и гидравлический. Для питания гидросистемы под капотом 1 установлена насосная станция.

Рабочее оборудование машины включает выгребное скребковое устройство 22. Желоба 26 при работе устанавливаются гидроцилиндрами 11 в рабочее положение, подпутная балка заводится под путь талью и закрепляется на желобах. Участок цепи соединяется с участками, расположенными на желобах. Предусмотрены короткая подпутная балка для работы на станционных путях в стесненных габаритных условиях и длинная балка для работы на перегоне. Цепь в начале работы натягивается перемещением блока привода двумя гидроцилиндрами 4 и приводится в движение двумя электродвигателями через редуктор 5. Конструкция цепи показана на рис. 3.2.

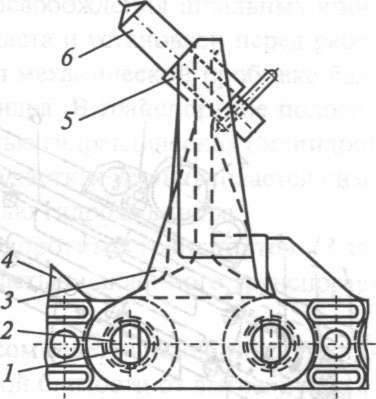

Рис. 3.2. Скребковая цепь: 1 — фиксирующий палец; 2 — ось; 3 — звено со скребком; 4 — промежуточное звено с упором для скребка; 5 — фиксатор; 6 — стержень (от 3 до 5 на скребок).

Каждый скребок имеет по четыре стержня 6. Подгребающие крылья 21 (см. рис. 3.1) поворачиваются в горизонтальной плоскости гидроцилиндрами для регулирования ширины захвата балласта. Щебень вырезается из подшпальной зоны балластной призмы и по рабочему желобу (слева по направлению движения машины при работе) поступает в загрузочную воронку 3. Далее он конвейером 6 транспортируется либо в грохот 10 (режим очистки балласта), либо перегружается на конвейер 12 отбора засорителей (режим вырезки балласта и погрузки его на подвижной состав для вывоза). Для этого конвейер 6 с помощью гидроцилиндра 7 перемещается вдоль машины на 630 мм по роликам 8 с направляющими. В грохоте балласт просеивается, проходя два яруса сит, а засорители попадают на конвейер 12 перегружаются на выбросной поворотный конвейер 13. Конвейер может поворачиваться в горизонтальной плоскости на угол 360° из транспортного положения (показано на рисунке) в положение разгрузки на состав для засорителей или в отвал.

Очищенный щебень поступает на сателлит 25, который при работе машины опускается гидроцилиндрами через канатно-блочные передачи на рельсы и движется по ним вместе с машиной, центрируя относительно оси пути разгрузочные устройства 24 и 28. Переднее разгрузочное устройство 24 позволяет засыпать чистый щебень в зоны торцов шпал, а заднее разгрузочное устройство 28 — в зоны между рельсами. Разгрузочные устройства имеют систему направляющих щитов и разгрузочных окон. В задней части сателлита имеется также поперечный разгрузочный конвейер 29 для выброса излишков балласта. Над сателлитом вдоль рамы 30 размещается пластинчатый конвейер-накопитель 27. Он используется для восполнения недостатка балласта в начале или в конце работы машины. В процессе работы чистый балласт из грохота может направляться в путь или выгружаться на конвейер-накопитель.

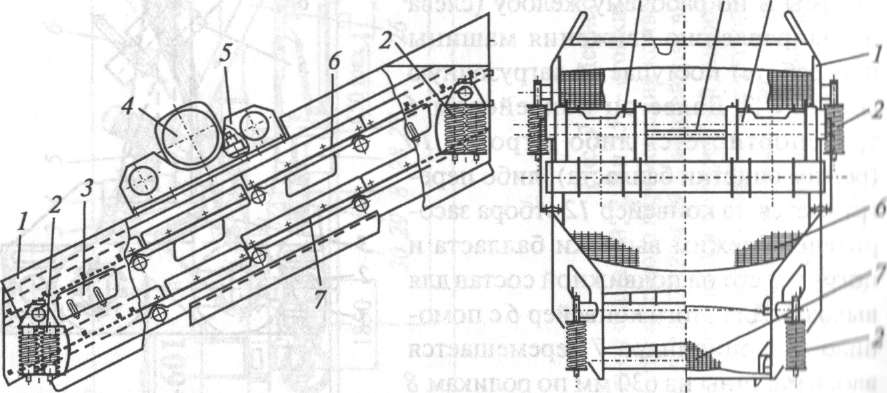

Виброгрохот (рис. 3.3) имеет два сита 6 и 8, расположенные параллельно в коробе 1, вибратор 4, установленный на раме, и синхронизирующий вал 8.

Рис. 3.3. Вибрационный наклонный грохот: 1 — короб; 2— комплект пружин; 3 — смотровой люк с крышками; дебалансный вибратор; 5— рама вибратора; 6 и 7— верхний и нижний ярусы; 8— синхронизирующий вал вибраторов

Поверхность очистки сит представляет собой прочные стальные сетки: верхняя с крупными, а нижняя — с мелкими ячейками. Это позволяет отделить щебень фракций более 25 мм. Грохот установлен с уклоном 26° на четырех пружинных амортизаторах 2. Возвышение колеи ремонтируемого пути компенсируется изменением поперечного уклона грохота. Отходы просеиваются на наклонный транспортер 12 (см. рис. 3.1), очищенный щебень с обеих поверхностей очистки поступает в распределители 24 и 28, а избыток — на транспортер-накопитель 27. В случае необходимости весь поток при помощи заслонки с гидроприводом можно направить на транспортер-накопитель 27.

Подъемное устройство 23 расположено под наклонным участком рамы и предназначено для подъема и бокового перемещения РШР относительно оси пути. Устройство состоит из двух подъемников, каждый из которых снабжен двумя подъемными и двумя направляющими роликами, и взаимодействует с одной рельсовой нитью пути. Раздельное управление подъемников позволяет укладывать РШР в кривых участках пути. Подъем и опускание производится гидроцилиндрами. Управление работой ведется из кабины управления 19 или выносного пульта. В транспортном положении подъемники фиксируются механически.

Пробивщик балласта 20 служит для освобождения шпальных ящиков от слежавшегося загрязненного балласта и установлен перед рабочей кабиной. Принцип работы состоит в механической пробивке балласта щитком при помощи пневмоцилиндра. В транспортное положение пробивщик устанавливается с помощью гидравлических цилиндров и механически фиксируется, а в кривых участках устанавливается симметрично продольной оси пути с помощью гидроцилиндра.

При транспортировании машины поворотный транспортер 13 занимает положение под горизонтальной частью наклонного транспортера 12 и фиксируется механически.

Управление технологическим процессом ведется из кабины 19, установленной снизу рамы в непосредственной близости от выгребного устройства. С целью уменьшения вибрации кабина подвешена при помощи четырех резиновых амортизаторов. Внутри кабины размещены дна основных поста управления, оснащенные подрессоренными сидениями и вспомогательный — для управления стоя.

Гидравлическое оборудование машины предназначено для обеспечения управления рабочими органами. Для этой цели на задней площадке камеры машины размещена гидростанция с рабочим давлением 12 МПа, которая обеспечивает натяжение цепи выгребного устройства; подъем и перемещение желобов; установку пригребающих плугов; требуемый наклон грохота; смещение транспортера подачи балласта; управление заслонками переднего и заднего распределителей; подъем и наклон левого и правого подъемников.