- •Часть 2

- •2.2 Классификация и ассортимент майонезов

- •2.3 Сырье для производства майонеза

- •2.4 Современные тенденции в создании майонезов

- •1.2 Способы получения майонеза

- •1.3 Дефекты майонеза

- •3. Качество майонеза

- •4. Безопасность, упаковка, маркировка и хранение майонеза

- •3 Практическая часть

- •1. Правила приемки и методы отбора проб майонезов

- •2. Оценка качества майонеза

- •2.1. Определение органолептических показателей

- •2.2 Оценка качества майонеза по физико-химическим показателям

- •2.2.1 Определение кислотности

- •2.2.2 Определение массовой доли влаги

- •2.2.3 Определение содержания массовой доли жира

- •2.2.4 Определение стойкости эмульсии

- •2.2.5 Определение рН майонеза

- •2.2.6 Определение массовой доли соли в майонезе (арбитражный метод)

1.2 Способы получения майонеза

Производят майонез периодическим и непрерывным способами.

Производство периодическим способом. Оно состоит из следующих этапов:

Подготовка компонентов, входящих в рецептуру.

Подготовка

майонезной пасты - растворение сухих

компонентов и смешивание их до

гомогенного состояния. Растворяют сухие

компоненты в двух смесителях: в одном

— сухое молоко и горчичный порошок, а

в другом - яичный порошок. В первый

смеситель подают воду при температуре

90...100°С, смесь сухого молока и горчицы,

20...25мин выдерживают при температуре

90...95°С с последующим охлаждением до

40...45°С. Смесь яичного порошка подогревают

паром до 60...65 °С и выдерживают 20...25

мин для пастеризации, а затем охлаждают

до 30...40 °С (вода во второй смеситель

подается при темпе ратуре

40...45 °С). Затем смеси из двух смесителей

соединяют. Концентрация сухих веществ

в маионезной пасте для высококалорийных

майонезов должна быть не менее 37...38 %,

для остальных - 32...34 %.

ратуре

40...45 °С). Затем смеси из двух смесителей

соединяют. Концентрация сухих веществ

в маионезной пасте для высококалорийных

майонезов должна быть не менее 37...38 %,

для остальных - 32...34 %.

Приготовление грубой эмульсии майонеза. Проводят в больших смесителях, оснащенных метальными устройствами с небольшой частотой вращения. В большой смеситель вначале подается паста, затем растительное масло, раствор соли и уксуса.

Гомогенизация эмульсии майонеза в поршневых гомогенизаторах при определенном давлении во избежание расслоения эмульсии.

Производство майонеза на автоматизированной линии с применением теплообменников типа «Вотатор». Производство состоит из следующих операций:

Рецептурное дозирование всех компонентов в подготовительном блоке.

Смешивание компонентов и образование маионезной эмульсии в течение 15 мин.

Подготовка отдельных компонентов смеси.

Подготовка маионезной пасты.

Эмульсию готовят холодным (при комнатной температуре) или горячим (компоненты вносят в воду, нагретую до 90...100°С) способами.

Для приготовления высококачественных майонезных эмульсий необходимо соблюдать особенности введения компонентов. Для получения качественной эмульсии эмульгатор, стабилизатор и загуститель (при их использовании) сначала необходимо растворить в воде, а затем добавить растительное масло.

Стабилизаторы и загустители плохо диспергируются в воде и при растворении могут образовывать комки, верхний слой которых смачивается и уплотняется, не пропуская воду вовнутрь. Чтобы избежать подобного явления, используют следующий прием: стабилизатор и загуститель сначала диспергируют в некотором количестве масла, причем соотношение твердой и жидкой фазы по массе выдерживают 1:2. После этого дисперсную смесь легко растворяют в водной фазе, избежав комкования.

В отличие от стабилизаторов и загустителей эмульгаторы хорошо растворимы в воде, однако необходимо помнить, что при температуре выше 65 °С яичные белки денатурируют и не могут выполнять стабилизирующую функцию. Поэтому при горячей технологии приготовления майонезов эмульгатор вводят в охлажденную смесь стабилизатора и загустителя.

В готовый к эмульгированию водный раствор эмульгатора, стабилизатора и загустителя добавляют масло. Чтобы образовалась мелкодисперсная эмульсия, масло рекомендуется добавлять либо тонкой струйкой, либо небольшими дозами. После образования нормальной эмульсии к ней добавляют сахар и соль, перемешивают и уже после этого (в последнюю очередь) добавляют остальные компоненты: горчицу, уксус, ароматизаторы, красители, консерванты в соответствии с рецептурами. Компоненты добавляются в указанной последовательности, чтобы максимально сохранить качество полученной эмульсии, так как сахар и соль как сильные гидрофилы могут помешать набуханию стабилизатора; добавленный преждевременно уксус создает кислую среду, в которой может произойти гидролиз стабилизатора и загустителя.

Производство майонеза на установке «Корума». Установка «Корума» (Германия) предназначена для получения майонезов периодическим способом.

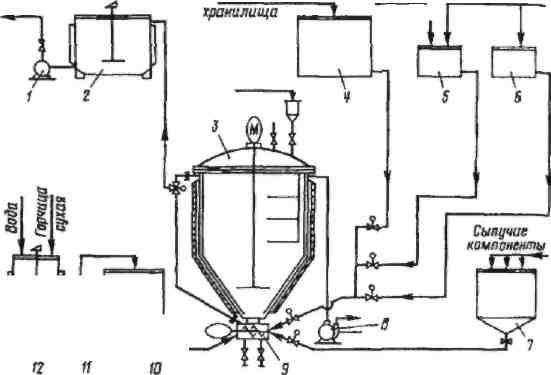

Способ и технологическая схема производства майонеза на установке «Корума» обеспечивают выработку его по традиционной рецептуре, но продукт имеет более густую консистенцию. Производительность до 1 т/ч. За один цикл работы вырабатывают 600 кг готового майонеза. Технологический процесс производства майонеза на этой установке (рис. 1) включает следующие операции: подготовка сухих и жидких компонентов; приготовление маионезной пасты; дозирование масла, уксуса и гомогенизация эмульсии; передача готового майонеза в бак готовой продукции; фасование; транспортирование на склад и хранение.

Сухие компоненты (соль, сода, сахар, сухое обезжиренное молоко, яичный и горчичный порошки) просеивают и взвешивают в соответствии с рецептурой.

Майонезную эмульсию приготовляют в специальной емкости - в расходном баке-смесителе, представляющем -собой цилиндрический аппарат с коническим днищем и сферической крышкой. Для нагрева и охлаждения эмульсии предусмотрена рубашка. Внутри аппарата установлена мешалка, обеспечивающая получение в аппарате первоначальной эмульсии. В нижней части аппарата сливной патрубок соединен с насосом-гомогенизатором. Для создания вакуума в аппарате имеется вакуум-насос. В комплект установки входят расходные емкости и дозирующие устройства. В целом работа по приготовлению майонеза осуществляется по следующей технологической схеме:

♦ приготовление 9 % раствора уксусной кислоты из концентрированной уксусной кислоты; готовый раствор расходуется на производство майонеза и дозируется автоматически;

Рис. 1 - Схема производства майонеза на установке «Корума»

в расходный бак-смеситель подается требуемое количество воды, заданное в рецептуре, и нагревается до 400С;

из смесителя для сыпучих компонентов поступает горчичный порошок, температуру смеси доводят до 500С;

подают сыпучие компоненты - сухое молоко, соль, сахарный песок, соду; для лучшего растворения и пастеризации компонентов молочно-горчичную смесь доводят до температуры 65...70°С, затем охлаждают до 50...45 °С;

подают через смеситель для сыпучих компонентов яичный порошок;

для улучшения дисперсности компонентов пасту пропускают через гомогенизатор на рециркуляцию;

приготовленная майонезная паста охлаждается до 40 °С, и при непрерывном перемешивании и рециркуляции в нее через дозатор вводится растительное масло температурой 20...25 °С;

затем через дозирующее устройство подают заданное количество раствора уксусной кислоты;

все перемешивают 1...2 мин и готовый майонез перекачивают в бак и далее насосом на фасовку, эту операцию производят немедленно после выработки в упаковку любого типа;

упакованный в гофрокороба майонеза передают на склад для хранения.

Получение майонеза на полунепрерывной линии фирмы «Шредер». Технологический процесс производства майонеза на полунепрерывной линии фирмы «Шредер» складывается из следующих операций:

подготовка сухих и жидких компонентов;

дозирование компонентов и приготовление фаз 1, 2, 3, 4;

дозирование фаз;

температурная обработка фаз 2 и 4;

предварительное эмульгирование;

получение готового майонеза;

фасовка майонеза в полимерную тару;

упаковка в короба, транспортирование на склад и хранение готовой продукции.

Порошкообразные компоненты (яичный порошок, сухое обезжиренное молоко, горчичный порошок, сахарный песок, соль, сода) просеивают и освобождают от металлических примесей. Порошкообразные компоненты дозируют по массе, растительное масло — по объему.

Подготовка четырех фаз рецептурного набора:

Фаза 1. Растительное масло подогревают в пластинчатом теплообменнике до (20 ± 2) °С.

Фаза 2. Яичный порошок смешивается с растительным маслом, подаваемым через счетчик объема, при температуре (65±2)°С. Температурную и механическую обработку фазы 2 проводят в течение 20 мин при вращении мешалки и циркуляции. После тепловой и механической обработки передают в распределительную емкость для фазы 2 перед насосом-дозатором.

Фаза 3. 10%-ный раствор уксусной кислоты готовят смешением 80 %-ной уксусной кислоты и воды.

Фаза 4. Растительное масло, сухое обезжиренное молоко, горчичный порошок и сода — все компоненты смешивают при (20 ± 5) °С. После образования гомогенной суспензии подают воду, сахарный песок и соль. Для улучшения перемешивания осуществляют циркуляцию с помощью центробежного насоса в течение 10... 15 мин, после чего фаза 4 перекачивается в распределительную емкость перед насосом-дозатором.

На полунепрерывной линии фирмы «Шредер» майонез получают следующим образом.

В емкость поступает рафинированное дезодорированное растительное масло. Просеянные сухие компоненты направляются в емкости для приготовления фаз 2 и 4.

Для приготовления фазы 2 через счетчик объема и теплообменник подается растительное масло температурой (65 ± 2) "С и загружается яичный порошок, происходит перемешивание и пастеризация фазы 2. Далее фаза направляется на охлаждение до (15 ± 5) °С в охлаждающий цилиндр теплообменника и далее в гомогенизатор.

Для приготовления фазы 4 через счетчик объема перекачивается растительное масло и подаются предварительно взвешенные сухое обезжиренное молоко, горчичный порошок и сода. Затем подается вода через счетчик объема, остальные сухие компоненты (сахарный песок и соль). После перемешивания фаза 4 направляется в распределительную емкость, откуда насосом-дозатором на пастеризацию при (82 ± 2) °С с выдержкой при этой температуре в течение 6 мин и затем — на охлаждение до температуры (15 ± 5)°С и далее она направляется в эмульгатор.

Растительное масло (фаза 1) через пластинчатый теплообменник подается в эмульгатор. Образующаяся в нем предварительная эмульсия направляется для гомогенизации в вискоротор, где смешивается с 10 %-ным раствором уксусной кислоты (фаза 3). Майонезная эмульсия гомогенизируется в вискороторе путем продавливания через зазор между статором и ротором (от 0,1 до 1,5 мм) при частоте вращения вала ротора 13,3... 15,0 с-1.

После вискоротора майонезная эмульсия поступает в накопительную емкость, откуда винтовым насосом подается в дозатор фасовочной машины, которая разливает майонез в стаканчики из ПВХ вместимостью 250 г. Из фасовочной машины стаканчики с майонезом направляются на автомат для укладки в ящики из гофрированного картона. Обандероленные ящики направляются на склад, где готовая продукция хранится до отправления потребителю при температуре 0...18 °С и относительной влажности воздуха не более 76 %.