- •Подготовка к экзамену по матведу. Оглавление

- •1.Атомно-кристаллическая структура металлов. Анизотропия. Полиморфизм.

- •2.Идеальное и реальное строение кристаллов. Дефекты кристаллического строения. Теоретическая и реальная прочность металлов. Пути повышения прочности металлов.

- •3.Сплавы:твердые растворы, механические смеси, химические соединения. Алгоритм расшифровки диаграмм состояния двойных сплавов. Основные типы диаграмм состояния двойных сплавов и их расшифровка.

- •6.Предварительная термическая обработка углеродистых сталей. Нормализация, отжиг стали. Виды брака. Перегрев, пережег : влияние на механические свойства стали. Способы устранения брака.

- •7.Диаграмма изотермического распада аустенита.(с-образная кривая).Критическая скорость закалки. Структуры, образующиеся в стали при охлаждении со скоростью, меньше критической.

- •8. Виды отпуска углеродистых сталей, их назначение и образующиеся структуры. Сравнение образовавшихся структур.

- •9.Термическая обработка углеродистых конструкционных сталей(изделия типа вал, шестерня).

- •10.Термическая обработка углеродистых инструментальных сталей.

- •11.Термические и структурные напряжения, возникающие в изделии при термической обработке. Способы их предотвращения или устранения. Способы закалки стали.

- •12.Влияние содержания углерода на свойства стали в отожженном и закаленном состояниях.

- •13. Основной эффект легирования сталей и сплавов металлическими элементами.

- •14.Маркировка легированных сталей и сплавов.

- •15.Прокаливаемость сталей и сплавов. Критический диаметр. Влияние легирования на Dкр.

- •16.Классификация легированных сталей по структуре. Классы легированных сталей.

- •17. Конструкционные легированные стали. Термическая обработка низколегированных конструкционных сталей(вал, пружина).

- •18. Дефекты легированных сталей перлитного класса.

- •19. Защита сталей и сплавов от коррозии легированием. Межкристаллическая коррозия и способы борьбы с ней.

- •20. Влияние пластической деформации на механические свойства сталей. Наклеп и рекристаллизация. Критическая степень наклепа.

- •21. Поверхностное упрочнение деталей машин наклепом.

- •22. Поверхностное упрочнение деталей машин закалкой с разогревом поверхности токами высокой частоты. Интервал возможной твердости.

- •25. Азотирование сталей. Предельная получаемая твердость. Особенности поверхностного слоя.

- •26.Подшипниковые сплавы. Стали для подшипников качения. Маркировка. Термообработка. Сплавы для подшипников скольжения. Строение, свойства, применение.

- •27.Твердые сплавы.

- •28. Теплостойкость инструментальных сталей и сплавов.

- •29. Усталость металлов. Особенности усталостного разрушения. Предел усталости( выносливости). Способы повышения усталостной прочности.

- •30. Алюминевые сплавы литейные и деформируемые. Особенности термической обработки деформируемых сплавов.

- •31. Чугуны. Влияние строения чугунов на свойства (серые, ковкие, высокопрочные). Маркировка чугунов. Область применения.

19. Защита сталей и сплавов от коррозии легированием. Межкристаллическая коррозия и способы борьбы с ней.

Для придания сталям определенных механических свойств или коррозионной стойкости в их состав вводят легирующие элементы. Легирующие элементы образуют с железом твердые растворы, а взаимодействуя друг с другом или с примесными элементами — неметаллические включения или избыточные фазы. При легировании в состав сплава вводят компоненты, вызывающие пассивность металла. В качестве таких компонентов применяют хром, никель, вольфрам и др.

Широкое применение нашло легирование для защиты от газовой коррозии. Введение некоторых добавок к сталям (титана, меди, хрома 'и никеля) приводит к тому, что при коррозии образуются плотные продукты реакции, предохраняющие сплав от дальнейшей коррозии. При этом используют сплавы, обладающие жаростойкостью и жаропрочностью,

Жаростойкость — стойкость по отношению к газовой коррозии при высоких температурах. Жаропрочность — свойства конструкционного материала сохранять высокую механическую прочность при значительном повышении температуры. Жаростойкость обычно обеспечивается легированием металлов и сплавов, например, стали хромом, алюминием и кремнием. Эти элементы при высоких температурах окисляются энергичнее, чем железо, и образуют при этом плотные защитные пленки оксидов, например, SiCb, А12Оз и Сг203. Хром и кремний улучшают также жаропрочность сталей. Стали, легированные 4-9% хрома, молибденом или кремнием, применяют, например, в парогенераторе- и турбостроении. Сплав, содержащий 9 -12% хрома, применяют для изготовления лопаток газовых турбин, деталей реактивных двигателей, в производстве двигателей внутреннего сгорания и т. п.

Сплавы Cr-Al-Fe обладают исключительно высокой жаростойкостью. Например, сплав, содержащий 30% Сг, 5 % А1, 0,5% Si, устойчив на воздухе до 1300 С. Эти сплавы используют, в частности, в качестве материала дня изготовления спиралей и деталей нагревательных элементов печей сопротивления. К их недостаткам относятся низкая жаропрочность и склонность к хрупкости при комнатной температуре после продолжительного нагрева на воздухе, вызываемая в известной степени образованием нитридов алюминия. По этой причине положение спиралей в печах должно быть фиксировано, а для беспрепятственного термического расширения и сжатия спирали

обычно гофрируют. Жаростойкость никеля еще больше повышается при добавлении хрома. Сплав, содержащий 20% Сг и 80% Ni, устойчив на воздухе до 1150 С. Этот сплав — один из лучших жаростойких и жаропрочных сплавов.

Легирование также используется с целью снижения скорости электрохимической коррозии, особенно коррозии с выделением водорода. К коррозионностойким сплавам, например, относятся нержавеющие стали, в которых легирующими компонентами служат хром, никель и другие металлы.

В особую группу следует выделить коррозионностойкие стали, в состав которых обязательно входит хром в количестве 12 и более (до 30) масс.%. Стали указанной группы разработаны специально для эксплуатации в особо агрессивных условиях, что характерно для химической промышленности, где углеродистые и низколегированные стали нестойки. Хром обладает высокой склонностью к пассивации в средах различной кислотности и анионного состава. Он устойчив также к пит-тинговой коррозии.

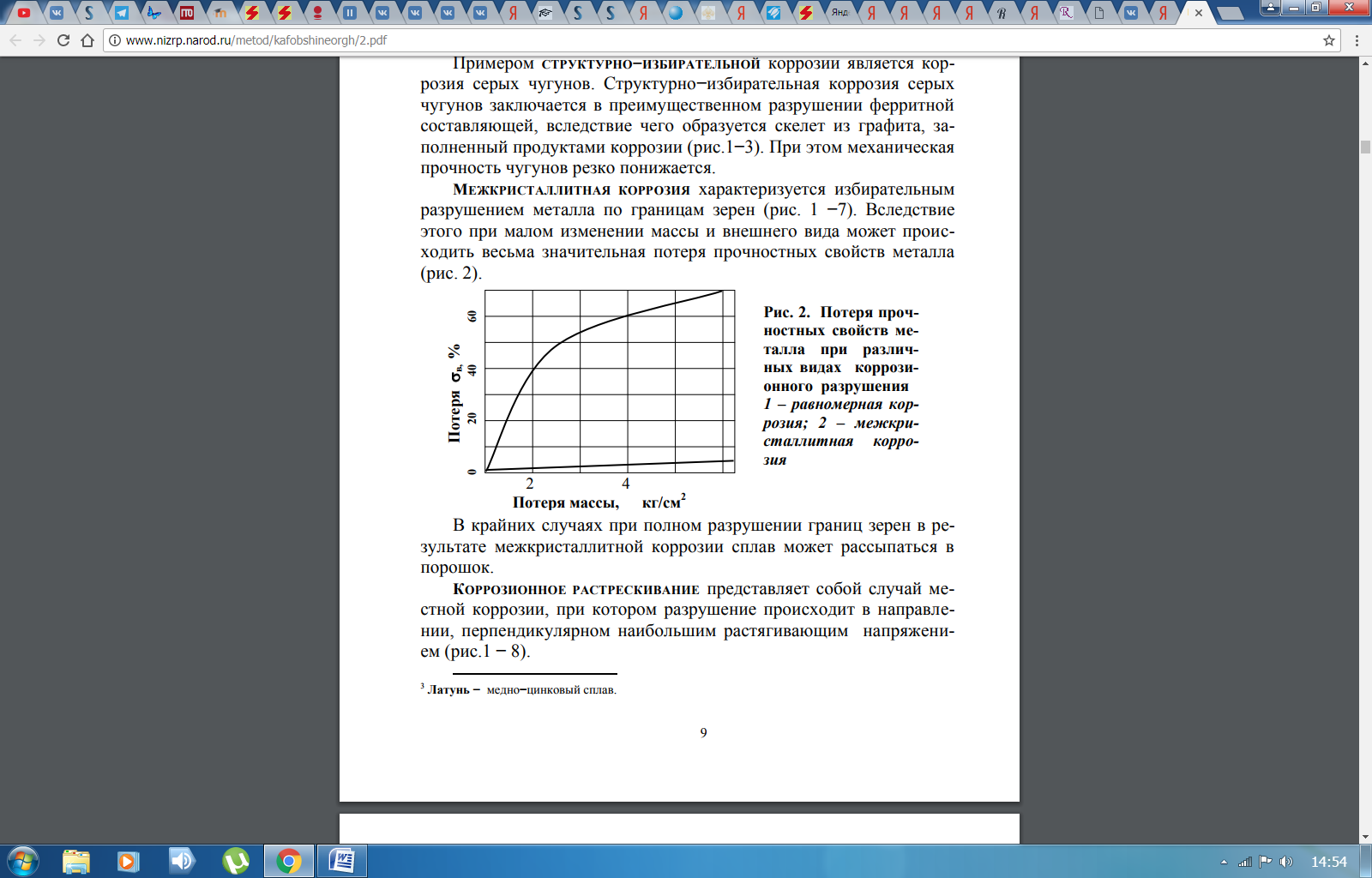

МЕЖКРИСТАЛЛИТНАЯ КОРРОЗИЯ характеризуется избирательным разрушением металла по границам зерен (рис. 1 −7). Вследствие этого при малом изменении массы и внешнего вида может проис- ходить весьма значительная потеря прочностных свойств металла (рис. 2). В крайних случаях при полном разрушении границ зерен в ре- зультате межкристаллитной коррозии сплав может рассыпаться в порошок.

Способы борьбы с межкристаллической коррозией.

Стойкость материала к этому виду коррозии можно повысить правильным выбором режимов термообработки, снижением содержания примесей, легированием элементами, предотвращающими образование нежелательных избыточных фаз по границам зерен, например титаном, ниобием, танталом, которые формируют с углеродом более стабильные соединения, чем карбид хрома.

Хорошей превентивной мерой является снижение содержания углерода в основном, а при сварке и в сварочном материале до уровня менее 0,02 %.

Возможен способ нагрева изделия до 1000 °C и закалки в воде, что ведет к растворению карбидов в зернах и препятствует их повторному выделению.

При сваривании достаточно тонких слоев материала материал не успевает прогреться до температур, ведущих к межкристаллитной коррозии.