- •"Металознавство"

- •6.090100 − "Прикладне матеріалознавство"

- •Фактори, що впливають на величину кристалів (величину зерна в металі)

- •Дві форми кристалізації

- •Вивчення процесу кристалізації здійснюється з допомогою біологічного мікроскопа.

- •Порядок виконання роботи

- •Контрольні питання.

- •Лабораторна робота № 2 Тема: Аналіз діаграм стану подвійних сплавів

- •Загальні відомості

- •Порядок виконання роботи

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 4 Тема: Структура та властивості сталей у рівноважному стані

- •Загальні відомості

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 5 Тема: Структура та властивості чавунів

- •Загальні відомості

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 6 Тема Пластична деформація й рекристалізація металів та сплавів

- •Загальні відомості

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 7

- •Загальні відомості

- •1.Бездифузійні (мартенситні) перетворення

- •Дисперсні виділення й розчинення

- •Евтектоїдне перетворення

- •Упорядкування - разупорядкування

- •Порядок проведення роботи

- •Контрольні питання

- •Лабораторна робота № 8 Класифікація та маркування сталей

- •Загальні відомості

- •8.1. Класифікація та маркування вуглецевих сталей

- •8.2. Класифікація та маркування легованих сталей

- •Приклади розшифровування марок сталей

- •Порядок проведення роботи

- •Контрольні питання

- •Список літератури

- •39614, М. Кременчук, вул. Першотравнева, 20

Порядок виконання роботи

Намалювати частина діаграми Fe - Fe3C, що відповідає сталям.

Дати характеристику фаз і структурних складових, що зустрічаються у сталях (ферит, аустеніт, цементит, перліт).

Дослідити мікроструктуру запропонованих зразків сталей. Визначити фазовий склад і структурні складові.

Замалювати схеми мікрошліфів досліджуваних сталей.

За завданням викладача визначити вміст вуглецю в сталях.

За змістом вуглецю визначити марку сталі.

За графіком (мал. 4.7) визначити механічні властивості стали.

Дані дослідження записати в табл. 4.1.

Таблиця 4.1 – Протокол дослідження

Марка сталі |

Структурні складові |

Вміст С, % |

Механічні властивості |

||||||

Ф,% |

П,% |

Ц,% |

НВ |

σВ,Н/м2 |

σ0,2, Н/м2 |

δ,% |

ψ, Н/м2 |

||

|

|

|

|

|

|

|

|

|

|

Контрольні питання

1. Що називається сталями?

2. Що таке ферит, аустеніт, цементит, перліт?

3. Укажіть максимальний вміст вуглецю у фериті, аустеніті, цементиті, перліті.

4. Яка механічна суміш є структурною складовою вуглецевих сталей?

5. Як впливає на механічні властивості сталей наявність і кількість цементиту?

6. Поділ сталей за структурою і за призначенням залежно від вмісту вуглецю.

7. Структуроутворення сплаву зі вмістом вуглецю до 0,025 % при охолодженні з аустенітної області.

8. Структуроутворення доевтектоїдних сталей при охолодженні з аустенітної області і методика визначення кількості вуглецю в цих сталях за структурою.

9. Структуроутворення евтектоїдної сталі при охолодженні з аустенітної області.

10. Структуроутворення заевтектоїдної сталі при охолодженні з аустенітної області і методика визначення кількості вуглецю в цих сталях за структурою.

11. Області застосування доевтектоїдних сталей.

12. Області застосування евтектоїдних сталей.

13. Області застосування заевтектоїдних сталей.

14. Позначення вуглецевих сталей.

Література: [ ]

Лабораторна робота № 5 Тема: Структура та властивості чавунів

Мета роботи: вивчення мікроструктури чавунів різних марок, структуроутворення згідно діаграми Fe – C, їхніх властивостей і області застосування.

Загальні відомості

Чавунами називають залізовуглецеві сплави, що містять більш 2,14 % вуглецю. У машинобудуванні чавун є одним з основних ливарних матеріалів, що обумовлено насамперед його гарними ливарними і міцністними властивостями. Він не піддається обробці тиском. Головним фактором, що визначає властивості, а, отже, і область використання чавуну, є його структура, що може бути дуже різноманітною.

За структурою чавуни поділяють на білі (БЧ), сірі (СЧ), ковкі (КЧ), високоміцні (ВЧ) та половинчасті (ПЧ).

Білими чавунами називають залізовуглецеві сплави, що містять вуглецю більше 2,14 % та кристалізуються з утворенням цементиту.

Така структура утворюється при швидкому охолодженні з рідкого стану і при малому змісті кремнію в сплавах (менш 0,8 %). Через велику кількість цементиту в структурі білі чавуни дуже тверді й зносостійкі, але дуже крихкі. Вони застосовуються для виготовлення прокатних валків, протяжливих філь’єрів, лопаток турбін гідронасосів. Крім того, білі чавуни служать для переробки в ковкі.

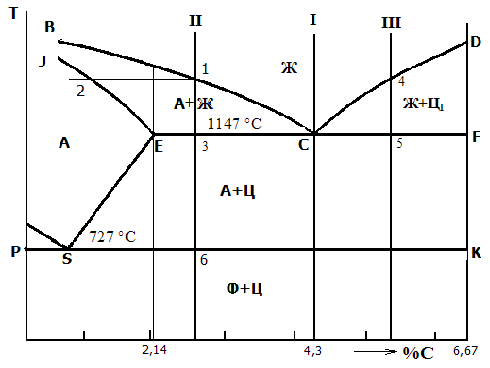

Кристалізація та структуроутворення білих чавунів. За структурою залежно від вмісту вуглецю розрізняють три види білих чавунів: евтектичні, що містять 4,3 % С, сплав І (мал. 5.1), заевтектичні, що містять від 4,3 до 6,67 % С, сплав ІІІ, доевтектичні, що містять від 2,14 до 4,3 % С, сплав ІІ.

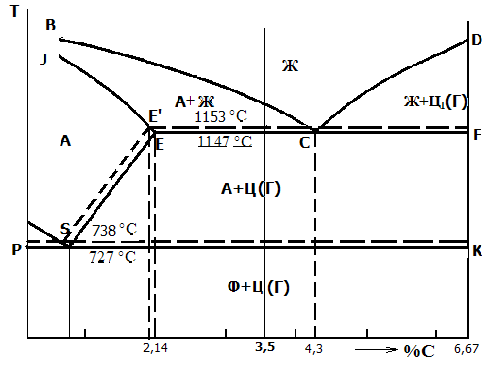

Рисунок 5.1 – Область діаграми Fe – C (метастабільна), яку займають чавуни

Особливість первинної кристалізації білих чавунів полягає в тім, що при деякім переохолодженні нижче лінії ЕСF у них відбувається евтектичне перетворення, що полягає в одночасному виділенні з рідкої фази двох твердих фаз – аустеніту і цементиту:

ЖС → АЕ + Ц.

Це перетворення відбувається при постійній температурі й уся наявна рідина кристалізується в механічну суміш аустеніту і цементиту – евтектику, що називається ледебуритом. Вид ледебуриту залежить від напрямку перетинів евтектичного стовпчика щодо поверхні шліфа.

У сплаві І (рис. 5.1), точно відповідному евтектичній концентрації 4,3 % С, відбувається тільки евтектична кристалізація, що протікає при постійній температурі.

У доевтектичних сплавах, тобто сплавах, що містять 2,14 – 4,3 % С, евтектичному перетворенню передує виділення первинного аустеніту (рис. 5.1, сплав ІІ).

Кристалізація сплаву ІІ починається в т. 1 при переохолодженні рідини нижче лінії ВС, з виділенням аустеніту складу т. 2.

При наступному охолодженні відбувається виділення кристалів аустеніту перемінного складу, концентрація яких визначається лінією JE, склад рідини визначається лінією ВС.

У т. 3 при 1147 °С аустеніт має склад точки Е (2,14 % С), рідина має склад точки С (4,3 % С).

При переохолодженні нижче лінії евтектичного перетворення рідина закристалізується в аустенітно-цементитну евтектику – ледебурит по реакції ЖС → АЕ + Ц.

У результаті первинної кристалізації структура сплаву складається з первинних кристалів аустеніту і ледебуриту.

Для заевтектичного сплаву ІІІ (рис. 5.1) початкова стадія кристалізації полягає у виділенні первинного цементиту, що починається на лінії CD (т. 4).

Виділення цементиту визиває збідніння рідини вуглецем. Склад рідини міняється по лінії DC. У т. 5, що лежить на лінії ЕCF, склад рідини прийме концентрацію т. С и почнеться процес евтектичної кристалізації ЖС → АЕ + Ц.

У результаті первинної кристалізації структура сплаву буде складатися з кристалів первинного цементиту і ледебуриту.

Перетворення у твердому стані. І первинний аустеніт, і аустеніт, що входить у евтектику, до моменту закінчення кристалізації містять максимальну кількість вуглецю в розчині (2,14 %). При більш низьких температурах така кількість вуглецю не може міститися в аустеніті, і при охолодженні нижче температури 1147 °С вуглець виділяється у виді вторинного цементиту. Концентрація вуглецю змінюється відповідно до положення лінії ES. На лінії PSK аустеніт має склад крапки S і незалежно від того, у якій структурній формі він існує (тобто, чи є він надлишковим, чи аустенітом евтектики) перетерплює евтектоїдне перетворення: АS → Ф + Ц.

Розглянемо конкретні сплави.

Сплав І по закінченні кристалізації має чисто евтектичну структуру. При охолодженні цього сплаву від 1147 °С до 727 °С з аустеніту, що входить до складу евтектики, виділяється цементит вторинний, котрий звичайно структурно не виявляється, тому що нашаровується на цементит, що входить у евтектику.

При 727 °С (лінія PSK) аустеніт має концентрацію, рівну 0,8 % С і при переохолодженні нижче лінії PSK відбувається евтектоїдне перетворення.

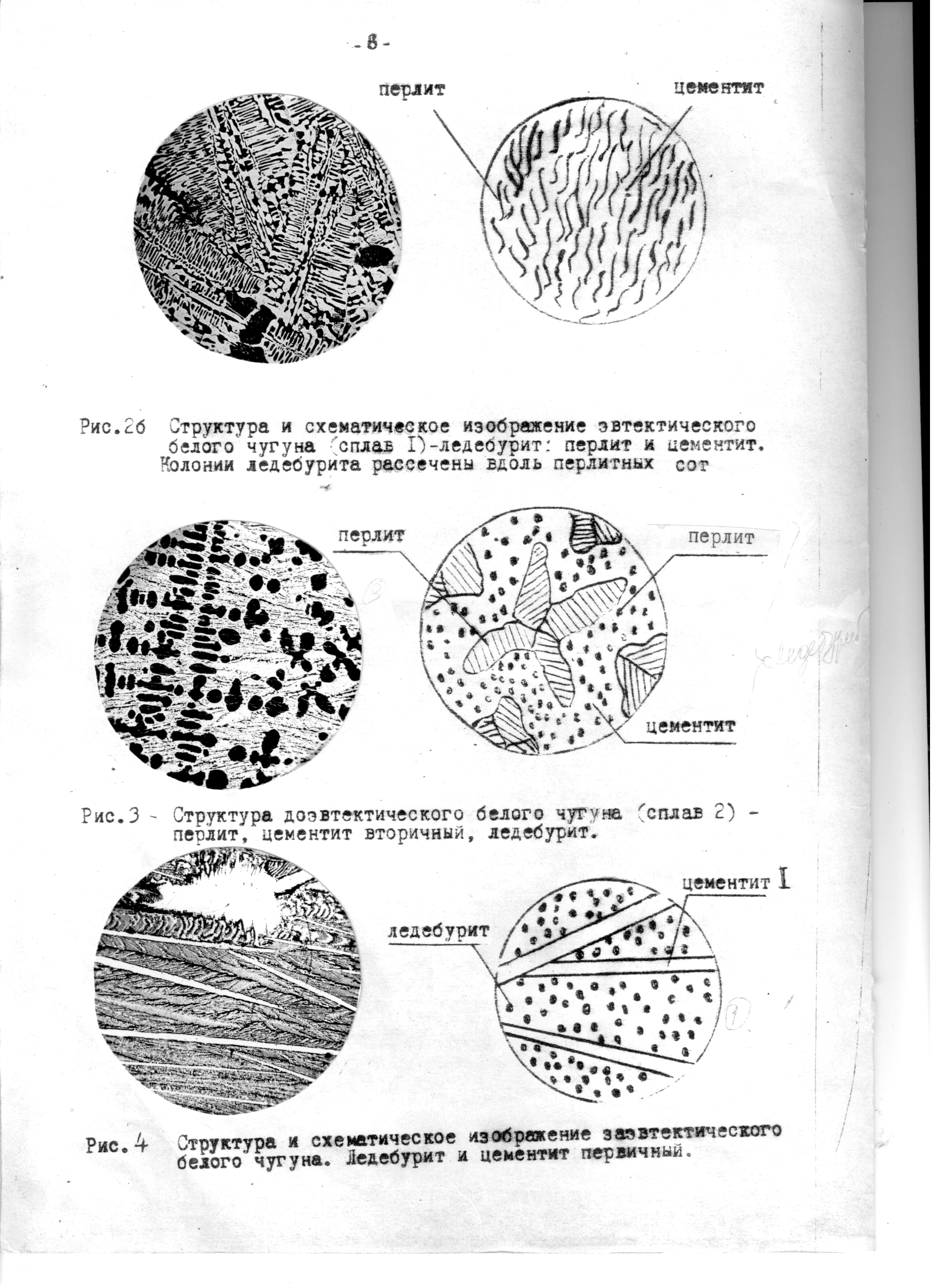

При кімнатній температурі ледебурит являє собою суміш цементиту і перліту.

Перліт залежно від перетину колоній буде видний у виді темних точок чи у виді темних смуг (рис. 5.2).

![]()

а

б

Рисунок 5.2 – Структура та схематичне зображення евтектичного білого чавуну

а – колонії ледебуриту розсічені поперек; б - колонії ледебуриту розсічені вздовж

У заевтектичних чавунах відбуваються також перетворення, тому що первинний цементит, що виділився з рідини не має перетворень. Структура заевтектичного чавуна складається з ледебуриту і цементиту (рис. 5.3)

Рисунок 5.3 – Структура і схематичне зображення заевтектичного білого чавуна

У доевтектичних чавунах (сплав ІІ) кристали первинного аустеніту змінять свою концентрацію при подальшому охолодженні від крапки 3 до крапки 6 (від 2,14 до 0,8 % С). При охолодженні нижче лінії PSK (727 °С) відбувається евтектоїдне перетворення. Структура доевтектичного чавуна складається з перліту і цементиту вторинного (рис. 5.4).

Рисунок 5.4 – Структура і схематичне зображення доевтектичного білого чавуна

За структурою білих чавунів можна приблизно підрахувати зміст вуглецю в доевтектичних і заевтектичних білих чавунах.

Приклад 1. Доевтектичний білий чавун у своїй структурі має 30 % площі, займаної перлітом (колишнім аустенітом) і 70 % площі зайнято ледебуритом. Загальний зміст вуглецю буде дорівнювати змісту вуглецю в перліті і ледебуриті: Собщ= СА + СЛ.

Визначаємо зміст вуглецю, внесений у сплав аустенітом:

100 % А – 2,14 % С

30 % А – х % С

![]()

Визначаємо зміст вуглецю, внесений у сплав ледебуритом:

100 % Л – 4,3 % З

70 % Л – х % С

![]()

Собщ=0,64 + 3,01 = 3,65 % С.

Приклад 2. Заевтектичний білий чавун у своїй структурі має 10 % цементиту і 90 % ледебуриту.

Визначаємо зміст вуглецю, внесеного в сплав цементитом:

100 % Ц – 6,67 % З

10 % Ц – х % С

![]()

Визначаємо зміст вуглецю, внесеного в сплав ледебуритом:

100 % Л – 4,3 % З

90 % Л – х % С

![]()

Собщ= 0,667 + 3,87= 4,537 % С.

Структуроутворення і структура ковких чавунів

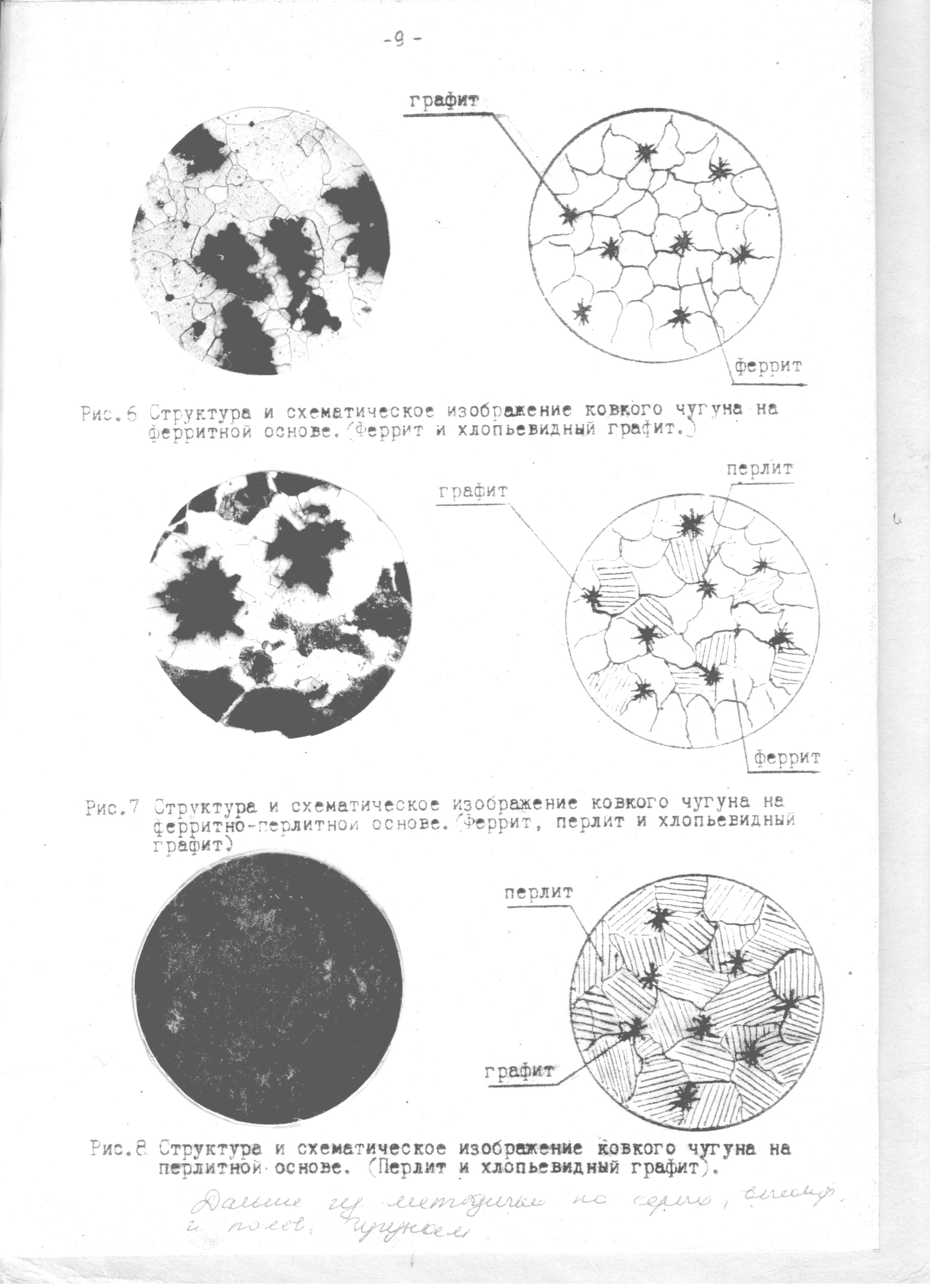

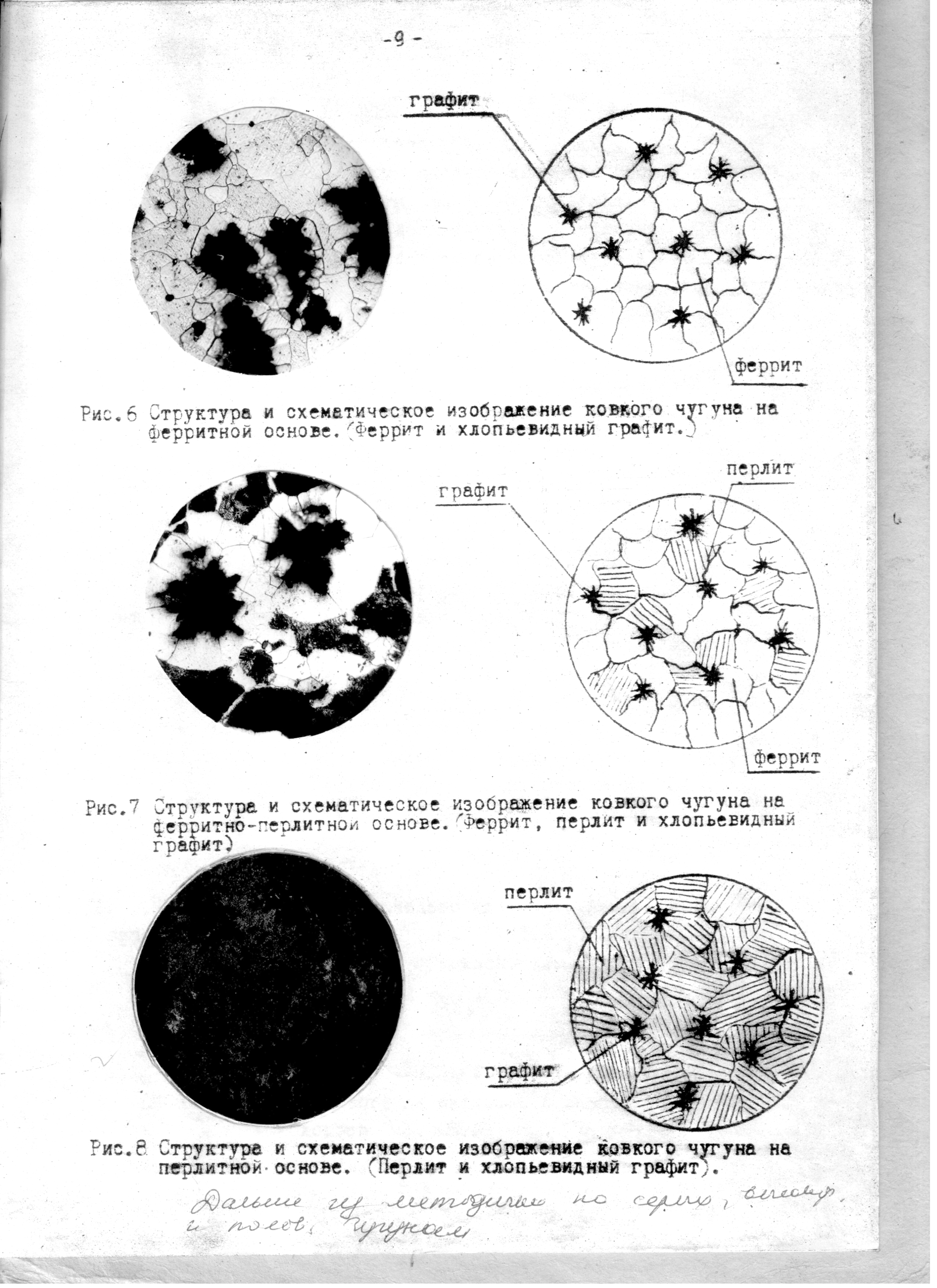

Ковкі чавуни отримують шляхом термічної обробки білих чавунів. Така термічна обробка називається графітизуючим відпалом. Цементит у залізовуглецевих сплавах є метастабільною фазою і здатний розпадатися залежно від температури або з утворенням графіту й аустеніту (нагрів між лініями ECF і PSK), або графіту і фериту (нагрів нижче лінії PSK). Усі ці шляхи перетворення цементиту називаються графітизацією. Процес графітизації цементиту протікає з помітною швидкістю при підвищенні температури, оскільки необхідно термічно активізувати рухливість атомів заліза і вуглецю для розподілу цих компонентів, що входять до складу цементиту. У результаті графітизації виникають компактні графітні включення і виливки з ковкого чавуна виходять більш грузлими і пластичними. З найменування "ковкий" зовсім не випливає, що при виготовленні використовується кування. Цим терміном лише підкреслюють порівняно високу пластичність графітизованих чавунних виливків (подовження 10 - 12 %).

Розглянемо процеси, що відбуваються при графітизації доевтектичного білого чавуна. Процес структуроутворення, що відбувається при нагріванні, називається аустенізацією. При нагріванні чавуна вище лінії евтектоїдної рівноваги PSK відбувається утворення аустеніту з перліту. Залежно від того, яку структуру ковкого чавуна потрібно одержати, графітизуючий відпал проводять при різних температурах по різних режимах. Але перша стадія графітизації звичайно починається при температурах 950 - 1000 °С. Повільне нагрівання до цих температур приведе до насичення аустеніту, що утворився, вуглецем і при температурі 1000 °С структура чавуна буде складатися з аустеніту складу крапки Е' і ледебуриту, що складається з цементиту й аустеніту. Витримка при цій температурі приведе до розпаду цементиту на графіт і аустеніт. Наприкінці першої стадії структура чавуна буде складатися з аустеніту складу точки Е' і графіту хлоп’євидної форми. У залежності від того, як ми будемо робити подальше охолодження, можна одержати ковкий чавун з різною структурою.

Якщо після першої стадії графітизації робити порівняно прискорене охолодження, то відбудеться виділення цементиту з аустеніту, через зниження розчинності вуглецю в аустеніті при охолодженні до лінії PSK. При охолодженні нижче лінії PSK аустеніт перетвориться в перліт, а кінцева структура буде складатися з графіту, перліту і цементиту вторинного (рис.5.5).

Якщо після першої стадії графітизації робити повільне охолодження до лінії PSK, то вуглець, що виділяється через зниження розчинності вуглецю в аустеніті, буде нашаровуватися у виді графіту на графіт, що раніше виділився. При подальшому прискореному охолодженні нижче лінії PSK відбудеться розпад аустеніту на перліт, і кінцева структура буде складатися з графіту і перліту (рис. 5.5).

Рисунок 5.5 – Структура та схематичне зображення ковкого чавуну на перлітній основі

Якщо після першої стадії робити повільне охолодження до лінії PSK, а потім витримати чавун при температурі 700 - 760 °С тривалий час, то весь вуглець виділиться у виді графіту, і кінцева структура буде складатися з фериту і графіту. Така обробка називається другою стадією графітизації. Такий чавун буде називатися ковким на феритній основі чи ковким феритним чавуном (рис. 5.6).

Рисунок 5.6 – Структура та схематичне зображення ковкого чавуну на феритній основі

При недостатньо тривалій витримці в районі температур 700 - 760 °С весь вуглець не встигає виділитися у виді графіту, і при подальшому охолодженні утворюється ковкий чавун на ферито-перлітній основі (рис. 5.7).

Рисунок 5.7 - Структура та схематичне зображення ковкого чавуну на ферито-перлітній основі

Графітизуючий відпал білого чавуна для одержання ковкого феритного чавуна продовжується тривалий час, порядку 80 - 90 годин. Для зниження часу графітизуючого відпалу застосовується попереднє загартування чавуна з температури 900 - 950 °С в воді, чи оливі, навіть на повітрі, для одержання мікротріщин у структурі чавуна, і це полегшує зародження центрів графітизації. Цей метод дозволяє скоротити цикл відпалу до 30 годин.

Значно прискорює графітизацію попередня витримка білого чавуна протягом 6 - 8 годин при температурі 350 - 400 °С, а також модифікування невеликими добавками алюмінію, титана і міді.

Ковкі чавуни маркуються в залежності від механічних властивостей. Наприклад, КЧ 50-4 позначає ковкий чавун, перше число показує межу міцності при розтягуванні, друге - відносне подовження у відсотках.

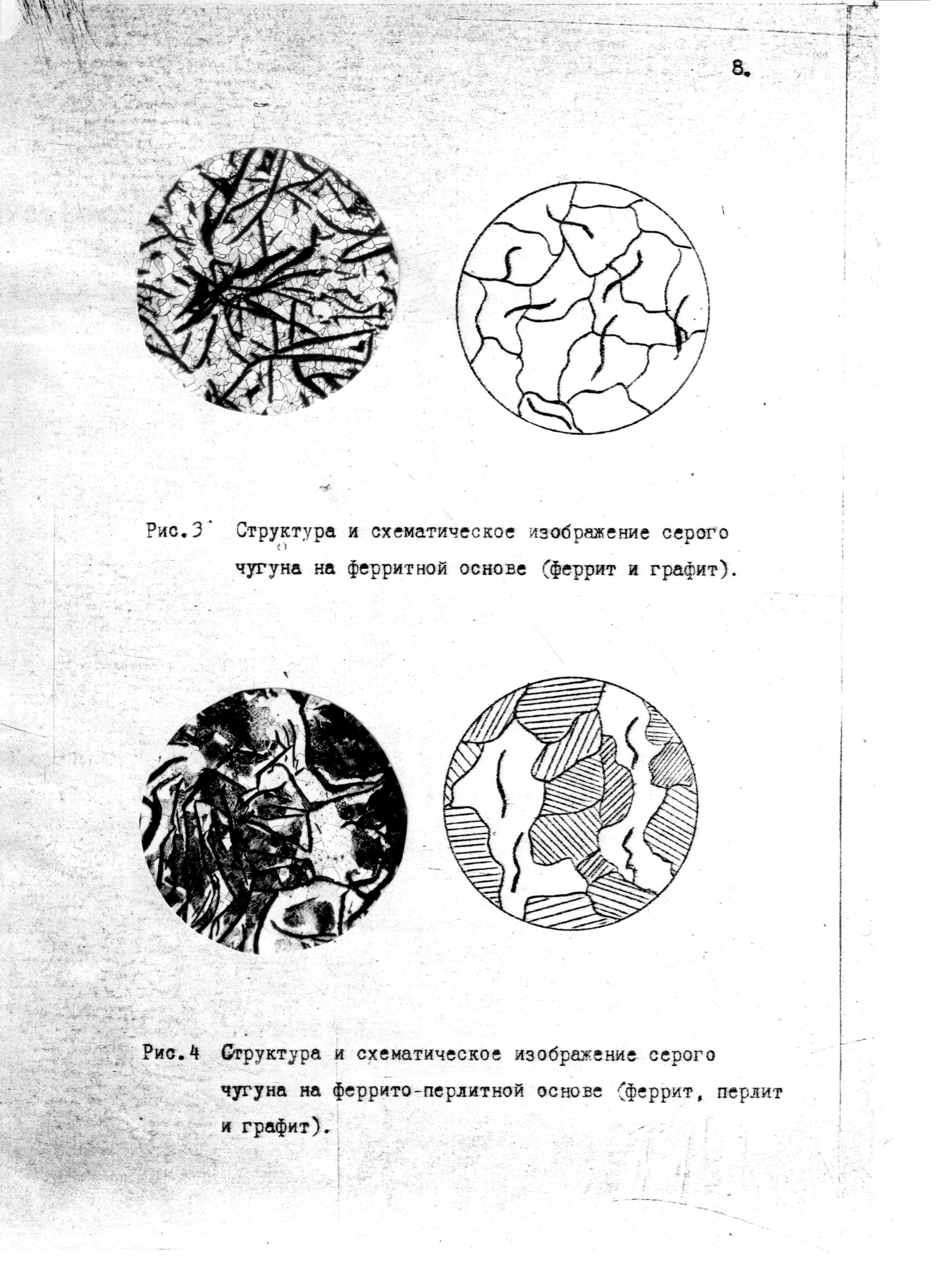

Сірими називають чавуни, у структурі яких високовуглецевою фазою є графіт пластинчастої форми.

Механічні властивості сірого чавуна залежать від його структури, головним чином, від виду металевої основи, форми, кількості і характеру розподілу графітних включень. Склад сірого чавуна не визначає його структуру, наприклад, і доевтектичний, і заевтектичний чавун може бути і на феритній основі, і на перлітній. Тому сірі чавуни поділяються за структурою залежно від структури металевої матриці на феритні, ферито-перлітні, перлітні і перліто-цементитні.

Для приклада розглянемо структуроутворення сірого чавуна, що містить 3,5 % С (рис. 5.8). Залежно від того, з якою швидкістю буде проводитися охолодження цього чавуна, можна одержати різну структуру матриці. Розглянемо структуроутворення сірого чавуна цього складу з феритною матрицею.

Кристалізація цього чавуна починається при охолодженні рідини нижче лінії ВС’ з утворенням аустеніту. Кристали аустеніту ростуть звичайно у виді дендритів. В міру виділення аустеніту рідина збагачується вуглецем. Склад рідкої фази міняється по лінії ВС’, склад аустеніту - по лінії JE'.

Рисунок 5.8 – Діаграма стану залізо – вуглець (ділянка чавунів)

При досягненні температури лінії евтектичної рівноваги E'CF' рідина буде мати евтектичний склад, тобто 4,2 % С, аустеніт буде мати склад крапки Е', тобто 2,0 % С. При переохолодженні нижче лінії евтектичної рівноваги відбудеться евтектична кристалізація рідини в аустенітно-графітну евтектику.

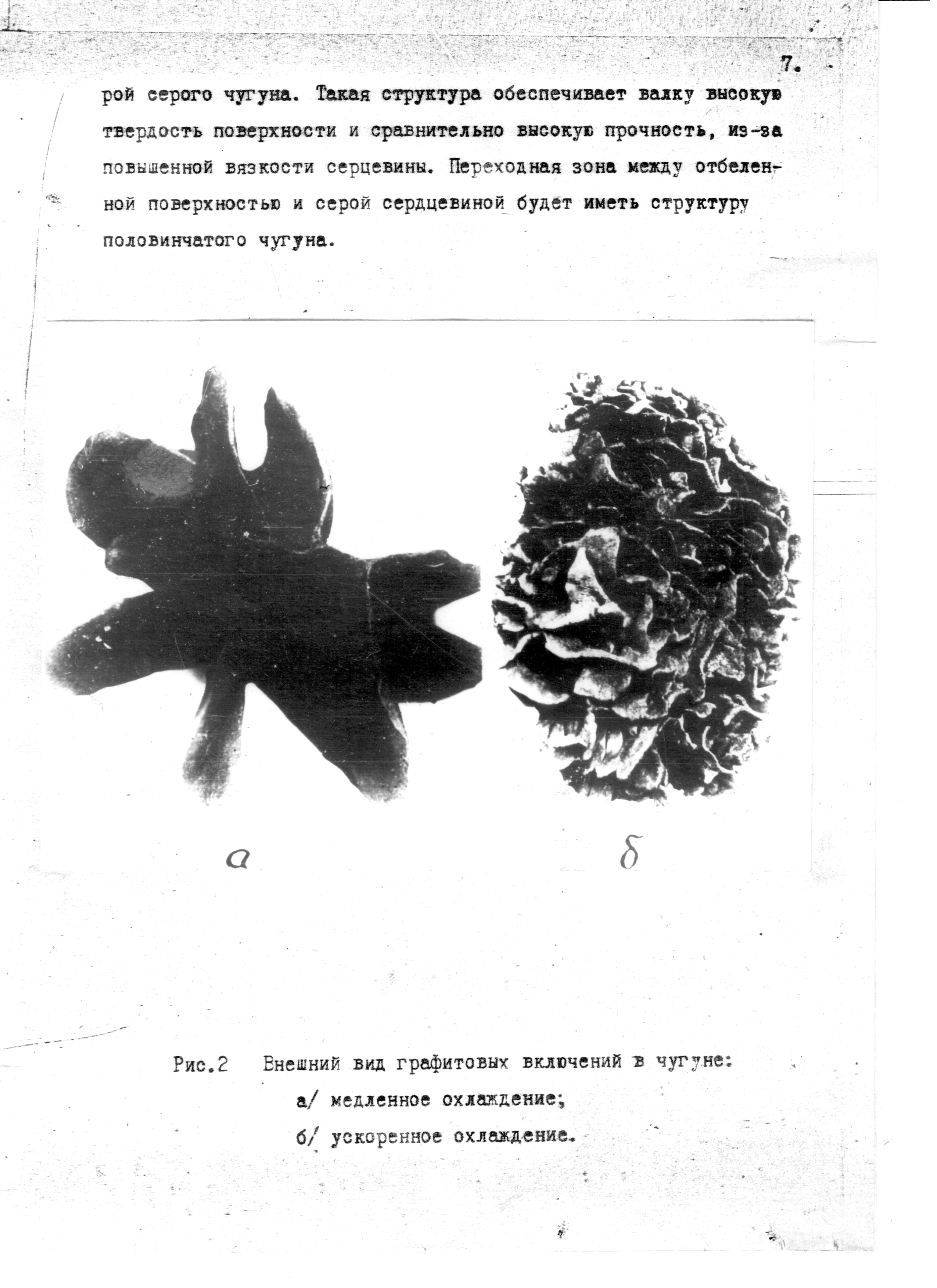

Форма

і розміри графітних включень, що

утворяться при евтектичному перетворенні,

залежать від попереднього перегріву

розплаву, від змісту домішок і від

величини переохолодження, при якому

відбувається перетворення. У повільно

охолоджуваних слабко перегрітих

розплавах утворяться великі малорозгалужені

крабовидні включення графіту (рис.

5.9а). У сильно

перегрітих і прискорено охолоджуваних

розплавах утворяться дуже розгалужені

включення графіту (рис.

5.9б). При

виготовленні мікрошліфів чавуна графітні

колонії розрізаються і ми бачимо під

мікроскопом перетин пелюстків цих

колоній. Створюється враження, що

графітні включення розрізнені і мають

пластинчасту форму.

Рисунок 5.9 Зовнішній вид графитових включень в чавуні

а – повільне охолодження; б – прискоренне охолодження

Після евтектичного перетворення сплав буде мати структуру, що складається з аустеніту і графіту. При зниженні температури від евтектичної лінії до евтектоїдної аустеніт збіднюється вуглецем до складу S', вуглець, що виділився у виді графіту, нашаровується на графіт евтектичний. Нижче евтектоїдної температури починається евтектоїдне перетворення, при якому аустеніт складу S' розпадається на графіт і ферит. Як правило, евтектоїдний графіт нашаровується на вже наявний у структурі графіт. Зниження температури до кімнатної видимих змін у структурі не викликає, а кінцева структура чавуна буде складатися з фер ту і графіту. Така структура може вийти при повільному охолодженні чавуна у всіх інтервалах температури (рис. 5.10).

Рисунок 5.10 – Структура та схематичне зображення сірого чавуну на феритній основі

Для одержання сірого чавуна з ферито-перлітною структурою матриці необхідно робити охолодження з рідкого стану до евтектоїдної температури з такою ж швидкістю, як і в першому випадку, а охолодження нижче евтектоїдної температури варто вести з трохи більш високою швидкістю. При цьому частина аустеніту розпадається на ферит і графіт, а інші частини перетерплюють розпад на ферит і цементит-перліт. Кінцева структура охолодженого в такий спосіб чавуна буде складатися з графіту, перліту і фериту (рис. 5.11).

Рисунок 5.11 – Структура та схематичне зображення сірого чавуну на ферито-перлітній основі

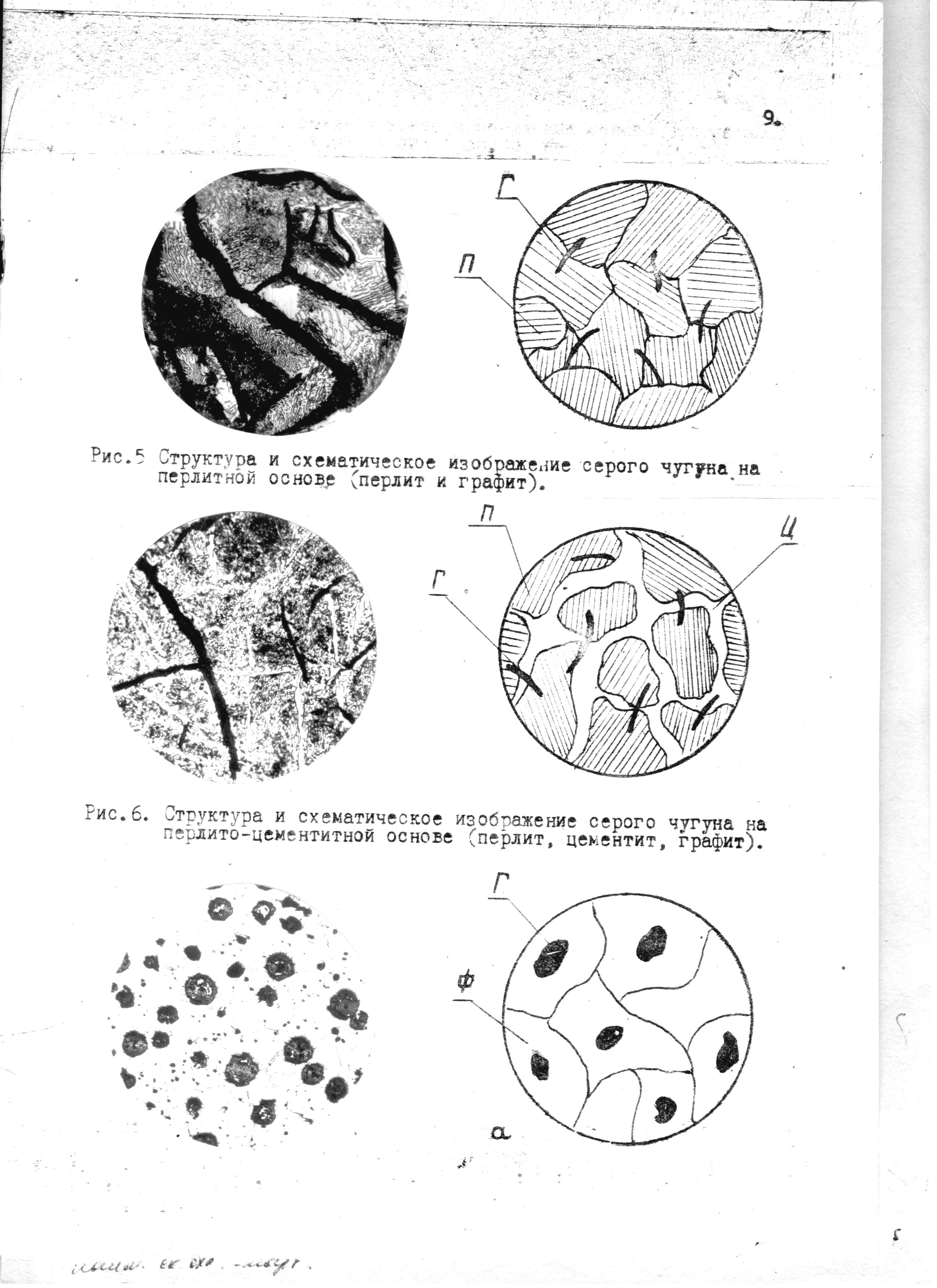

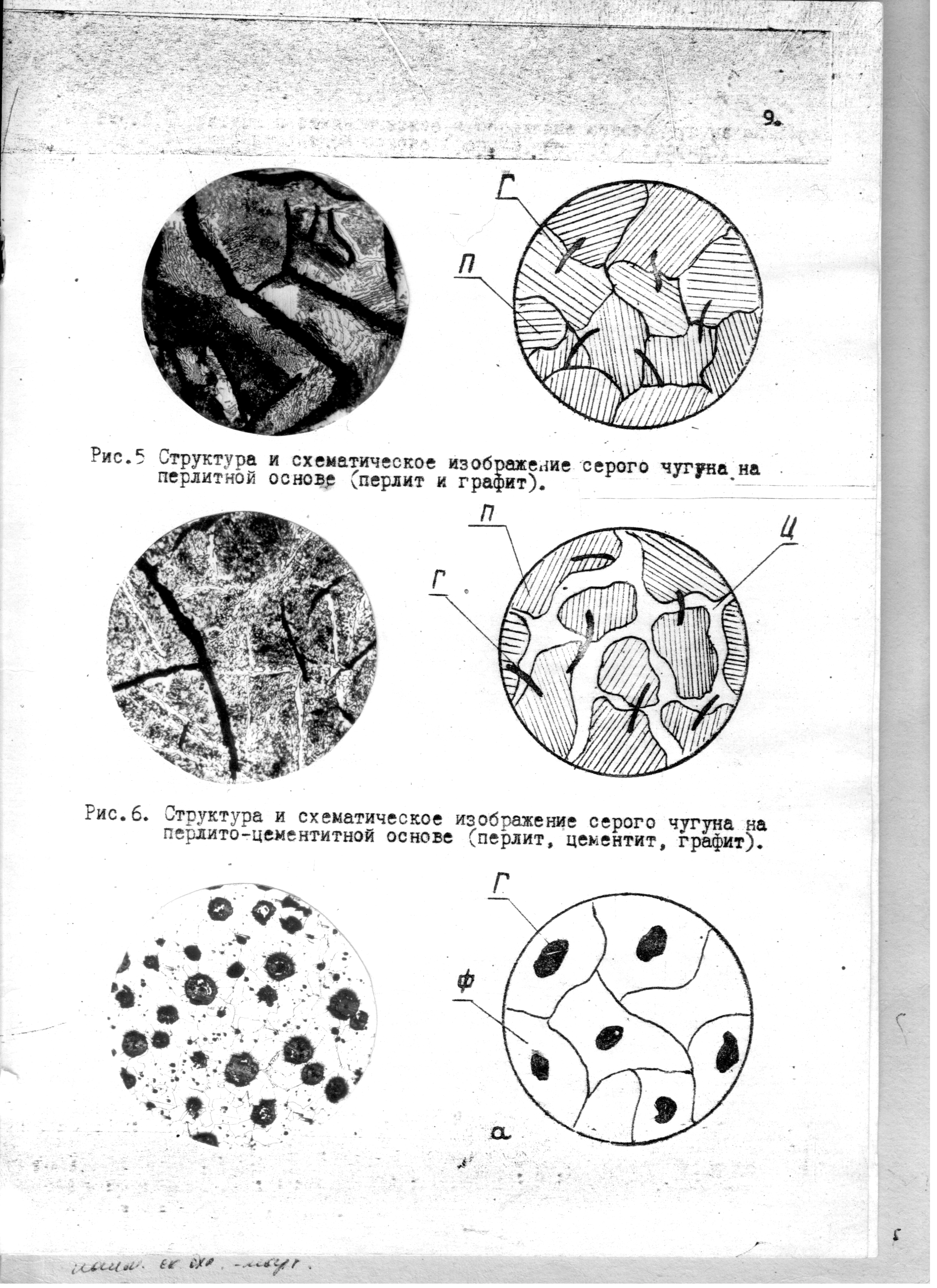

Якщо охолодження сірого чавуна вести від евтектоїдної температури прискорено, то в результаті евтектоїдного перетворення утвориться перлітна матриця. У цьому випадку виходить перлітний сірий чавун (рис. 5.12).

Рисунок 5.12 – Структура та схематичне зображення сірого чавуну на перлітній основі

Для одержання сірого чавуна на перлітно-цементитній основі необхідно робити прискорене охолодження від евтектичних температур. Після того, як рідина закристалізувалася в аустенітно-графітну евтектику, при прискореному подальшому охолодженні від евтектичної температури до етектоїдної температури відбувається виділення цементиту вторинного з аустеніту через зниження розчинності вуглецю в аустеніті. Прискорене охолодження нижче евтектоїдної температури приведе до утворення перліту. Таким чином, виходить сірий чавун на перлітно-цементитній матриці (рис. 5.13).

Рисунок 5.13 – Структура та схематичне зображення сірого чавуну на перлітно-цементитній основі

Сірі чавуни володіють цілою низкою гарних технологічних властивостей: високою рідкоплинністю і заповнюваністю форми, добре обробляються різанням, мають здатність значно поглинати вібраційні коливання, мало чуттєві до надрізів і до тріщин при знакоперемінних навантаженнях, мають невелику вартість. Поряд з цим сірі чавуни володіють низькою механічною міцністю. Основна причина цього – наявність графітних включень з гострими кінцями, що є концентраторами напруг.

Модифікування алюмінієм, ферросиліциєм, силікокальциєм, міддю дозволяє одержувати чавун, у якому металева основа складається в основному з перліту, хоча й зберігає пластинчасту форму, має оптимальні розміри графітних включень середньої завихренности, що найменш роз'єднує металеву основу. Особливою перевагою цих чавунів є менша чутливість їх до швидкості охолодження, тому вдається одержати однакову (перлітну) структуру в перетині товщиною від 5 - 10 мм до 100 мм і навіть вище.

Кращі результати підвищення міцності чавуна виходять при модифікуванні його магнієм чи церієм у кількості 0,03 - 0,07 %. При цьому виходить куляста форма графіту, яка у найменшому ступені знижує міцність металевої матриці.

На форму графітних включень значний вплив мають шкідливі домішки чавуна, в основному сіра і кисень, наявність яких утрудняє розгалуження графітних включень при рості. Ці елементи розташовуються між галузями графітного включення і сприяють росту крупнопластинчастих включень графіту. Церій і магній зв'язують ці шкідливі елементи в стійкі з'єднання і знижують їхній шкідливий вплив. При цьому графітне включення розгалужується настільки сильно, що виходить компактна, близька до кульової, форма.

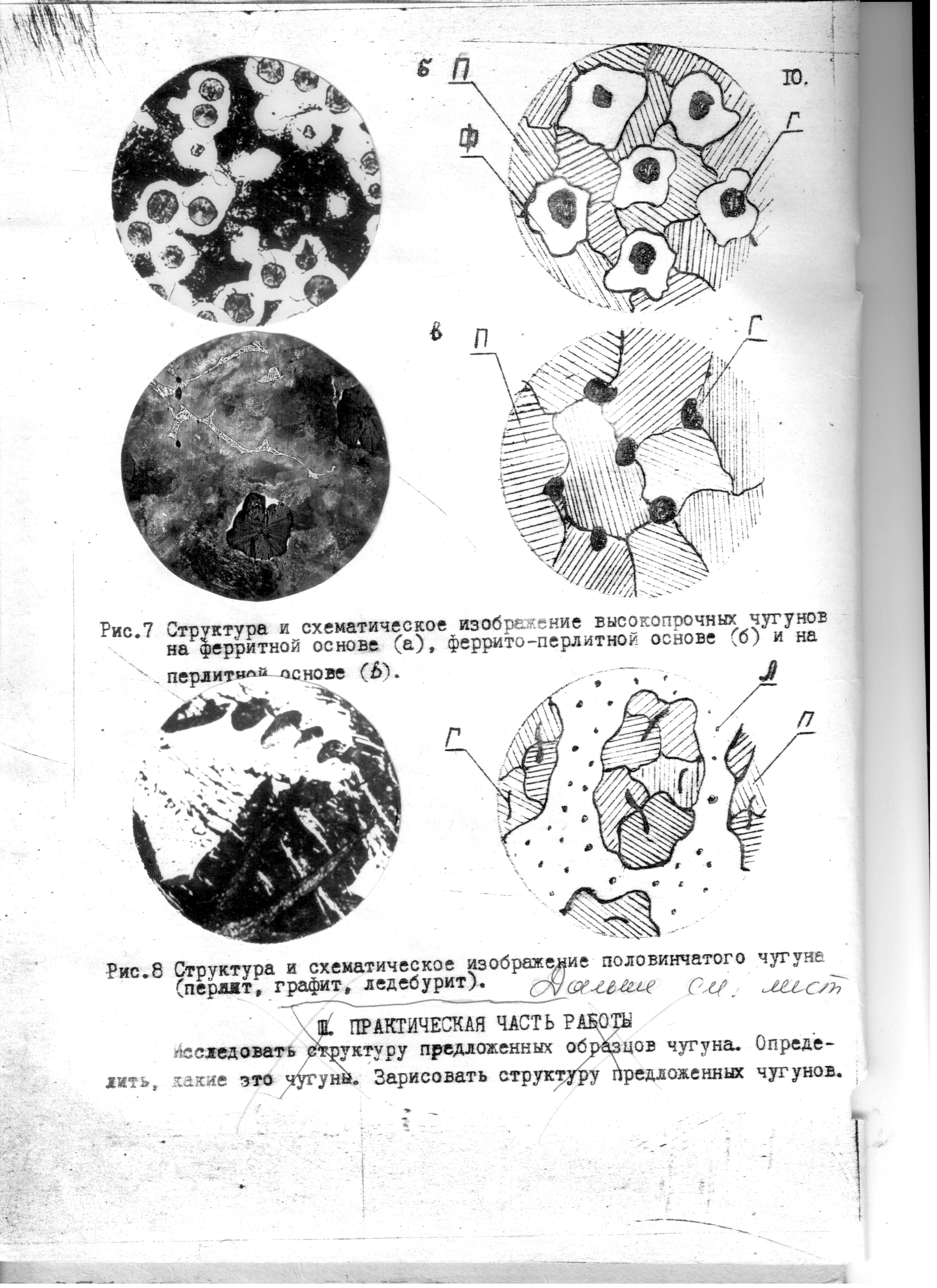

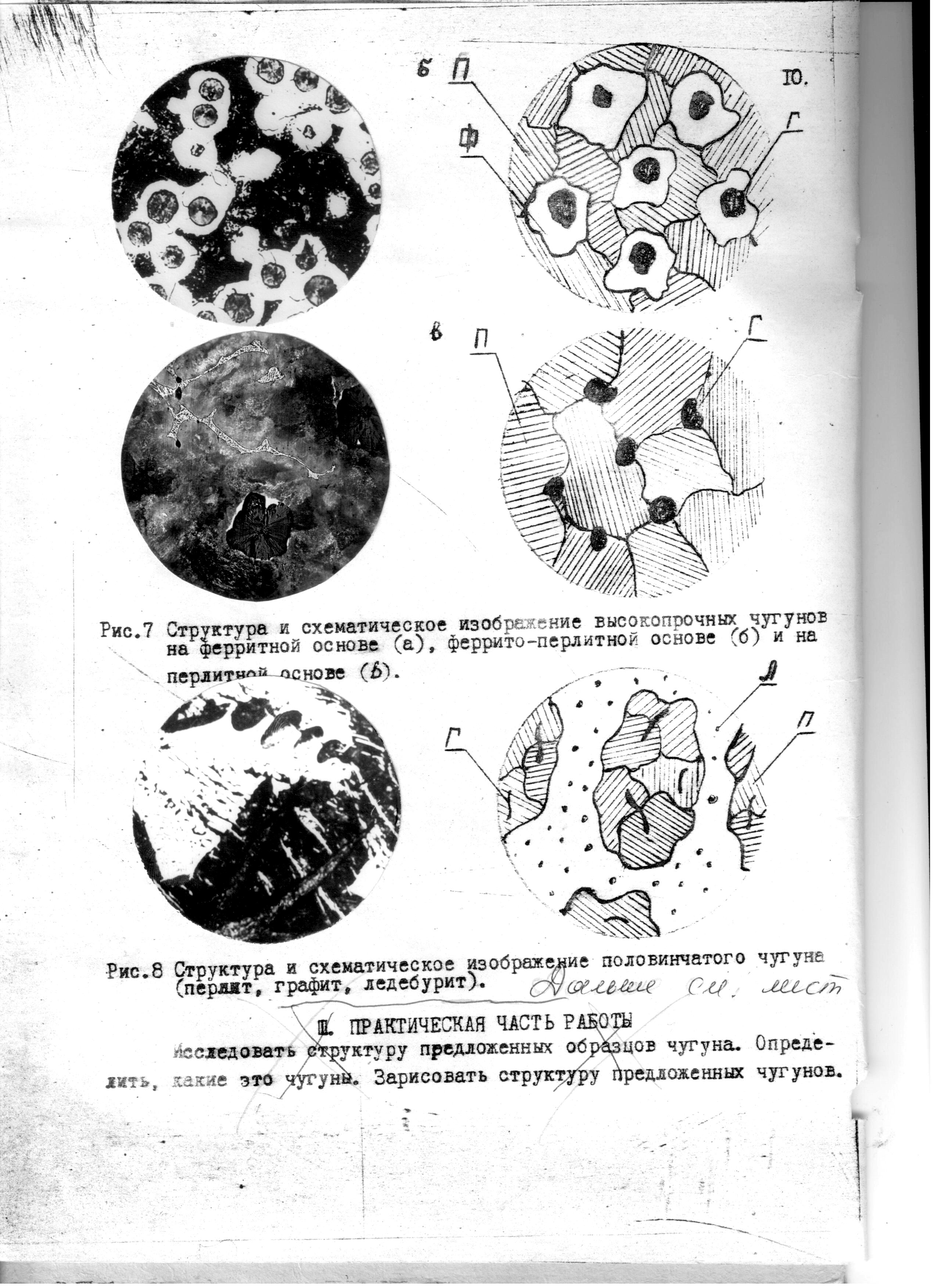

Процес структуроутворення чавунів з кулястим графітом такий, як і звичайних сірих чавунів. Ці чавуни через підвищену міцність називають високоміцними чавунами. Вони можуть мати в залежності від швидкості охолодження і хімічного складу різну металеву матрицю. Так само, як і сірі чавуни, високоміцні можуть мати феритну, ферито-перлітну, перлітну і перліто-цементитну матрицю і відрізняються від сірих звичайних чавунів тільки формою графіту (рис. 5.14

Рисунок 5.14 - Структура і схематичне зображення високоміцних чавунів

Значний вплив на міцність матриці чавунів (сірих і високоміцних) має хімічний склад чавунів. Домішки чавунів можуть зміцнювати металеву матрицю, впливати на кількість зв'язаного в карбіди вуглецю, можуть знижувати і підвищувати рідкоплинність чавуна. Такі елементи, як алюміній, кремній, нікель, мідь, кобальт сприяють утворенню графітних включень і називаються графітоутворюючими. А такі елементи, як вольфрам, марганець, хром, молібден, сірка і ванадій гальмують графітоутворення і сприяють одержанню вуглецю в зв'язаному виді. Ці елементи називаються карбідоутворюючими.

Сірка значно знижує рідкоплинність чавунів, тому в ливарних чавунах кількість сірки повинна бути обмежена. На противагу сірці фосфор значно збільшує рідкоплинність чавунів. Чавуни, що містять фосфор, мають у структурі потрійну фосфідну евтектику, що складається з фосфіду заліза, цементиту і фериту, що має низьку температуру плавлення (близько 960 °С). Наявність фосфористої рідини значно підвищує рідкоплинність чавунів, і тому при одержанні виливків тонкого перетину і при художнім литті застосовується чавун, легований фосфором до 1 %.

Сірі чавуни маркуються в залежності від механічних властивостей. Наприклад, СЧ 18 - букви показують, що це сірий чавун, число показує межу міцності при розтягуванні.

Високоміцні чавуни маркуються так само, як і сірі, в залежності від механічних властивостей. Наприклад, ВЧ 45-5 - букви показують, що це високоміцний чавун, перше число показує межу міцності при розтягуванні, а друге число - відносне подовження.

Таким чином, при високій швидкості кристалізації забезпечується утворення в чавунах цементиту (білі чавуни), а при малій швидкості охолодження - графіту (сірі чавуни). При відповідній швидкості охолодження можуть зародитися і рости обидві високовуглецеві фази - графіт і цементит. У цьому випадку структуроутворення починається звичайно як у сірих, а закінчуватися, як у білих чавунах з виділенням цементитно-аустенітної евтектики - ледебуриту (рис. 5.15). Найчастіше утворюються половинчасті чавуни у великому виливку. У поверхневій зоні такого виливка, затвердевающей в умовах швидкого охолодження, кристалізується цементит і аустеніт, у серцевині, в умовах повільного охолодження, кристалізується аустеніт і графіт. У проміжній зоні, в умовах помірної швидкості охолодження, кристалізується аустеніт, цементит і графіт. Це зона половинчастого чавуна.

Рисунок 5.15 - Структура і схематичне зображення половинчастих чавунів

У деяких чавунних виливках спеціально одержують таку складну структуру. Наприклад, валки прокатних станів охолоджуються при виготовленні їх із чавуна таким чином, щоб поверхня їх вийшла зі структурою білого чавуна, а серцевина - зі структурою сірого чавуна. Така структура забезпечує валку високу твердість поверхні і порівняно високу міцність, через підвищену в'язкість серцевини. Перехідна зона між вибіленою поверхнею і сірою серцевиною буде мати структуру половинчастого чавуна.