- •Вступление.

- •1.2. Розміри, допуски розмірів, допуски форми, взаємного розташування.

- •1.2.1. Точність геометричних параметрів деталей. Розміри елементів

- •1.2.2. Точність форми та взаємного розташування поверхонь.

- •Общая ось и общая плоскость симметрии нескольких элементов по гост 24642-81 (ст сэв 301-76)

- •Условные обозначения отклонений формы и расположения поверхности по гост 2.308-79 (ст сэв 368-76)

- •Типы и условное обозначение на чертежах направлений неровностей поверхности

Розміри, допуски розмірів, допуски форми,

взаємного розташування. Посадки. Класи

точності, шорсткість поверхонь деталей.

1. Деталі машин. Особливості розрахунку.

1.2. Розміри, допуски розмірів, допуски форми, взаємного розташування.

Класи точності, шорсткість поверхонь деталей.

1.2.1. Точність геометричних параметрів деталей. Розміри елементів з’єд-

нання, види розмірів. Система допусків і посадок. Квалітет. Позна-

чення на кресленнях допусків розмірів.

1.2.2. Точність форми та взаємного розташування поверхонь. Допуски фор-

ми, основні види відхилень форми поверхонь. Класи точності. Позна-

чення на кресленнях допусків форми і розташування поверхонь і про-

філів.

Вступление.

Машиностроение - важнейшая отрасль промышленности (его продукция - машины различного назначения) поставляются всем отраслям национальной экономики Украины.

Весьма актуальна проблема повышения технологического обеспечения точности в машиностроении. Точность в машиностроении имеет большое значение для повышения эксплуатационных качеств машины и технологии их производства.

Решение вопросов точности должно решаться комплексно. Так повышение точности механической обработки снижает трудоемкость сборки в результате устранения пригоночных работ и обеспечения взаимозаменяемости деталей изделия. Особое значение имеет точность при автоматизации производства. С развитием автоматизации производства проблема получения продукции высокого качества становится все более актуальной.

1.2. Розміри, допуски розмірів, допуски форми, взаємного розташування.

Класи точності, шорсткість поверхонь деталей.

1.2.1. Точність геометричних параметрів деталей. Розміри елементів

з’єднання, види розмірів. Система допусків і посадок. Квалітет.

Позначення на кресленнях допусків розмірів.

При изготовлении деталей, даже одинаковых, их размеры не могут получиться абсолютно одинаковыми.

Детали машин, особенно быстроизнашиваемые, могут заменяться новыми, которые изготавливаются заранее на ремонтных предприятиях с определённой точностью, позволяющей ставить их на место изношенных без какой-либо предварительной подгонки или доработки. Такие детали получили название запасные части.

На этом основан принцип взаимозаменяемости в машиностроении. Взаимозаменяемые детали должны быть одинаковыми по материалу, размерам, прочности, твёрдости, качеству обработки поверхности и другим показателям.

Простейшие геометрические тела, составляющие детали, будем называть их элементами.

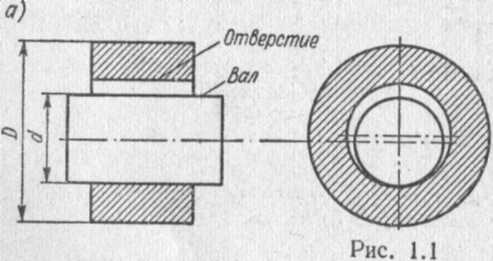

Две детали, элементы которых входят друг в друга, образуют соединение. Такие детали называются сопрягаемыми деталями, а поверхности соединяемых деталей – сопрягаемыми поверхностями. Поверхности тех элементов деталей, которые не входят в соединение с поверхностями других деталей, называются несопрягаемыми поверхностями.

Один из размеров соприкасающихся поверхностей носит название охватывающего, а другой – охватываемого.

Сопрягаемые детали могут быть ограничены поверхностями различной формы:

- цилиндрическими;

- коническими;

- винтовыми;

- плоскими.

Соединения деталей, имеющих цилиндрические поверхности различной формы с круглым поперечным сечением, называются гладкими цилиндрическими.

Рис.1. Гладкое цилиндрическое соединение.

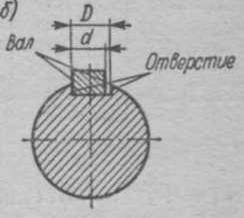

Если сопрягаемыми поверхностями каждого элемента соединения являются две параллельные плоскости, то соединение называется плоским соединением с параллельными плоскостями или просто плоским (рис.2):

Рис.2. Плоское соединение.

Примечание: здесь и в дальнейшем термины «вал» и «отверстие» относятся не только к

цилиндрическим деталям круглого сечения, но и к элементам деталей дру-

гой формы (например, ограниченным двумя параллельными плоскостями).

При этом охватывающая поверхность носит название отверстия, охватываемая – вала, а соответствующие им размеры – диаметры отверстия и вала.

Под размером элементов, образующих гладкие соединения, и аналогичных несопрягаемых элементов понимается: в цилиндрических соединениях – диаметр, в плоских – расстояние между параллельными плоскостями по нормали к ним. В более узком смысле Размер — числовое значение линейной величины (диаметр, длина и т. д.) в выбранных единицах измерения.

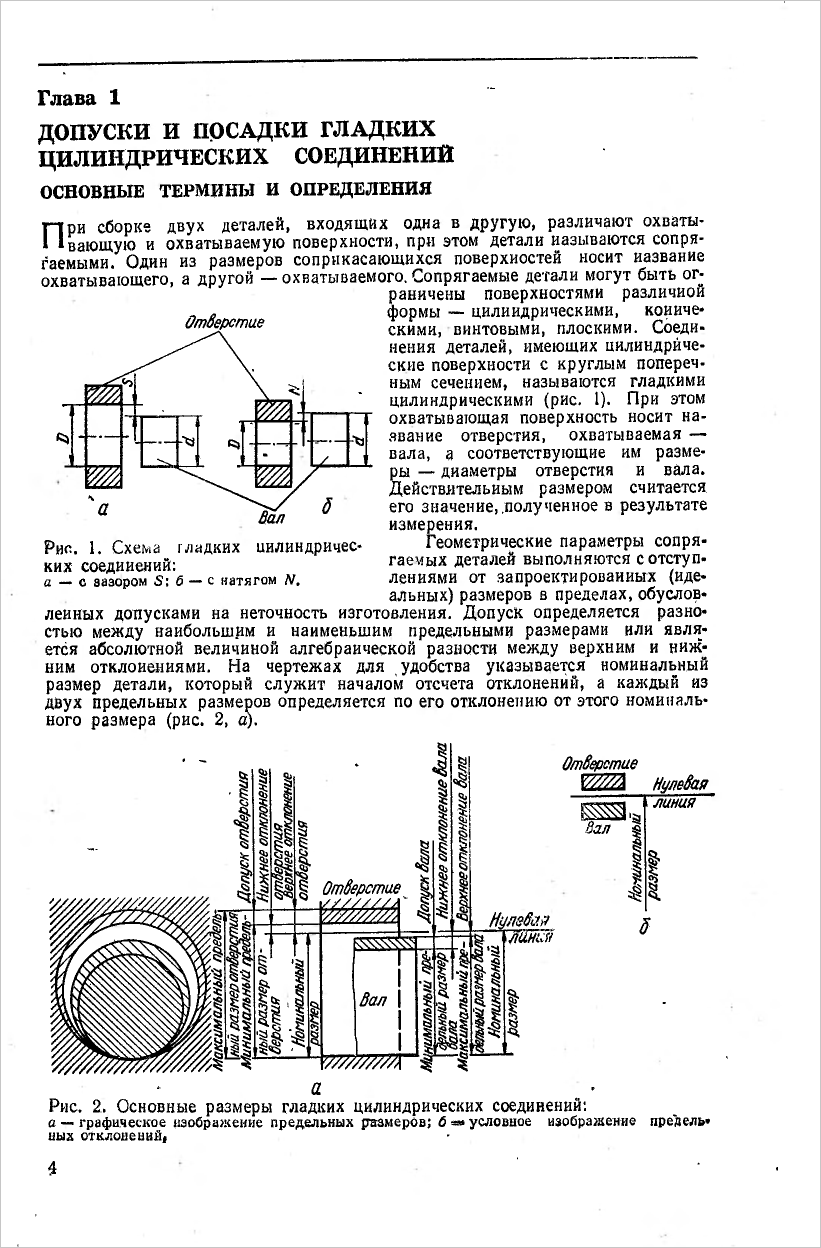

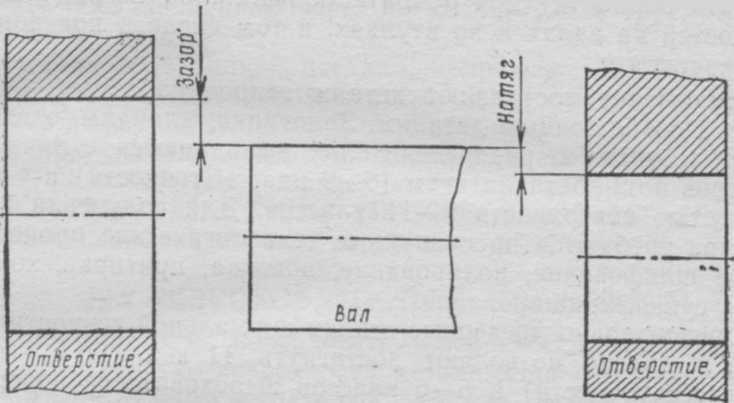

Рис.3. Схема гладких цилиндрических соединений

(разность размеров отверстия и вала):

а – с зазором S; б – с натягом N;

S – зазор, N –натяг, D – диаметр отверстия, d – диаметр вала.

Основные положения, термины и определения, относящиеся к понятию размеры, рассмотрим на примере системы допусков и посадок для гладких цилиндрических соединений, в которых различают две детали:

- отверстие - охватывающая деталь (термин, применяемый для обо-

значения внутренних (охватывающих) элементов деталей;

- вал - термин, применяемый для обозначения наружных (охватывае-

мых) элементов деталей.

Приняты три вида размеров:

1). Номинальным называют размер, который задаётся конструктором на чертеже и относительно которого определяются предельные размеры и отсчитываются предельные отклонения.

Чтобы детали были взаимозаменяемыми и их можно было собирать в узлы без дополнительных подгонок, они должны изготавливаться с определёнными, заранее заданными отклонениями от номинального размера.

От того, насколько точно по отношению к требованиям чертежа изготовлена деталь, зависят работоспособность и долговечность узла, а следовательно, и машины после ремонта.

2). Действительным называют размер, установленный измерением детали с допустимой погрешностью.

Действительные размеры изготовленных деталей несколько отличаются от номинальных, поэтому для установления границ возможных колебаний действительных размеров введены два предельных размера – верхнее и нижнее.

3). Предельными называют допустимые размеры, между которыми должен находиться или которым может быть равен действительный размер детали.

Верхнее отклонение – алгебраическая разность между наибольшим и номинальным размерами, нижнее – между наименьшим и номинальным размерами.

Отклонения могут быть положительными, отрицательными и равными нулю.

Геометрические параметры сопрягаемых деталей выполняются с отступлениями от запроектированных (идеальных) размеров в пределах, обусловленных допусками на неточность изготовления.

Допуском называют разность между наибольшими и наименьшими предельными размерами. Допуск характеризует точность размера: чем меньше допуск, тем выше точность.

От того, насколько точно по отношению к требованиям чертежа изготовлена деталь, зависит работоспособность и долговечность узла, а следовательно, и машины при изготовлении или после ремонта.

В зависимости от требований, предъявляемым к сочленяемым деталям, задаются различные величины допусков, характеризующие класс точности. Нужная точность размеров деталей при изготовлении определяется системами допусков на различные соединения.

Допуск влияет на трудоёмкость изготовления и себестоимость детали. Изготовление детали с меньшим допуском требует применения более точных оборудования и средств измерения, что удорожает деталь. В строительном машиностроении наиболее высоким является второй класс точности.

Рис.4. Основные размеры гладких цилиндрических соединений:

а – графическое изображение предельных размеров;

б – условное изображение предельных отклонений.

На чертежах для удобства указывается номинальный размер детали, который служит началом отсчёта отклонений, а каждый из двух предельных размеров определяется по его отклонению от этого номинального размера (рис.4а).

На машиностроительных чертежах номинальные размеры и предельные отклонения проставляются в миллиметрах без указания размерности.

На чертежах допуски размеров, годных для сборки деталей, обозначают верхним и нижним предельными отклонениями.

Верхнее отклонение - алгебраическая разность между наибольшим предельным и номинальными размерами.

Нижнее отклонение - алгебраическая разность между наименьшим предельным и номинальным размерами.

Числовые значения основных отклонений отверстий и валов приведены в ГОСТ 25346—82.

Верхнее и нижнее отклонения проставляются за номинальным размером обязательно со знаком «+» или – более мелким шрифтом (например, надпись

40

означает, что наибольший размер детали равен 40, 25 мм . а наименьший 39,85 мм).

Предельные отклонения равные нулю, не указывают, проставляют лишь одно отклонение – положительное на месте верхнего или отрицательное на месте нижнего, например,

25

означает, что наибольший размер 25, 3 мм , наименьший 25 мм, или

15

означает, что наибольший размер 15 мм, наименьший 14,8 мм.

Предельные

отклонения, равные по абсолютной

величине, но имеющие разные знаки,

проставляют один раз со знаком « »

таким же шрифтом, как и номинальный

размер, например,

»

таким же шрифтом, как и номинальный

размер, например,

50 0,25

Означает, что наибольший размер 50,25 мм, наименьший 49,75 мм.

Отклонения указывают после номинального размера тремя способами:

I – условно, с указанием буквенного обозначения поля допуска вала (строчными буквами) или отверстия (прописными буквами латинского алфавита: основной вал обозначают h, основное отверстие обозначают Н) и квалитета

Квалитет - совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Квалитет характеризует точность размеров, определяемую величиной полей допусков. Квалитеты обозначают так: 01, 0, 1, 2, …. Квалитет 01 соответствует самому высокому уровню точности. Квалитеты (классы точности) , характеризуя степень точности размера, определяют необходимость применения тех или иных методов и средств обработки деталей.

Рис.5. График зависимости стоимости обработки

от квалитета точности изделия.

, например,

ø15Н10

означает, что 15 – номинальный размер, Н – поле допуска отверстия, 10 – квалитет отверстия),

ø45е7

означает, что 45 – номинальный размер, е – поле допуска вала, 7 – квалитет вала;

II – численно, с указанием величины предельных отклонений, например,

ø15 ,

ø45

,

ø45 ;

;

III – смешанно, например,

ø15Н10 , ø45е7 .

Численное обозначение отклонений рекомендуется для размеров, которые в процессе изготовления проверяются универсальными средствами измерения (штангенциркулем, гладким микрометром, рычажной скобой и др.). Если на чертежах допуски размеров не указаны, точность изготовления деталей соответствует 12 – 17 квалитетам.

Вал и отверстие в машине могут быть подвижны относительно друг друга (вал вращается во втулке) или неподвижны ( втулка подшипника скольжения запрессована в корпусе). В зависимости от условий эксплуатации предусматривают различные степени подвижности или неподвижности деталей,

образующих соединение. Разность между размерами отверстия и вала до сборки определяет характер соединения или посадку.

Посадкой называется характер соединения деталей, определяемый величиной получающихся зазоров или натягов (рис.3 и 6).

Если размер отверстия больше размера вала, то разность между ними, характеризующая степень подвижности деталей, называется зазором (рис.5.):

Рис.6. Зазор и натяг.

S = D – d . (1)

Зазор характеризует большую или меньшую свободу относительного перемещения деталей соединения. Если до сборки размер вала больше размера отверстия, то разность между ними, характеризующая степень прочности соединения деталей после сборки, называют натягом.

N = d – D . (2)

Натяг характеризует степень сопротивления взаимному смещению деталей в соединении. В необходимых случаях зазор может быть выражен как натяг со знаком минус (S = - N), а натяг – как зазор со знаком минус (N = - S).

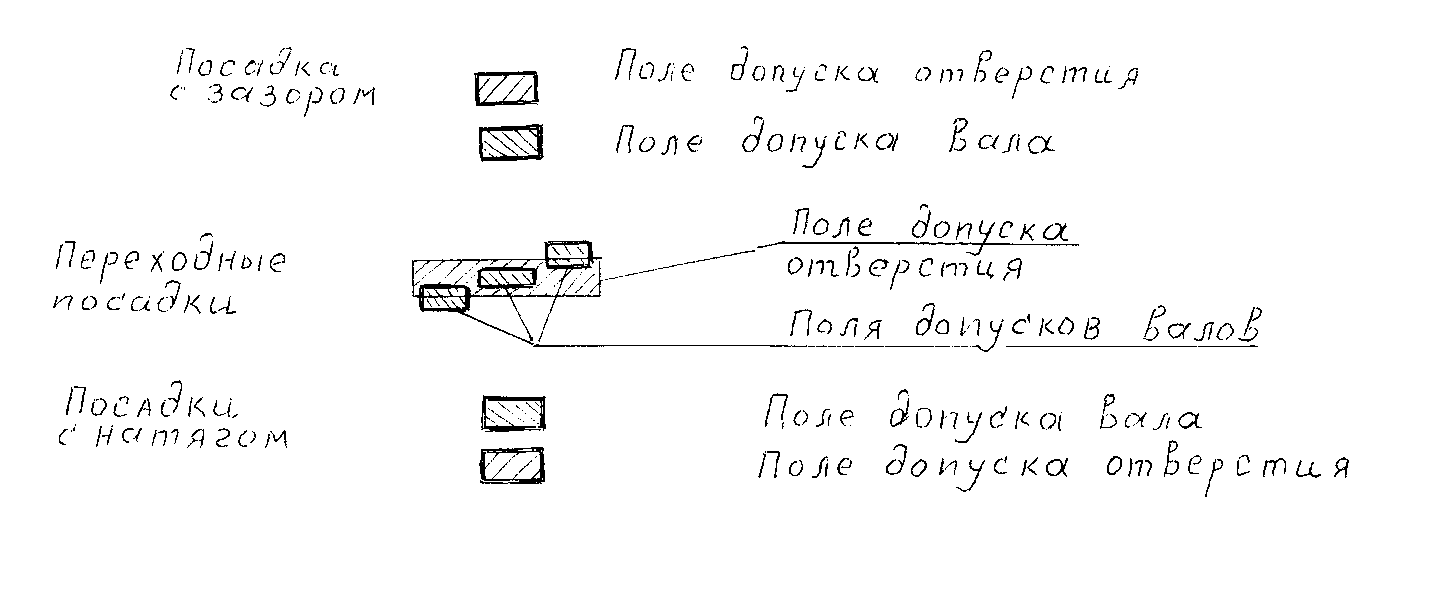

Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению. В зависимости от сочетаний предельных отклонений вала и отверстия различают три группы посадок:

1 – с зазором;

2 – с натягом;

3 – переходные (переходная посадка в собранных соединениях может давать зазор

или натяг).

При этом номинальный размер у вала и отверстия будет одинаков. Переходная посадка в собранных соединениях может давать зазор или натяг. прессованные соединения предусматривают соединение деталей с натягом. В подвижных посадках обязателен зазор между деталями.

Увеличение зазора между подвижными деталями повышает динамические действия, вызывает увеличение износа. Поэтому руководящими документами устанавливаются допуски на износ.

Посадки на сборочных чертежах также могут быть указаны тремя способами, при этом в числителе указывают предельные отклонения отверстия, а в знаменателе – вала:

I - условно, например,

ø25

означает, что 25 – номинальный размер посадки,

Н и 8 – поле допуска и квалитет отверстия,

е и 7 – поле допуска и квалитет вала);

II

- численно, например, ø25

III

- смешанно, например, ø25

Допускается при условном и смешанном обозначении указывать посадки дробью через косую черту или тире, например,

ø25Н8/е7 , ø25Н8-е7 .

Исходя из заданной посадки, например,

ø25Н8/е7

размер отверстия на подетальном чертеже будет обозначен ø25Н8 , а размер вала –ø25е7 .

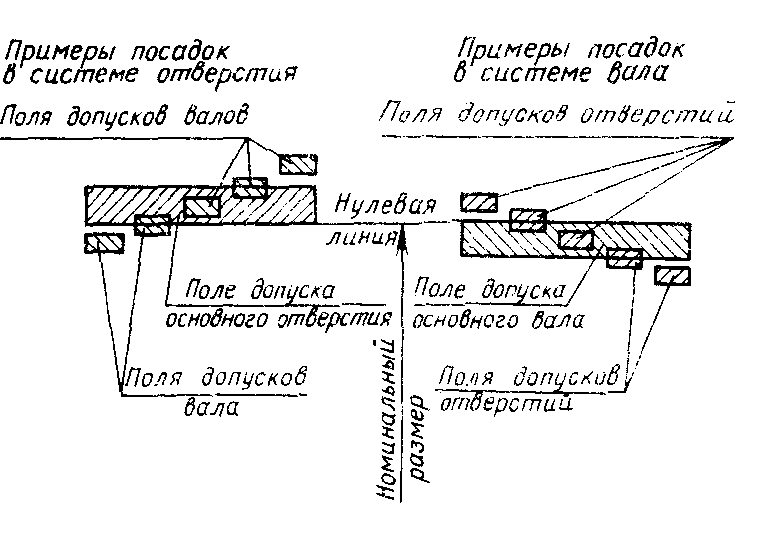

Рис.7. Примеры посадок.

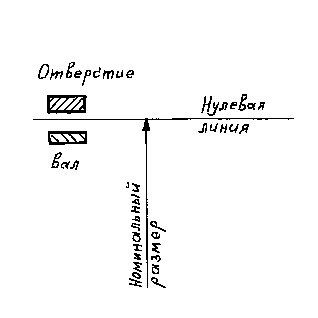

Нулевая линия – линия, соответствующая номинальному размеру. Обычно нулевую линию проводят горизонтально. Тогда вверх от нулевой линии откладываются положительные отклонения, вниз – отрицательные. Независимо от знаков предельных отклонений для одного и того же элемента детали линия верхнего отклонения всегда выше линии нижнего отклонения.

Рис.8. Нулевая линия.

Поле допуска — поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Существует единая система допусков и посадок (ЕСДП). Для возможностей изготовления деталей с различной точностью и образования посадок с различными величинами зазоров или натягов установлено 19 квалитетов (классов точности), 27 полей допусков валов и 27 полей допусков отверстий.

Поля допусков валов ЕСДП обозначают строчными буквами латинского алфавита. Основной вал обозначают h ( в ранее существовавшей системе ОСТ – В). Поля допусков отверстий ЕСДП обозначают аналогичными прописными буквами. Основное отверстие обозначают Н (в системе ОСТ –А.

В том случае, когда отклонения размеров и посадок задаются условно, они определяются по таблицам стандартов (ГОСТ 25346-82, СТ СЭВ 145-75, СТ СЭВ 144-75) или по таблицам справочников по допускам и посадкам.

Рис.9. Схемы полей допусков для разных случаев посадок.

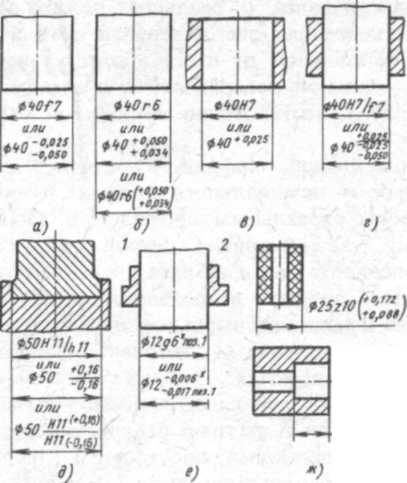

Примеры обозначений полей допусков и посадок на чертежах приведены на рис.10:

Рис.10. Примеры обозначений полей допусков

и посадок на чертежах.

Т.о. Каждая деталь должна изготовляться с минимальными трудовыми и материальными затратами. Эти затраты можно сократить в значительной степени правильным выбором варианта технологического процесса, его оснащения, механизации и автоматизации, применения оптимальных режимов обработки и правильной подготовки производства. На трудоемкость изготовления детали оказывают особое влияние ее конструкции и технические требования на изготовление.

Токарно-винторезные станки нормальной точности, как например, 16К20, 1А616 и др. позволяют получать 6 квалитет при наружном точении и 7 квалитет при обработке отверстий, что соответствует 2 классу точности, достигать 6 -7 классов шероховатости поверхности, а при использовании эльборовых резцов – 9 класса шероховатости. Такая точность позволяет производить обработку при ремонте большинства посадочных поверхностей на валах и во втулках, в том числе и под подшипники качения.

Исключения составляют детали гидроаппаратуры, относящиеся к особо точным деталям. Золотники, клапаны, отверстия под золотники в распределителях выполняются с точностью размеров по 2 – 5 квалитетам (6 – 9 классы точности) и с шероховатостью поверхности 9-11 классов. Для получения такого качества требуются прецизионные технологические процессы – тонкое шлифование, полирование, доводка, притирка, хонингование, суперфиниширование.

Горизонтально-фрезерные станки нормальной точности 6Р80, 6Р82 и др. Позволяют достигнуть 11 квалитета точности (4 класса точности) и 5 – 6 классов шероховатости поверхностей. Использование эльборовых фрез позволяет повысить точность обработки до 9 квалитета (3 класс точности) и получать шероховатость поверхности 7 – 8 классов.