Введение

Электрические аппараты подразделяются на два вида - аппараты высокого напряжения и аппараты низкого напряжения.

Среди аппаратов низкого напряжения существует несколько обособленных разновидностей:

-

автоматические регуляторы;

-

реле и электромеханические преобразователи автоматики;

-

статические преобразователи

-

аппараты управления

-

аппараты, устанавливаемые в распределительных устройствах

Под электрическими аппаратами управления будем понимать аппараты, осуществляющие управление режимом работы электрооборудования промышленных предприятий, а также управление режимом работы распределительных сетей низкого напряжения.

Аппараты управления режимом работы электрооборудования, обычно называемые аппаратами управления, включают в себя контакторы, пускатели, контроллеры, путевые выключатели и переключатели, командоаппараты, реле управления и др.

В аппаратах управления в качестве контактных и токоведущих материалов очень широко применяются медь или материалы на их основе. Замена медных токоведущих частей аппаратов на алюминиевые требует прежде всего создания надежных болтовых контактных соединений алюминиевых токоведущих элементов.

Разработка и усовершенствование аппаратов управления в промышленности ведется сейчас в направлении уменьшения их габаритов и металлоемкости. Усовершенствование технологии аппаратов и прежде всего автоматизация слесарно-сборочных и контрольно-измерительных операций, где доля ручного труда наибольшая, - это важный резерв электроаппаратных производств, позволяющий снизить трудоемкость в несколько раз.

1. Расчет токоведущего контура

1.1 Определений размеров

Расчет токоведущих частей контактора в номинальном режиме работы проводим с учетом эквивалентного длительного тока.

![]() А,

А,

где ПВ% = 75 %- продолжительность включения;

Z =600 -допустимое число циклов включения;

![]() =

100 А - номинальный ток главной цепи.

=

100 А - номинальный ток главной цепи.

Сравнивая

![]() и

и

![]() ,

дальнейший расчет токоведущего контура

проводим по большему из этих значений,

т. е.

,

дальнейший расчет токоведущего контура

проводим по большему из этих значений,

т. е.

![]() =

127 А

=

127 А

![]() >

>

![]() =100

А.

=100

А.

1.1.1 Расчет размеров токоведущих частей

Оценим размеры токоведущих частей прямоугольного сечения по эквивалентному току. Толщина токоведущей шины.

,

,

где

![]() =1,74*10-8

Ом*м - удельное электрическое сопротивление;

=1,74*10-8

Ом*м - удельное электрическое сопротивление;

![]() =0,0043

=0,0043![]() с-1

- температурный коэффициент металла

контактов;

с-1

- температурный коэффициент металла

контактов;

![]() =

95

=

95

![]() с

- допустимая температура;

с

- допустимая температура;

![]() = 40

= 40

![]() с

- температура окружающей среды;

с

- температура окружающей среды;

![]() =10

Вт/(м2*град)

- коэффициент теплопередачи;

=10

Вт/(м2*град)

- коэффициент теплопередачи;

![]() =3

- коэффициент геометрии,

=3

- коэффициент геометрии,

![]() м.

м.

Принимаем для тока I=127 А размеры стандартной шины а=3*10-3 м, b=20*10-3м

1.2 Расчет температуры нагрева токоведущих частей в номинальном режиме

![]()

![]() с,

с,

где p =2*(a + b) = 4,6*10 -2 м - периметр;

q = а * b = 6*10 -5 м2 площадь поперечного сечения;

должно

выполняться условие

![]() <

<

![]() ,т. е. 51,5

,т. е. 51,5![]() с

с

![]() 95

95![]() с.

с.

1.3 Расчет термической стойкости

В

режиме короткого замыкания рассчитаем

термическую стойкость токоведущих

частей. Допустимую температуру нагрева

в режиме короткого замыкания примем

равной

![]() =250

=250

![]() с

с

![]() ,

,

где

![]() - плотность материала контакта, для меди

- плотность материала контакта, для меди

![]() = 8900 кг/м3

= 8900 кг/м3

С

=390Дж/кг*![]() с

– теплоемкость.

с

– теплоемкость.

1.4 Расчет размеров гибкого соединения

Толщина гибкого шунта

![]() м,

м,

где

![]() =

6*10-5

м2

-

площадь поперечного сечения шунта;

=

6*10-5

м2

-

площадь поперечного сечения шунта;

![]() =

20*10-3

м

- ширина шунта;

=

20*10-3

м

- ширина шунта;

![]() -

коэффициент заполнения.

-

коэффициент заполнения.

1.5 Определение переходного сопротивления

Для

медных шин при токе меньшим 200 А

![]() А/мм2.

А/мм2.

1.5.1 Расчет силы контактного нажатия

![]() Н,

Н,

где

![]() 0,7

кг/мм2

- удельное давление в контактирующих

частях;

0,7

кг/мм2

- удельное давление в контактирующих

частях;

![]() мм2.

мм2.

По величине необходимого контактного нажатия выбираем болты М6 с расчетной силой затяжки F = 2,9 кН, число болтов m = 4.

Расстояние

между центрами болтов выбирается не

менее (2,2![]() 2,4)

d,

где d - диаметр болта, м.

2,4)

d,

где d - диаметр болта, м.

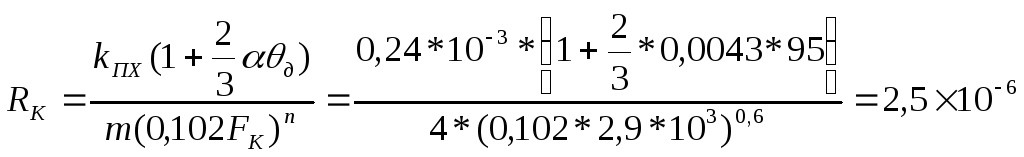

1.5.2 Переходное сопротивление контактирующих поверхностей

Ом,

Ом,

где ![]() =0,24*10

-3

- коэффициент, зависящий от материала

и состояния поверхности контактирующих

поверхностей;

=0,24*10

-3

- коэффициент, зависящий от материала

и состояния поверхности контактирующих

поверхностей;

1.5.3 Омическое сопротивление контакта

![]() Ом,

Ом,

где

![]() мм - длина контактного соединения.

мм - длина контактного соединения.

1.5.4 Переходное сопротивление контакта

![]()

![]() Ом.

Ом.

1.6 Расчет превышения температуры контактного соединения.

При номинальном режиме температуры контактного соединения не должна превышать температуру нагрева примыкающих к нему шин больше чем на 10 градусов и быть больше допустимой.

![]()

![]() с,

с,

где SK =2*(а+b)*l = 2*(3+20)*10-3*20,4*10-3=9,3*10-4 м2 - полная наружная поверхность контактного соединения.

2. Расчет коммутирующих контактов

2.1 Расчет сил контактного нажатия

Для одноточечных контактов сила контактного нажатия

Н,

Н,

где n =2 число контактных площадок, характеризующее форму контактной поверхности, при точечном контакте;

![]() К

- температура точки касания;

К

- температура точки касания;

К

температура контактной площадки;

К

температура контактной площадки;

![]() =

390 Вт/(мк) - удельная усредненная

теплопроводность токоведущего проводника,

применяемая здесь;

=

390 Вт/(мк) - удельная усредненная

теплопроводность токоведущего проводника,

применяемая здесь;

В=2,4![]() 10-8

(В/мк)2

- число Лоренца;

10-8

(В/мк)2

- число Лоренца;

Нb=11*108 Н/м2 твердость контактной поверхности по Бринеллю;

2.2 Расчет переходного сопротивления.

![]() ,

,

где n - коэффициент формы контактной поверхности, n=0,6 для линейного контакта;

2/3 - коэффициент, учитывающий уменьшение температуры по мере удаления от площадки касания;

![]() =0,11*10-3

- коэффициент, учитывающий материал и

состояние контактной поверхности.

=0,11*10-3

- коэффициент, учитывающий материал и

состояние контактной поверхности.

2.3 Расчет нагрева контактов в номинальном режиме.

2.3.1 Расчет падения напряжения в токоведущем контуре аппарата при замкнутых коммутирующих контактах.

![]() мВ.

мВ.

2.3.2 Расчет превышения температуры контактной площадки коммутирую-щего контакта.

![]() 0

с;

0

с;

где

![]() =3,9*102

Вт(м ºС)

–

удельная усредненная теплопроводность

материала коммутирующих котактов.

=3,9*102

Вт(м ºС)

–

удельная усредненная теплопроводность

материала коммутирующих котактов.

Сравниваем с допустимым значением 0,1 0с > 0,09 0c, Условие выполняется.

2.3.3 Расчет температуры контактной площадки

![]()

![]() 0c

0c

![]() 0c

0c

Сравнивая

с

![]() получим:

91,3

получим:

91,3

![]() 95

0c

Условия выполняется.

95

0c

Условия выполняется.

2.4 Расчет износа контактов

2.4.1 Расчет удельного массового износа

![]()

где

![]() = 2 - коэффициент неравномерности;

= 2 - коэффициент неравномерности;

![]() =

0,2 - опытный коэффициент износа;

=

0,2 - опытный коэффициент износа;

![]() =0,2

- опытный коэффициент износа;

=0,2

- опытный коэффициент износа;

n = 6 - кратность тока отключения.

2.4.2 Расчет изнашиваемой части объема контакта и линейного износа

![]() м3,

м3,

где N =0,01 млн. допустимое число циклов включения;

![]() =

8900 кг/м3

плотность материала контакта.

=

8900 кг/м3

плотность материала контакта.

![]() м.

м.

Надежная

работа контактов возможна, если их износ

по толщине не превышает значения

0,5![]() 0,75

от первоначальной толщины.

0,75

от первоначальной толщины.

2.5 Провал контакта

![]() м3.

м3.

2.6 Расчет короткого замыкания

2.6.1 Расчет начального тока сваривания

![]() А,

А,

где

![]() А/кгс0,5

- коэффициент, выбирается из таблицы в

зависимости от конструкции контактов

и формы их поверхности.

А/кгс0,5

- коэффициент, выбирается из таблицы в

зависимости от конструкции контактов

и формы их поверхности.

2.6.2 Расчет тока приваривания контактов.

![]() А.

А.

2.6.3 Расчет площади SO и силы электродинамического отталкивания

![]() м2,

м2,

где

![]() = 383*106

Н/м2-

удельное сопротивление материала

контактов смятию.

= 383*106

Н/м2-

удельное сопротивление материала

контактов смятию.

![]() Н.

Н.

Выполняется

условие

![]() .

.

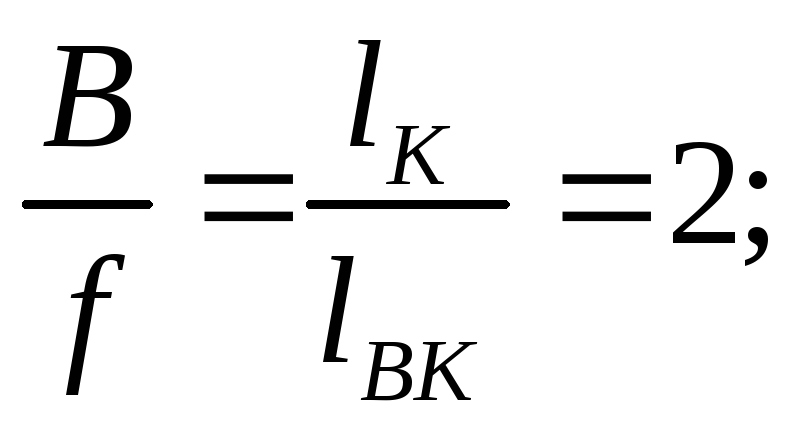

3. Кинематический расчет привода

3.1 Характеристика противодействующих сил.

3.1.1 Расчет силы предварительного сжатия контактных пружин всех полюсов

![]() Н,

Н,

где

![]() -

отношение плеч, принимаем

-

отношение плеч, принимаем

![]() = 1,8;

= 1,8;

р = 3 число полюсов контактора.

3.1.2 Расчет силы конечного сжатия контактных пружин

![]() Н.

Н.

3.1.3 Расчет конечного сжатия возвратной пружины

![]() Н,

Н,

где L= 0,3-0,5, принимаем L=0,4.

3.1.4 Расчет силы начального сжатия возвратной пружины

![]() ,

,

где М=0,3-0,5, принимаем М=0,5.

3.1.5 Расчет полного хода и провала контактов

![]() м,

м,

где:

![]() м,

м,

![]() м

– раствор контакта;

м

– раствор контакта;

Полученная характеристика противодействующих сил приведена на рисунке 1.

Рисунок 1.

3.2 Расчет возвратной пружины

3.2.1 Расчет силы начального натяжения возвратной пружины.

![]() ;

;

![]() Н.

Н.

3.2.2 Определение расчетного напряжения на скручивание.

![]() Н/мм2,

Н/мм2,

где ![]() =490

Н/мм2

- допустимое значение напряжения

кручения;

=490

Н/мм2

- допустимое значение напряжения

кручения;

n=1,5 , для пружины сжатия.

3.2.3 Расчет диаметра проволоки пружины

![]() мм,

мм,

где С = 5 - коэффициент, выбирается из таблицы

3.2.4 Расчет сжатия пружины

![]() мм;

мм;

![]() мм.

мм.

3.2.5 Предварительный расчет числа витков

![]() ,

,

где G=78,4*103 - модуль сдвига.

Округляем число витков в большую сторону W =4.

3.3 Расчет контактной пружины.

3.31 Расчет силы контактной пружины

![]() ;

;

![]() Н.

Н.

3.3.2 Определение расчетного напряжения на скручивание

![]() Н/мм2.

Н/мм2.

3.3.3 Диаметр проволоки пружины

![]() мм.

мм.

3.3.4 Расчет сжатия пружины и среднего диаметра

![]() ;

;

![]() мм,

мм,

где

![]() мм

- провал контактов.

мм

- провал контактов.

3.3.5 Предварительный расчет числа витков и длины пружины в свободном состоянии

![]() .

.

Принимаем число витков контактной пружины W=4.

4. Расчет электромагнита

4.1 Расчет конструктивной оптимальной формы электромагнита.

4.1.1 Расчет электромагнитной силы

![]() Н,

Н,

где

![]() Н - сила начального натяжения возвратной

пружины,

Н - сила начального натяжения возвратной

пружины,

принимаем

![]() Н.

Н.

4.1.2 Расчет геометрического показателя

![]() Н0,5/м,

Н0,5/м,

где

![]() м - максимальный рабочий зазор.

м - максимальный рабочий зазор.

По

зависимости

![]() выбираем значение индуктивности в

рабочем зазоре

выбираем значение индуктивности в

рабочем зазоре

![]() Тл.

Тл.

По значению геометрического показателя выбираем конструктивную форму электромагнита: однокатушечный с одним сердечником и внешним притягиваемым якорем.

4.2 Расчет основных размеров

4.2.1 Расчет электромагнитной силы

![]() Н,

Н,

где

![]() =539,1

Н - предельная электромагнитная сила.

=539,1

Н - предельная электромагнитная сила.

-

Расчет сечения полюса

![]() м.

м.

4.2.3 Определение размеров сторон прямоугольного сечения

![]() м,

м,

где

![]() =0,9

- коэффициент заполнения сечения пакета

сталью.

=0,9

- коэффициент заполнения сечения пакета

сталью.

Соотношение сторон АС/ВС принимаем равным 1.

4.3 Расчет обмотки переменного тока

4.3.1 Расчет высоты сердечника

![]() м.

м.

4.3.2 Определение намагничивающей силы

![]() Н.

Н.

4.3.3 Определение числа витков с учетом снижения напряжения на 15 %

![]() ,

,

принимаем число витков W = 364.

4.3.4 Определение действующего значения МДС.

![]() Н.

Н.

4.3.5 Определение длины средней линии.

![]() м,

м,

где

![]() = 2 мм.

= 2 мм.

4.3.6 Определение сопротивления обмотки.

![]() Ом.

Ом.

4.3.7 Площадь охлаждения поверхности.

![]() м2;

м2;

4.3.8 Расчетный диаметр голого провода

![]() м.

м.

где

![]() м. – средний диаметр катушки.

м. – средний диаметр катушки.

Принимаем

стандартный диаметр проволоки

![]() мм.

мм.

4.4 Расчет магнитной цепи с экраном.

4.4.1 Расчет магнитного потока в рабочем зазоре (при притянутом якоре)

![]() Вб,

Вб,

где

![]() = 0,7 - коэффициент, учитывающий возможное

понижение напряжения питания сети, от

0,6 до 0,9 ;

= 0,7 - коэффициент, учитывающий возможное

понижение напряжения питания сети, от

0,6 до 0,9 ;

=

1,03 - коэффициент рассеяния, G=(1,03

![]() 1,05),

1,05),

4.4.2 Расчет коэффициента запаса

![]() ,

,

где А1 = 0,4 - отношение площадей неэкранированной и экранированной частей.

4.4.3 Расчет необходимого электрического сопротивления экрана

![]() ,

,

где

![]() = AC

* BC

= 0,07*0,07 = 4,9*10-3-

сумма площадей неэкранированного

= AC

* BC

= 0,07*0,07 = 4,9*10-3-

сумма площадей неэкранированного

и экранированного частей;

![]() =0,5*10-3

- минимальный рабочий зазор.

=0,5*10-3

- минимальный рабочий зазор.

4.4.4

Расчет угла между потоками

![]() и

и

![]() при одновитковом экране

при одновитковом экране

![]() ;

;

![]() ,

,

где

![]() Гн - магнитная проводимость экранированной

части воздушного зазора.

Гн - магнитная проводимость экранированной

части воздушного зазора.

4.4.5 Расчет магнитных потоков

В неэкранированной части

![]() Вб,

Вб,

где ![]() .

.

В экранированной части

![]() Вб.

Вб.

4.4.6 Расчет магнитной индукции в неэкранированной части зазора

![]() Тл,

Тл,

где

![]() .

.

Выполняется

необходимое условие

![]()

4.4.7 Расчет средних значений сил в неэкранированной и экранированной частях

![]() Н;

Н;

![]() Н,

Н,

где

![]() м2.

м2.

4.4.8 Расчет амплитуды Fm , средней и минимальной силы

![]()

![]() Н;

Н;

![]() Н;

Н;

условие Fmin > FKC выполняется

4.4.9 Расчет геометрических размеров экрана.

Принимаем толщину экрана Э = 0,0015 м.

Тогда длина средней линии экрана

![]()

![]() м.

м.

Высота экрана

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рисунок 2. Эскиз электромагнитного экрана