- •Водоотведение малых населенных мест

- •Оглавление

- •Введение

- •1. Особенности систем водоотведения малых населенных мест

- •1.1. Классификация и характеристика систем

- •1.2. Нормы и режим водоотведения в малых населенных местах. Характерные концентрации сточных вод

- •1.3. Выбор нормативного документа при расчете систем «малой канализации»

- •2. Водоотводящие сети малых населенных мест

- •Формулы для определения вероятности действия приборов на объекте при потребителях одного вида:

- •Формулы для определения вероятности действия приборов при нескольких разных водопотребителях на объекте:

- •2.2. Определение расчетных расходов воды и сточных вод на объекте.

- •Формулы для определения расчетных расходов сточных вод:

- •2.3. Устройство канализационных сетей малых населенных мест. Присоединение внутренних канализационных сетей к наружным.

- •Минимальные допустимые расстояния по горизонтали в свету

- •Минимальные допустимые расстояния по горизонтали в свету между подземными трубопроводами при их параллельном размещении

- •2.4. Особенности гидравлического расчета сетей с малыми расходами сточных вод.

- •2.5. Пример расчета водоотводящей сети в малом населенном пункте.

- •2.5.1 Исходные данные и задание на проектирование.

- •2.5.2 Определение расчётных расходов воды и сточных вод от отдельных зданий.

- •2.5.3 Определение расчётных расходов воды и сточных вод базы отдыха в целом.

- •2.5.4 Определение расчетных расходов сточных вод на участках канализационной сети

- •2.5.5 Гидравлический расчет сети

- •Выпуск к1 столовой

- •Выпуск к1 административного здания.

- •Выпуск к1 жилого корпуса

- •3. Перекачка малых расходов сточных вод.

- •4. Защита водоемов от загрязнения сточными водами

- •4.1. Требования к составу воды водоемов

- •4.2. Определение предельно допустимых концентраций сточных вод, сбрасываемых в водоем

- •Пдк биоокисляемых органических примесей по показателю бпк20

- •Из формулы |4.8| предельно допустимая концентрация расчетного азот содержащего соединения в сбрасываемых сточных водах составит:

- •4.3. Пример расчета пдк сточных вод, сбрасываемых в водоем

- •Пдк биоокисляемых органических примесей по показателю бпк20

- •5.2 Песколовки.

- •5.2.1 Реконструкция действующих песколовок.

- •5.2.2 Тангенциальные песколовки

- •5.2.3 Вертикальные песколовки

- •5.3 Отстойники

- •6. Локальные сооружения биологической очистки сточных вод

- •6.1. Современные конструкции сооружений биологической очистки

- •6.2. Биологическая очистка сточных вод в естественных условиях

- •7.2. Глубокая биологическая очистка бытовых сточных вод

- •7.2.1. Современные требования к сбросу сточных вод в водоемы

- •7.2.2. Очистка городских сточных вод от соединений азота. Понятие нитрификации и денитрификации.

- •С блоком нитрификации-денитрификации.

- •7.2.3. Очистка городских сточных вод от соединений фосфора.

- •7.2.4. Ацидофикация сырого осадка

- •Степень рециркуляции водно-иловой смеси в схемах очистки бытовых сточных вод

- •7.3. Примеры выполнения практических заданий

- •7.3.1. Расчет аэротенка-нитрификатора и денитрификатора

- •Балансовая схема процесса по бпк и азот содержащим соединениям

- •Расчет аэротенка-нитрификатора

- •Расчет денитрификатора

- •7.3.2. Анализ схемы очистки сточных вод. Составление баланса по извлекаемым компонентам

- •7.3.3.Составление балансовой схемы очистки бытовых сточных вод по азот содержащим компонентам

- •1) Концентрации загрязнений в бытовых водах, поступающих на очистку,

- •8. Особенности обработки малых количеств осадка. Интенсификация работы сооружений по обработке осадка.

- •8.1 Стабилизация малых количество осадка.

- •8.1.1 Двухъярусные отстойники

- •8.1.2 Септики

- •8.1.3. Интенсификация сбраживания осадка

- •8.2 Реагентная обработка как метод дегельминтизации и обеззараживания осадка.

- •8.3 Обезвоживание малых количеств осадка

- •8.4 Проблема утилизации осадков. Депонирование осадков.

- •Б) полигон

- •9 Индивидуальные очистные сооружения

- •9.1 Индивидуальные сооружения биологической очистки в естественных условиях

- •9.2 Установки компактные для очистки сточных вод с расходами до 25 м3/сут

- •10 Водоотведение специализированных зданий на территории малых населенных мест

- •10.1 Предприятия общественного питания.

- •10.2 Бани.

- •10.3 Плавательные бассейны.

- •10.4 Специализированные лечебные учереждения

- •10.5 Предприятия по обслуживанию автомобилей

- •11. Задания для контроля знаний по курсу «Водоотведение малых населенных мест»

- •11.1. Определение расчетных расходов сточных вод и проектирование водоотводящей сети малого населенного пункта.

- •11.1.1. Задание 1

- •Задание 2

- •Расчет предельно допустимых концентраций сточных вод, сбрасываемых в водоем.

- •11.3. Расчет нитрификатора и денитрификатора.

- •11.4. Анализ схем очистки бытовых сточных вод

- •11. 5. Анализ схемы очистки бытовых сточных вод Составление баланса по азоту

- •11.6. Тест для проверки теоретических знаний (пример).

- •12. Библиографический список

6. Локальные сооружения биологической очистки сточных вод

6.1. Современные конструкции сооружений биологической очистки

На большинстве крупных очистных станций в качестве биоокислителей работают аэротенки: смесители или вытеснители. При этом зона вторичного отстаивания отделена от зоны аэрации; передача сточных вод из аэротенков во вторичные отстойники осуществляется по трубопроводам или каналам.

Совершенствование работы блока биологической очистки ведется в направлении разработки новых, перспективных конструкций биоокислителей, а также в направлении оптимизации режимов обработки сточных вод. Очистные сооружения малой производительности – это удобная база для проведения экспериментов, для изучения новых методов и сооружений очистки сточных вод, для внедрения научных разработок. В настоящее время активно ведется разработка следующих модификаций сооружений биологической очистки:

1) - аэротенки с продленной аэрацией, или аэрационные установки на полное окисление;

2) - высоконагружаемые аэротенки;

3) - аэротенки с наполнителями, или биотенки;

4) - окситенки;

5) - аэротенки-отстойники;

6) - аэротенки, работающие в несколько ступеней;

7) - биофильтры с пластмассовой загрузкой;

8) - погружные биофильтры: дисковые и барабанные;

9) - биореакторы.

Какие-то из этих сооружений в настоящее время находятся в стадии научных исследований, часть - в стадии внедрения; а некоторые модификации биоокислителей уже внедрены и успешно работают на малых очистных станциях.

Аэротенки с продленной аэрацией отличаются от аэротенков на полную биологическую очистку увеличенным периодом аэрации. Если в традиционных аэротенках продолжительность обработки сточных вод составляет 4-6 часов, то в установках на полное окисление – от 10 до 24 часов. За это время в объеме аэротенка успевают завершиться все три основные фазы биохимического процесса: сначала в процессе аэрации органические загрязнения сточных вод поглощаются активным илом (1-я фаза), затем они окисляются илом (2-я фаза), а затем, в условиях недостатка питания проходит 3-я фаза – самоокисление ила. В процессе продленной аэрации водно-иловой смеси БПК жидкости снижается до 3÷6мг/л, реализуется нитрификация – превращение аммонийного азота в нитриты и нитраты, достигается глубокая минерализация ила. Теоретически самоокисление ила может происходить до тех пор, пока его количество не станет равным исходному, которое было до контакта со сточными водами. Тогда избыточного ила совсем бы не было. К сожалению, технически это осуществить пока невозможно; ил может минерализоваться на 50-70%. Тем не менее, такой ил считается глубоко минерализованным, он безопасен в санитарном отношении, его можно подавать на обезвоживание.

Установки на полное окисление, работающие на небольших очистных станциях, характеризуются хорошими технико-экономическими показателями. Схемы с установками на полное окисление при обосновании могут быть запроектированы без первичного осветления сточных вод.

Схема установки на полное окисление

СВ – сточные воды, ЦАИ – циркуляционный активный ил, ИИ – избыточный ил

Рис.6.1

Аэротенк с продленной аэрацией по конструкции аналогичен аэротенку на полную биологическую очистку. Тем не менее, параметры работы сооружения иные: скорость окисления органических загрязнений ρ=6мг/г*час; доза ила в сооружении ai= 3÷4г/л; зольность ила S=0,35; удельный расход кислорода воздуха в сооружении назначается qо=1,25 мг/мг.

Одним из самых логичных направлений интенсификации работы аэротенков является увеличение концентрации ила в сооружении. Однако простое увеличение рабочей дозы ила уже до 6-8 г/л отрицательно влияет на качество вторичного осветления. Поэтому высоконагружаемые аэротенки находятся в стадии научных исследований и распространения пока не получили.

Перспективным способом повышения дозы ила является использование загрузки в аэротенке. Биотенк – это сооружение, где поддерживается два вида микробиальных культур: свободно плавающая, или активный ил в традиционном понимании, и микрофауна, прикрепленная к инертному носителю - фиксированная биомасса.

В качестве инертного носителя используются синтетические полимерные материалы: капрон, пластмассы. Форма загрузочного материала может быть различной: сети или сетки с диаметрами веревок от 30 до 100мм, ерши, высокопористые плавающие губки. Пористость губок может достигать 97%, их плотность близка к плотности воды.

Блок загрузочного материала размещается, как правило, над системой аэрации, на опорах. Этим достигается частичная регенерация загрузки и обеспечивается рациональный прирост биомассы. Если применяется свободно плавающий загрузочный материал, то по длине аэротенка устанавливают сетки, чтобы загрузка не уносилась потоком в конец сооружения и во вторичные отстойники; аэротенк получается разделенным на отдельные отсеки. Наполнитель обычно занимает не более трети всего объема аэротенка.

Доза прикрепленного биоценоза составляет:

- 40-60 г/м2 – при использовании стационарных плосткостных заполнителей,

- 60-70 г/м2 - при использовании свободно плавающих заполнителей.

Концентрация ила на загрузке значительно больше, чем в растворе, соответственно больше и скорость биохимического окисления органических загрязнений. Насадки позволяют увеличить среднюю дозу ила в аэротенке с 1-3г/л до 8-10г/л без ухудшения работы вторичных отстойников.

Применение аэротенков с фиксированной микрофауной наиболее целесообразно на 2-й или 3-й ступени биологической очистки, при глубоком удалении органических соединений и биогенных элементов. На первой ступени может работать, в частности, аэротенк-смеситель.

Еще один способ активизировать процесс биологического окисления – это подавать в биоокислитель не воздух, а технический кислород. Сооружение называется окситенком. Одна из возможных конструкций такова. Все оборудование размещается в круглом в плане резервуаре; зона аэрации в центре, вторичный отстойник кольцевой формы – на периферии. Зона аэрации герметична. Для перемешивания воды с кислородом предусмотрена турбинка.

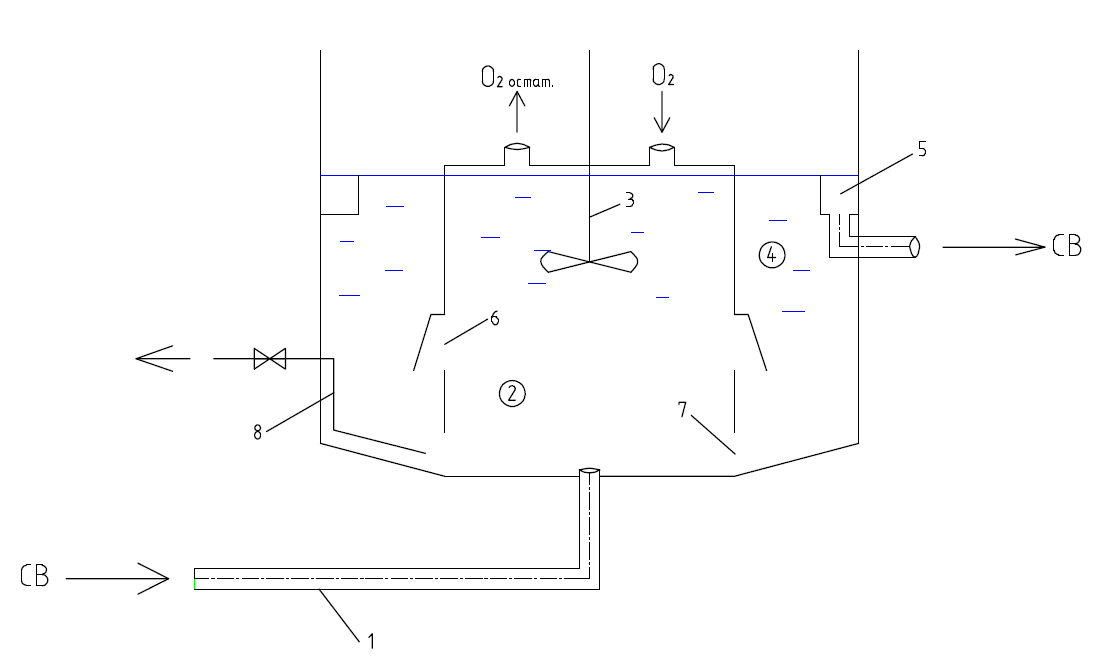

Окситенк

1 – подача сточных вод на очистку, 2 – зона аэрации, 3 – турбинка, 4 – вторичный отстойник, 5 – кольцевой лоток для сбора осветленной воды, 6 – окна для отвода водно-иловой смеси из зоны аэрации в отстойник, 7 – окна для поступления циркуляционного активного ила из осадочной части отстойника в зону аэрации, 8 – трубопровод удаления избыточного ила, СВ- сточные воды, О2 – подача технического кислорода, О2 остат – отвод остаточных концентраций кислорода.

Рис.6.2

Количество растворенного кислорода в зоне аэрации составляет 6-12мг/л, доза ила – 5-8 г/л. Продолжительность обработки сточных вод в сооружении вместе с отстаиванием составляет 2-3 часа. Тем не менее, при таких дозах ила существует проблема отделения ила при вторичном отстаивании. Кроме этого, конструктивное оформление сооружения и его экплуатация сложнее, чем традиционного аэротенка. Сооружением не распространено; его целесообразно использовать только на промпредприятиях, где есть технический кислород, а сточные воды характеризуются малыми расходами и высокой концентрацией органических примесей.

Аэротенки-отстойники – это комбинированные конструкции, разработанные специально для очистки малых количеств сточных вод. Аэротенк работает, как правило, в режиме продленной аэрации. Система аэрации может быть пневматической, механической или комбинированной. В настоящее время разработаны типовые сооружения нескольких серий. В качестве примера на рис.6.3 приводится компактная установка серии «БИО».

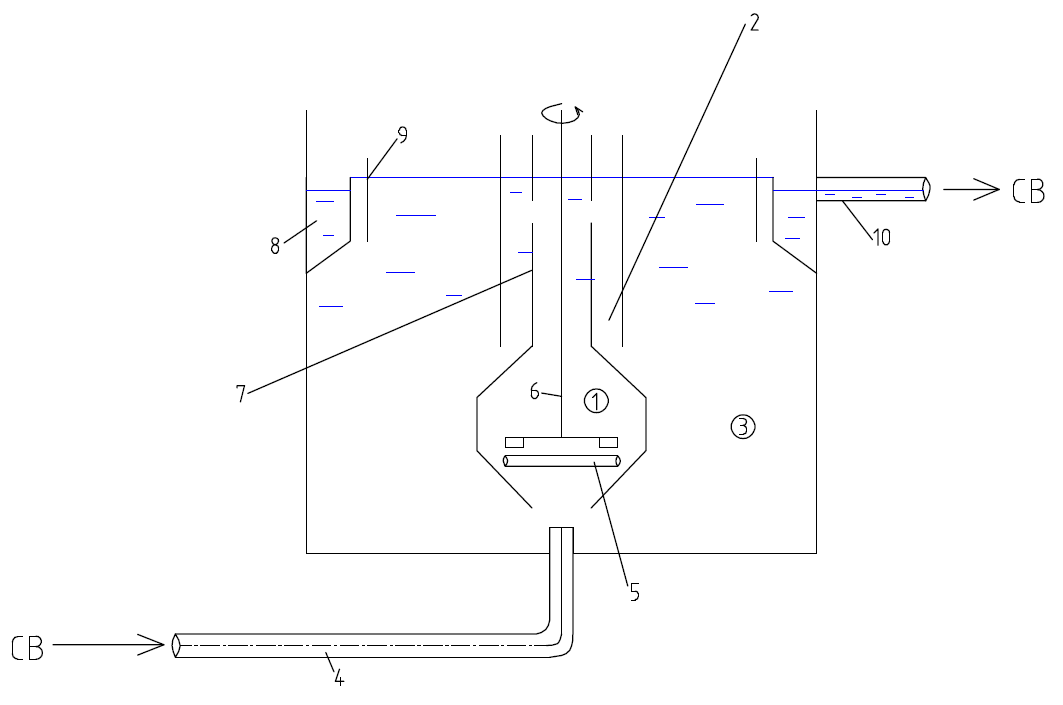

Компактная установка серии «БИО»

1–трубопровод подачи сточных вод в сооружение, 2–распределительный канал, 3–отверстия в днище канала для впуска сточных вод в зону аэрации, 4–воздуховод, 5–воздушные стояки с аэраторами, 6–зона аэрации, 7–зона осветления (вторичный отстойник вертикальный), 8–регулируемые отверстия, 9–перепускной карман, 10-сборный лоток с зубчатым водосливом, 11–отводящая труба, 12-погружной насос для удаления избыточного ила.

Рис.6.3

Другая модификация аэротенка-отстойника представляет собой круглое в плане сооружение; зона аэрация находится в центре, периферийная часть представляет собой кольцевой вертикальный отстойник. Система аэрации – комбинированная пневмомеханическая. Сооружение называется «аэроакселератор» и представлено на рис.6.4.

Аэроакселератор

1-зона аэрации, аэротенк-смеситель без регенератора, 2-зона дегазации для удаления пузырьков воздуха перед отстаиванием, 3-вторичный отстойник, 4-трубопровод подачи сточных вод в сооружение, 5-среднепузырчатый пневматический аэратор, 6-механический аэратор, 7-перепускные окна для подачи сточных вод из зоны аэрации в зону дегазации, 8-кольцевой лоток для сбора осветленной воды, 9-кольцевая полупогруженная перегородка, 10-труба для отвода очищенных сточных вод.

Рис.6.4

Двух- или трехступенчатую очистку проектируют для высококонцентрированных сточных вод или, если стоки содержат вещества с разными скоростями биоокисления. На первой ступени обычно работают аэротенки-смесители, на второй и третьей – вытеснители. После аэротенков каждой ступени предусматриваются вторичные отстойники для отделения сточных вод от ила, то есть для каждой ступени очистки предусматривается свой иловый цикл. Очистка сточных вод специфическими илами проходит более глубоко и полно, чем смешанной микрофауной.

а/t(I), a/t(II) – аэротенки I-й и II-й ступени соответственно; Iотст, IIотст, IIIотст – первичные отстойники, вторичные отстойники I-й и II-й ступени очистки; ЦАИ – циркуляционный активный ил; ИИ – избыточный ил.

Рис.6.5

Есть еще много модификаций сооружений с биоокислением в водной среде: проточного или контактного типа, с пневматической или механической аэрацией. Они могут иметь разные названия, какие дали им авторы. Но суть их одна: это аэротенк, с регенератором или без него, и вторичный отстойник.

Из существующих конструкций биологических фильтров на малых очистных станциях хорошо себя зарекомендовали биофильтры с пластмассовой загрузкой. В качестве загрузки используются полимерные материалы в виде колец, блоков, гофрированных листов. Из полимерных материалов используются поливинилхлорид, полистирол, полиэтилен, полипропилен, полиамид, капрон. Полимерная загрузка характеризуется высокой пористостью: 70-95%; поэтому нет необходимости в искусственной вентиляции загрузки. Насыщение порового пространства кислородом происходит естественным путем через окна в нижней части биофильтра.

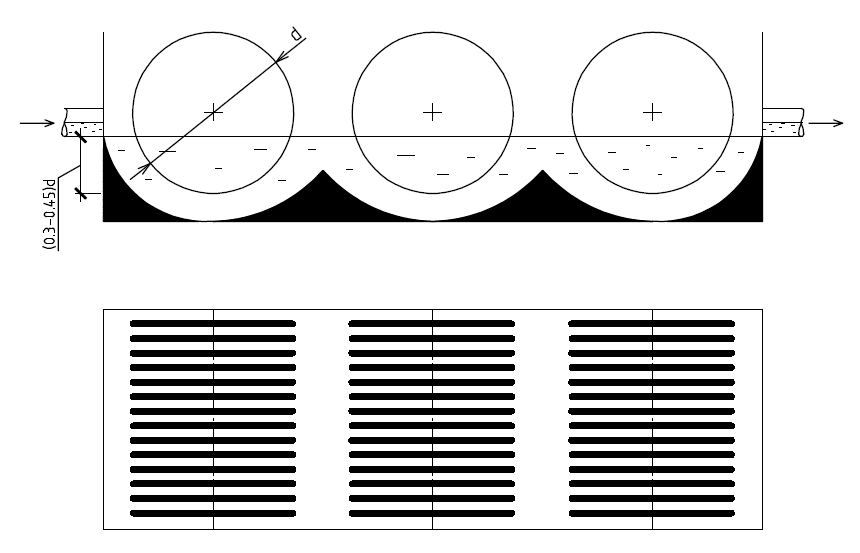

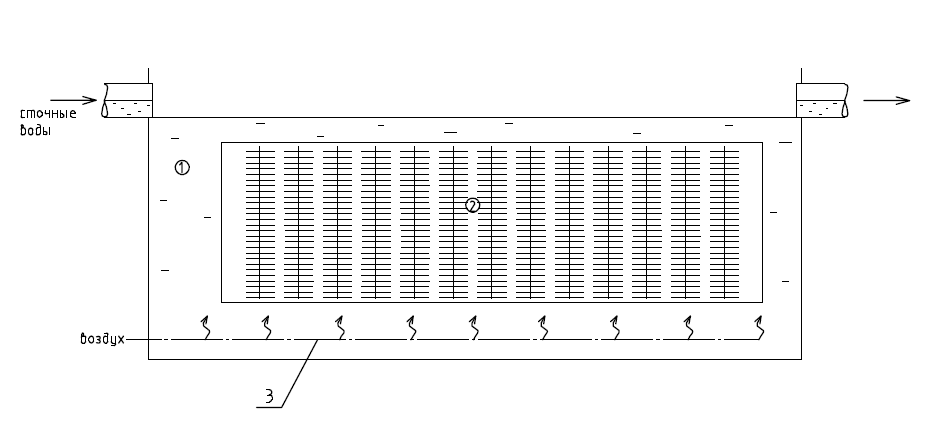

Биофильтр с пластмассовой загрузкой

1-железобетонный резервуар, 2-пластмассовая загрузка, 3-верхнее днище в виде решётки, 4-междудонное пространство; 5-нижнее днище в виде лотков для сбора очищенной воды, 6-система орошения поверхности биофильтра сточными водами, 7-окна по периметру биофильтра для проникновения атмосферного воздуха в загрузку, 8 - лоток для отвода очищенных сточных вод

Рис.6.6

На пластмассовые биофильтры допускается подавать сточные воды с БПК до 250 мг/л, нормативная гидравлическая нагрузка составляет от 6 до 18 м3 сточных вод на 1 м2 поверхности биофильтра в сутки. Основным преимуществом этих биофильтров является достаточно высокая эффективность работы в сочетании с низкой энергоемкостью.

Кроме биофильтров основной конструкции существует много модификаций этих сооружений. Наибольшее распространение получили погружные биофильтры: барабанные и дисковые.

Погружные биофильтры – это комбинированные сооружения с признаками биофильтра и аэротенка. Сооружения представляют собой компактные установки заводского изготовления. Установки характеризуются невысокой энергоемкостью, достаточно просты и надежны в эксплуатации, хорошо выдерживают залповые нагрузки. Оптимальная область применения погружных биофильтров – станции производительностью до 1000 м3/сут, хотя их устанавливают и на крупных очистных сооружениях.

Основным элементом погружного дискового биофильтра являются диски диаметром 2-3м, толщиной 1-10мм. Они собираются в пакеты по 30-180 штук в каждом. Пакеты дисков закрепляются на горизонтальном вращающемся валу. Они примерно на треть погружены в проточный резервуар с очищаемой водой. Диски выполняются из металла, пластмасс, асбестоцемента или капроновой ткани.

Погружные дисковые биофильтры

Рис.6.7

На поверхности дисков развиваются колонии микроорганизмов – биопленка; на дисках сорбируются загрязнения сточных вод. При повороте диска биопленка оказывается в воздушной среде. Происходит интенсивное окисление сорбированных загрязнений кислородом воздуха. За счет вращения дисков происходит процесс механической аэрации сточных вод. При дальнейшем вращении окисленная часть биопленки отрывается от поверхности диска и переходит в воду. В резервуаре микрофауна находится во взвешенном состоянии; резервуар работает как аэротенк с активным илом.

Число ступеней, или пакетов дисков, в установке назначается от 1 до 4. Продолжительность обработки сточных вод в сооружении – 0,5-3 час. Эффект очистки, по разным литературным источникам, составляет от 60 до 98%.

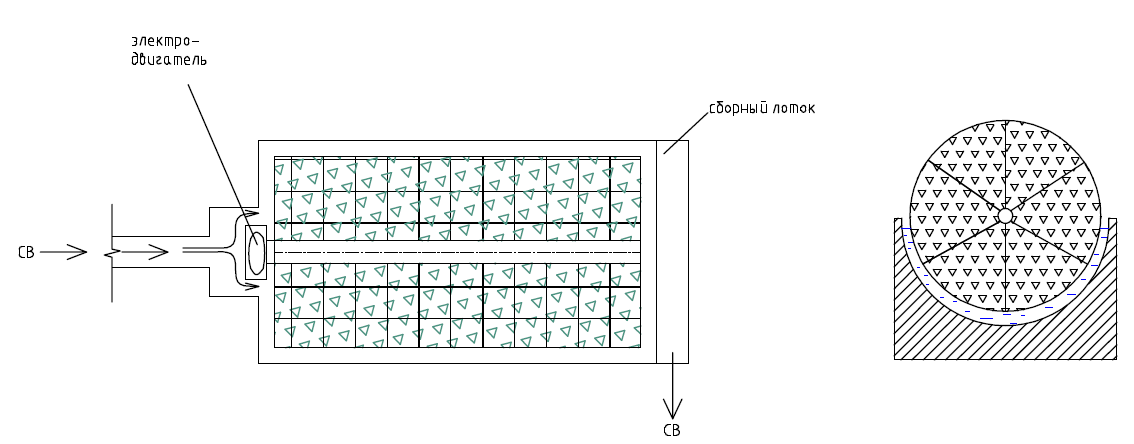

Барабанные погружные биофильтры по конструкции аналогичны дисковым, только носителями биопленки в них являются не пакеты дисков, а сетчатые барабаны, заполненные рабочими элементами. Каждый барабан имеет длину 2-3 м и диаметр 2-2,5 м. Механическая прочность конструкции обеспечивается ребрами жесткости. Внутреннее пространство барабана разделено продольными и поперечными сетчатыми перегородками на 6-8 секторов. Засыпные элементы заполняют емкость каждого сектора на 60-90%. Барабан примерно на треть диаметра погружен в обрабатываемую сточную воду. Барабан закреплен на горизонтальном валу и вращается со скоростью 1 оборот за период времени от 1 до 5 мин. В одну емкость могут быть погружены один или несколько барабанов, но не более 8-ми (одно-…восьмисекционный фильтр). Направление течения жидкости параллельно оси вращения барабанов.

Односекционный погружной барабанный фильтр

СВ – сточные воды.

Рис.6.8

Трехсекционный погружной барабанный фильтр

СВ – сточные воды.

Рис.6.9

В качестве загрузки используются пластмассовые, асбестоцементные или металлические материалы. Форма элементов может быть самой различной, основным условием при выборе является развитая поверхность, химическая инертность и небольшая насыпная плотность. Это могут быть:

обрезки труб, шарики, блоки;

листы: гладкие, перфорированные, гофрированные;

тканевые, пленочные или волокнистые материалы.

Обрабатываемая сточная вода находится и снаружи, и внутри барабана, контактирует с загрузочным материалом. Принцип очистки – тот же, что и в дисковом фильтре.

В технологических схемах погружные биофильтры устанавливаются после сооружений механической очистки; разделение очищенных сточных вод и отработанной биопленки происходит во вторичных отстойниках. Для повышения надежности работы установки проектируют из двух параллельных линий; каждая линии обеспечивает двухступенчатую обработку сточных вод.

Установки размещают в зданиях: отапливаемых или неотапливаемых, в зависимости от климатических условий.

Есть еще интересная конструкция биоокислителя с прикрепленной микрофауной – биореактор. Он напоминает и погружные биофильтры, и биотенки. Сооружение представляет собой резервуар с загрузкой из инертного материала: стекла или полимера. Загрузка занимает около 80% объема сооружения. Сточные воды насыщаются кислородом методом пневматической аэрации. Биореактор применяется на стадии глубокой очистки.

Биореактор

1 – емкость биореактора; 2 – инертная загрузка – носитель прикрепленной микрофауны; 3 – система аэрации.

Рис.6.10