- •Методические указания для выполнения лабораторных работ

- •Основные свойства строительных материалов

- •Ход работы.

- •5 Разновес

- •Испытания мелкого заполнителя для бетонов и растворов (гост 8735-88) Лабораторная работа № 2

- •1. Определение влажности песка

- •2. Определение истинной плотности песка ускоренным методом

- •3. Определение насыпной плотности песка

- •4. Определение зернового состава и модуля крупности песка

- •5. Определение содержания глины в комках, пылевидных и глинистых частиц

- •6. Определение содержания органических примесей

- •Испытание воздушной строительной извести. Лабораторная работа №3

- •3.1 Ход работы.

- •3.2 Скорость гашения молотой кипелки.

- •3.3 Оценка качества.

- •Помимо стандартных испытаний извести в данной лабораторной работе, производится сравнение скорости твердения гидратной извести и молотой кипелки.

- •4.1 Определение нормальной густоты цементного теста.

- •4.2 Испытание цемента на равномерность изменения объема при твердении.

- •4.3 Определения сроков схватывания цементного теста.

- •4.4 Определение марки цемента

- •Испытание заполнителей для тяжёлого бетона. Лабораторная работа № 5

- •Оборудование и принадлежности.

- •5.1 Определение прочности щебня (гравия).

- •Марка щебня и гравия по дробимости.

- •Прочность заполнителя должна быть в 1,5 раза больше прочности бетона марок до 300, и в 2 раза больше прочности бетона марок выше 300.

- •5.2 Определение зернового состава щебня (гравия).

- •5.3 Определение наибольшей крупности щебня.

- •5.4 Определение зернового состава песка.

- •5.5 Определение модуля крупности песка (Мк).

- •5.6 Определение пылеватых, илистых и глинистых примесей в песке и щебне.

- •5.7 Содержание органических прмесей в песке и щебне.

- •5.8 Определение средней плотности в куске щебня.

- •5.9 Определение насыпной плотности щебня.

- •Подбор состава бетона. Лабораторная работа № 6.

- •Оборудование и принадлежности.

- •1. Расчетная часть.

- •Строительные кладочные растворы.

- •Оборудование и принадлежности.

- •7.1 Подбор состава кладочного раствора.

- •7.2 Лабораторные испытания растворной смеси.

- •7.3 Испытание образцов на прочность.

- •«Сортамент проката стали»

- •Теоретическая часть

- •Коллекция «Сортамент проката стали»

- •«Определение предела текучести стали»

- •Теоретическая часть.

- •Диаграмма растяжения пластичного металла.

- •7. Определение предела текучести (физического)

- •8. Определение предела текучести и предела упругости (условных)

- •«Бетонные и железобетонные конструкции »

- •Список рекомендуемой литературы.

4.2 Испытание цемента на равномерность изменения объема при твердении.

Твердение цемента сопровождается изменением первоначального объёма пластичного теста (усадкой или набуханием). Это изменение объёма должно быть равномерно. В противном случае цементный камень разрушается, образуются трещины. Цементный камень из качественного цемента при твердении изменяется в объёме равномерно. В цементе же, полученным с нарушением технологического процесса, возможно наличие в свободном состоянии окислов, кальция и магния. При гашении окись кальция и магния увеличиваясь в объёме создают не равномерные изменения в цементном камне, приводящие к его разрушению. Такой цемент признаётся недоброкачественным.

Для испытания из теста нормальной густоты изготовляют четыре лепёшки массой около 75 г., которые заглаживают влажным ножом от краёв к середине. Затем каждую лепёшку намечают (снабжают этикеткой) и пластинку с лепёшками помещают на 1 сутки в ванну с гидравлическими затворами.

Через сутки лепёшки с пластины снимают и кладут на решётку, в бачок с водой, где для их ускорения твердения кипятят в течении четырёх часов. Затем лепёшки охлаждают и осматривают. Цемент считается выдержавшим испытание на равномерность изменения объёма, если лепёшки не получили искривлений и не имеют радиальных, доходящих да краёв, трещин или сетки трещин, видимых не вооружённым глазом. Если появляются трещины усыхания и при простукивании одна о другую лепёшки издают звонкий звук, то цемент считается доброкачественным.

4.3 Определения сроков схватывания цементного теста.

Это испытание проводят с помощью прибора Вика (рис.4), в подвижный стержень которого закреплена игла, масса его вместо с иглой составляет 300 г.

Перед испытанием доводят иглу до соприкосновения с пластичной, на которой установлено кольцо и отмечают нулевое давление.

Кольцо заполняют цементным тестом нормальной густоты. Иглу прибора доводят до прикосновения с поверхностью теста и в этом положении стержень с иглой закрепляют. Затем освобождают стержень, давая игле свободно погружаться в тесто. В начале испытания, пока тесто ещё не загустело, рекомендуется во избежание сильного удара иглы о пластину придерживать её при погружении. После загустения теста игле дают возможность погружаться свободно. Иглу погружают через каждые 10 мин. после начала схватывания, каждый раз в новое место. После погружения иглу следует вытирать.

За начало схватывания принимают время с момента затворения водой до того момента, когда игла не будет доходить до пластинки на 1 – 2 мм. Концом схватывания считают время от начала затворения до момента, когда игла опускается в тесто не более чем на 1 – 2 мм.

По ГОСТу начало схватывания должно наступать не ранее 45 мин, а конец схватывания не позднее 10 часов.

При проведении лабораторной работы студенты определяют только время начала схватывания.

4.4 Определение марки цемента

Марка цемента устанавливается по показателям прочности при изгибе и сжатии стандартных образцов – балочек, изготовленных из цементно-песчаного раствора состава (1:3 Ц:П) пластической консистенции их твердения в нормальных условиях (сутки во влажной среде и 27 суток в воде).Для чего в форму – конус до половины укладывают растворную смесь, уплотняя её 15 – кратным штыкованием, далее наполняют её доверху, штыкуя ещё 10 раз, избыток смеси срезают вровень с краями формы. Форму–конус снимают и конус из растворной смеси встряхивают 30 раз. Замеряют нижнее основание конуса, оно должно быть в диаметре 106 – 115 мм. При меньшем или большем расплаве приготовление смеси повторяют с большим или меньшем количеством воды. Так по расплыву конуса подбирают количество воды, соответствующее установленной нормальной густоте растворной смеси, для изготовления образцов.

Изготавливают образцы – балочки в специальных формах по три штуки сразу. Форму закрепляют на виброплощадке, в каждое гнездо укладывают растворную смесь слоем 1 – 2.5 см, включают вибростол и засекают время. В течении двух минут, при непрерывном вибрировании, форму доверху наполняют растворной смесью, а затем вибрируют ещё одну минуту. После этого поверхность образцов выравнивают, каждый образец снабжают этикеткой, где должны быть записаны дата изготовления образца, шифр группы и фамилия одного из членов бригады.

После изготовления образцы в формах помещают в ванну с гидравлическим затвором, где они хранятся при комнатной температуре в течении суток и набирают прочность, необходимую для их расформирования. По прошествии суток образцы вынимают и кладут в воду с температурой 18–200С. Вода должна полностью покрывать образцы. Образцы в воде выдерживают 27 суток, воду через 14 суток меняют. После 28 суток твердения образца–балочки испытывают на изгиб, затем образовавшиеся половинки балочек испытывают на сжатие.

Испытание образцов и определение значений прочности при сжатии и при изгибе производится аналогично испытанию гипсовых образцов, изложенному в лаб. работе № 2.

Состав растворной смеси, методика изготовления, хранения и испытания образцов должны строго соответствовать ГОСТ 310 – 76.

Работа состоит из трёх этапов:

а) приготовление стандартной растворной смеси и изготовления образцов из неё;

б) хранение образцов при их твердении;

в) испытания образцов на прочность и установление цемента.

Для приготовления растворной смеси берут стандартный песок – среднезернистый чистый кварцевый (наилучшим образом этим условиям удовлетворяет песок Вольских карьеров). Цемент и песок берут в весовом отношении Ц: П=1:3. В протёртую влажной тряпкой чашу отвешивают 300 г цемента, 1500 г песка и перемешивают их в сухом состоянии. Определение количества воды затворения (нормальной густоты растворной смеси) производится следующим образом. Вливают отмерное (начиная с В/Ц=0,4) количество воды и производят перемешивание в течении одной минуты. Затем смесь переносят в специальную, мешалку, где в течении 2,5 мин производят тщательное перемешивание.

Проверяют консистенцию полученной растворной смеси по её расплыву со встряхиванием столика.

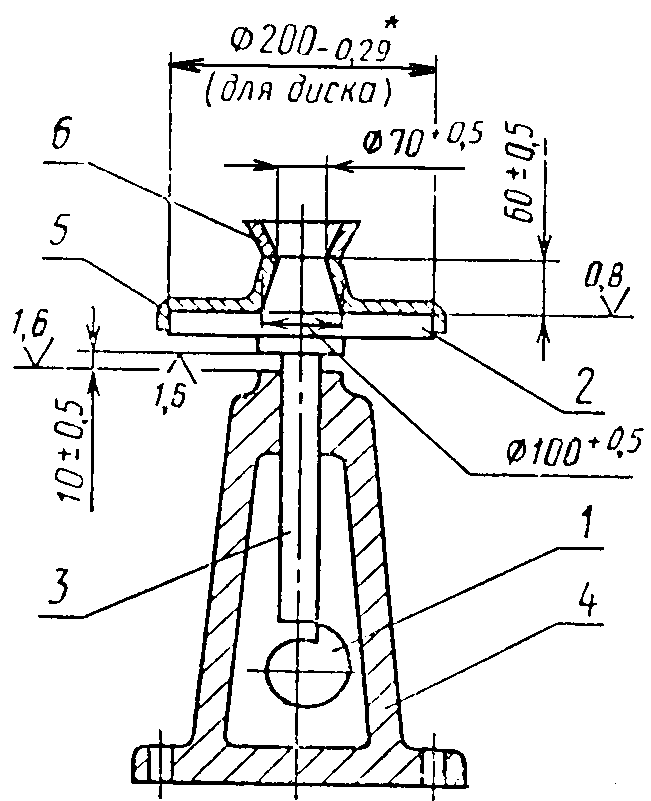

1 - кулачок; 2 - диск; 3 - шток; 4 - станина; 5 - форма-конус с центрирующим устройством; 6 -насадка

рис. 7