- •Методические указания для выполнения лабораторных работ

- •Основные свойства строительных материалов

- •Ход работы.

- •5 Разновес

- •Испытания мелкого заполнителя для бетонов и растворов (гост 8735-88) Лабораторная работа № 2

- •1. Определение влажности песка

- •2. Определение истинной плотности песка ускоренным методом

- •3. Определение насыпной плотности песка

- •4. Определение зернового состава и модуля крупности песка

- •5. Определение содержания глины в комках, пылевидных и глинистых частиц

- •6. Определение содержания органических примесей

- •Испытание воздушной строительной извести. Лабораторная работа №3

- •3.1 Ход работы.

- •3.2 Скорость гашения молотой кипелки.

- •3.3 Оценка качества.

- •Помимо стандартных испытаний извести в данной лабораторной работе, производится сравнение скорости твердения гидратной извести и молотой кипелки.

- •4.1 Определение нормальной густоты цементного теста.

- •4.2 Испытание цемента на равномерность изменения объема при твердении.

- •4.3 Определения сроков схватывания цементного теста.

- •4.4 Определение марки цемента

- •Испытание заполнителей для тяжёлого бетона. Лабораторная работа № 5

- •Оборудование и принадлежности.

- •5.1 Определение прочности щебня (гравия).

- •Марка щебня и гравия по дробимости.

- •Прочность заполнителя должна быть в 1,5 раза больше прочности бетона марок до 300, и в 2 раза больше прочности бетона марок выше 300.

- •5.2 Определение зернового состава щебня (гравия).

- •5.3 Определение наибольшей крупности щебня.

- •5.4 Определение зернового состава песка.

- •5.5 Определение модуля крупности песка (Мк).

- •5.6 Определение пылеватых, илистых и глинистых примесей в песке и щебне.

- •5.7 Содержание органических прмесей в песке и щебне.

- •5.8 Определение средней плотности в куске щебня.

- •5.9 Определение насыпной плотности щебня.

- •Подбор состава бетона. Лабораторная работа № 6.

- •Оборудование и принадлежности.

- •1. Расчетная часть.

- •Строительные кладочные растворы.

- •Оборудование и принадлежности.

- •7.1 Подбор состава кладочного раствора.

- •7.2 Лабораторные испытания растворной смеси.

- •7.3 Испытание образцов на прочность.

- •«Сортамент проката стали»

- •Теоретическая часть

- •Коллекция «Сортамент проката стали»

- •«Определение предела текучести стали»

- •Теоретическая часть.

- •Диаграмма растяжения пластичного металла.

- •7. Определение предела текучести (физического)

- •8. Определение предела текучести и предела упругости (условных)

- •«Бетонные и железобетонные конструкции »

- •Список рекомендуемой литературы.

Оборудование и принадлежности.

Виброплощадка лабораторная, конус Абрамса, технический вискозиметр, формы кубы, набор мерной посуды, торговые и технические весы с набором разновесов, пресс гидравлический, емкости для перемешивания.

1. Расчетная часть.

В основу расчёта положены: закон водоцементного отношения, правило постоянства водосодержания и требование плотности свежеуложенного бетона.

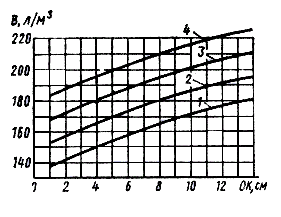

По графику С.А. Миронова (рис. 9) для получения требуемой удобоукладываемости определяют водопотребность смеси – количество воды на 1 м3 бетона.

По формуле Боломея–Скрамтаева определяют водоцементное отношение, обеспечивающее требуемую прочность затвердевшего бетона:

![]() ,

,

где А – коэффициент, учитывающий качество заполнителя (0,65 – для высококачественного заполнителя; 0,6 – для заполнителя среднего качества; 0,55 – для заполнителей низкого качества). Имея данные о количестве воды на 1 м3 бетона и водоцементное отношение, определяют количество цемента на 1 м3 бетона:

![]()

Количество песка (П) и крупного заполнителя (Г, Щ) определяют путем решения системы двух уравнений:

![]() (6.1)

(6.1)

![]() (6.2)

(6.2)

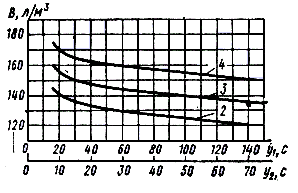

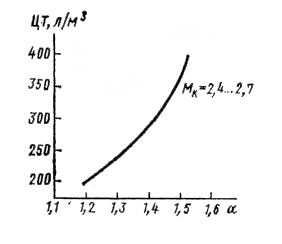

Уравнение (6.1) показывает, что для получения 1 м3 смеси нужно взять такое количество материалов, чтобы сумма их абсолютных объём равнялась 1000 л. Уравнение (6.2) выражает требование заполнения пустот в скелете крупного заполнителя цементно-песчаным раствором с некоторой раздвижкой зёрен. Коэффициент раздвижения зерен крупного заполнителя для подвижных смесей берётся по графику (рис.11) в зависимости от объёма цементного теста, а для жёстких смесей принимается равным 1,1.

Расход щебня:

Расход песка:

,

,

где n – объём межзёрновых пустот;

насыпная плотность щебня (гравия), кг/л;

![]() плотность щебня (гравия) зерён, кг/л;

плотность щебня (гравия) зерён, кг/л;

- коэффициент раздвижки зёрен;

![]() истинная плотность цемента, кг/л;

истинная плотность цемента, кг/л;

![]() истинная плотность песка, кг/л.

истинная плотность песка, кг/л.

В результате проведённых расчётов получают количество (кг) всех материалов для приготовления 1 м3 бетона.

Согласно результатам расчёта приготавливается опытный замес на 7 – 10 л бетона. У полученной смеси практически определяется удобоукладываемость на ГОСТ 10181 – 76. Определение подвижности и жёсткости бетонных смесей приведено на рис. 15,16.

Для определения

подвижности смеси используют стандартный

конус (рис.15), который заполняют в три

приёма бетонной смеси, уплотняя каждый

слой штыкованием (25 раз). После заглаживания

верхней поверхности конус медленно

поднимают вертикально. Подвижная смесь,

освобождённая от формы, даёт осадку,

которая служит мерой подвижной смеси.

Смеси, не дающие осадки, называются

жёсткими. Определение жесткости

производится в специальном приборе

(рис.12), состоящим из цилиндра, стандартного

корпуса, устанавливаемого в цилиндре

и диска с шестью отверстиями, укрепляемого

на специальной штанге. Прибор устанавливают

на виброплощадке. Конус, как и при

определении подвижности, заполняют

бетонной смесью, затем конус снимают и

устанавливают диск на поверхность

смеси. Включают виброплощадку и продолжают

вибрирование до тех пор, пока не начнётся

выделение цементного клея на двух

отверстий диска. Затраченное время

является показаттем.

рисунок 12. рисунок 13.

Если удобоукладываемость окажется меньше расчётной, то корректируют состав смеси, увеличивая на 10% количество цементного теста, не меняя водоцементного отношения (уяснить почему) и заново её проверяют. Если удобоукладываемость больше расчётной, то увеличивают на 10% содержание песка и крупного заполнителя, не меняя соотношения между ними.

Для откорректированной бетонной смеси определяют среднюю плотность. Для определения используется мерный цилиндр объёмом (V) 3 – 5 л. Бетонную смесь укладывают в цилиндр и уплотняют на виброплощадке. Время уплотнения принимается для жёстких смесей равным показателю жёсткости, увеличенному на 30 с, а для подвижных смесей в пределах 5 – 30 с. Поверхность уплотнённой смеси заглаживают вровень с краями цилиндра и при помощи взвешивания определяют массу (m) бетонной смеси в цилиндре (как разность масс цилиндра со смесью и пустого цилиндра). Средняя плотность бетонной смеси (фактическая) рассчитывается по формуле:

![]()

По полученному результату можно рассчитать коэффициент уплотнения бетонной смеси (КУПЛ):

,

,

где ![]() теоретическая средняя плотность бетонной

смеси, рассчитываемая в предположении,

что бетонная смесь не содержит воздуха:

теоретическая средняя плотность бетонной

смеси, рассчитываемая в предположении,

что бетонная смесь не содержит воздуха:

![]()

По величине можно судить хорошо ли уплотнена бетонная смесь (К>0,98) и, следовательно, правильно ли выбрана её удобоукладываемость. Неуплотнённая бетонная смесь (КУПЛ<0,93) является следствием её недостаточной удобоукладываемости.

После определения средней плотности изготовляют стандартные образцы бетона не менее трёх для определения его марки. Стандартные размеры образца 15х15х15 см. Разрешается использовать образцы 10х10х10 см при наибольшей крупности заполнителя (до 20 мм).

Изготовленные образцы хранятся во влажных условиях в течении 28 суток и затем испытываются на прочность при сжатии. Иногда образцы бетона могут быть использованы до истечения 28 суток. В этом случае прочность на 28 сутки определяется по формуле Б.Г. Скрамтаева:

![]() ,

,

где n – возраст образцов в момент испытаний.

При испытании образцов с размерами менее 15х15х15 см необходимо учитывать завышение предела прочности на сжатие при уменьшении размеров образцов. Поэтому прочность образцов 10х10х10 см для приведения к прочности стандартных кубиков необходимо умножить на К = 0,95.

В случае несоответствия прочности показателей расчётным путём, вновь проводят корректировку состава бетона путём соответствующего изменения количества цемента (уяснить почему), затем так – же изготавливают и испытывают образцы.

В итоге работы

должен быть приведён окончательный

состав бетона. При корректировке

расчетного и для вычисления окончательного

состава подсчитывают общую массу замеса

(m)

и определяют её объём (VБ),

учитывая фактическую среднюю плотность

бетона (![]() ):

):

![]()

По известному расходу материалу материалов на замес и его объёму находят расход материалов на 1 м3 бетонной смеси по формулам.

![]() ;

;

![]() ;

;

![]() ,

,

где - Ц, П, Щ, В – окончательный расход соответствующего компонента на 1 м3 бетонной смеси, если производилась корректировка состава, кг.

Окончательный расход материалов для приготовления 1 м3 бетонной смеси записывают в виде соотношения по массе;

![]() при

при

![]()

и по объёму:

при

при

![]()

Естественный объём каждого компонента определяют по формулам:

![]() ;

;

![]() ;

;

![]() ,

,

где ![]() насыпная

плотность соответствующего компонента,

кг/л.

насыпная

плотность соответствующего компонента,

кг/л.

Зная расход материалов, определяют коэффициент выхода бетонной смеси, который показывает, какой объём бетонной смеси получается из 1 м3 сухих компонентов:

![]()

По результатам испытаний образцов строятся графические зависимости.

![]() и

и

![]()

График водопотребности жесткой бетонной смеси: 1 – 80 мм. 2 – 40 мм. 3 – 20 мм. 4 – 30 мм. рис. 9

График водопотребности жесткой бетонной смеси: 2 – 40 мм. 3 – 20 мм. 4 – 30 мм y1 – удобоукладываемость по техническому вискозиметру y2 – то же, по способу Б. Г. Скрамтаева рис. 10

рис. 14.

Расход цемента, кг |

Оптимальные значения коэффициента при В/Ц |

||||

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

|

250 |

--- |

--- |

1,26 |

1,32 |

1,38 |

300 |

--- |

1,3 |

1,36 |

1,42 |

--- |

350 |

1,32 |

1,38 |

1,44 |

--- |

--- |

400 |

1,4 |

1,46 |

--- |

--- |

--- |

500 |

1,5 |

1,56 |

--- |

--- |

--- |