Тесты к дисциплине

.docx

80.3. Причины неравномерного распределения в объеме прессовки примесей или компонентов сложной порошковой смеси

1. использование гладких плоских или сфероидизированных частиц, заметное окисление и наклеп частиц, введение смазки или пластификатора в порошок в количестве, превышающем оптимальное

2. Высокие давления прессования

3. плохим качеством смешивания или использованием химически неоднородного материала.

81.1. Причины образования неравномерной плотности в отдельных местах прессовки или недопрессовка:

1. неравномерное распределение порошка по объему засыпной полости матрицы пресс-формы, низкое давление прессования или заниженная величина навески порошка.

2. неправильная конструкция или размеры пресс-формы, неточность дозирования порошка или нарушение режима прессования.

3. плохая обработка рабочей поверхности пуансонов или выработка их торцовых кромок.

82.2. Причины неправильных размеров прессовки:

1. неравномерное распределение порошка по объему засыпной полости матрицы пресс-формы, низкое давление прессования или заниженная величина навески порошка.

2. неправильная . их торцовых кромок.

83.3. Причины появления на поверхности прессовки рисок:

1. неравномерное распределение порошка по объему засыпной полости матрицы пресс-формы, низкое давление прессования или заниженная величина навески порошка.

2. неправильная конструкция или размеры пресс-формы, неточность дозирования порошка или нарушение режима прессования.

3. плохая обработка рабочей поверхности пуансонов или выработка их торцовых кромок.

84.1. Распознать схему установки

1. Установка для гидростатического формования порошка

2. Установка для газостатического формования порошка

3. Установка для изостатического формования порошка

85.3. Распознать схему установки

1. Установка для прессования.

2. Установка для газостатического формования порошка.

3. Установка для изостатического формования в эластичной оболочке, помещенной в пресс-форму

86. 2. Распознать схему установки:

1. Установка для гидростатического формования порошка

2. Установка двустороннего прессования в эластичной оболочке

3. Установка для изостатического формования в эластичной оболочке, помещенной в пресс-форму

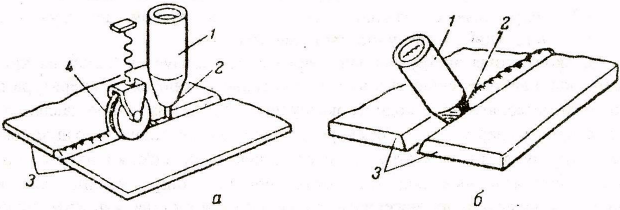

87. Способы прокатки порошка. Привести в соответствие

1. вертикальная

2. горизонтальная

3. наклонная

4. радиусная

88.1. Распознать схему установки

1. Схемы мундштучного формования

2. Схема машины для инжекционного формования

3. Схема машины для импульсного формования

89.2. Распознать схему установки

1. Схемы мундштучного формования

2. Схема машины для инжекционного формования

3. Схема машины для импульсного формования

90.3.Распознать схему установки

1. Схемы мундштучного формования

2. Схема машины для инжекционного формования

3. Схема машины для импульсного формования

91.1,3,4,5. При спекании порошкового тела возможны следующие механизмы транспорта вещества:

1. перенос через газовую фазу;

2. перенос через жидкую фазу;

3. поверхностная диффузия;

4. объемная диффузия;

5. вязкое течение.

92.2. Выбрать правильную последовательность стадий твердофазного спекания:

1. 1) развитие и возникновение с последующим развитием связей между частицами; 2) закрытие сквозной пористости в порошковом теле; 3) образование и рост «шеек» межчастичных контактов; 4) сфероидизация пор; 5) уплотнение порошкового тела за счет усадки изолированных пор; 6) укрупнение (коалесценция) пор.

2. 1) развитие и возникновение с последующим развитием связей между частицами; 2) образование и рост «шеек» межчастичных контактов; 3) закрытие сквозной пористости в порошковом теле; 4) сфероидизация пор; 5) уплотнение порошкового тела за счет усадки изолированных пор; 6) укрупнение (коалесценция) пор.

3. 1) развитие и возникновение с последующим развитием связей между частицами; 2) образование и рост «шеек» межчастичных контактов; 3) закрытие сквозной пористости в порошковом теле; 4) уплотнение порошкового тела за счет усадки изолированных пор; 5) сфероидизация пор; 6) укрупнение (коалесценция) пор.

93.1. Системы с полной взаимной растворимостью компонентов

1. Cu-Ni, Fe-Ni, Co-Ni, Cu-Au, W-Mo, Ta-W, W-Cr, Mo-Cr, Fe-Cr, Co-Ni-Cu, Fe-Ni-Al

2. Fe-C, W-Ni, W-Ni-Cu, Mo-Ni, Fe-Cu, Ni-Ti, Cu-Ag, Ni-Cr, Mo~Ni~Cu, Co-Cu, Co-Cr, Co-Mo

3. Cu~C, W~Ag, W-Cu, Mo-Cu

94.2.Системы с ограниченной растворимостью компонентов

1. Cu-Ni, Fe-Ni, Co-Ni, Cu-Au, W-Mo, Ta-W, W-Cr, Mo-Cr, Fe-Cr, Co-Ni-Cu, Fe-Ni-Al

2. Fe-C, W-Ni, W-Ni-Cu, Mo-Ni, Fe-Cu, Ni-Ti, Cu-Ag, Ni-Cr, Mo~Ni~Cu, Co-Cu, Co-Cr, Co-Mo

3. Cu~C, W~Ag, W-Cu, Mo-Cu

95.3.Система с нерастворимыми (невзаимодействующими)

компонентами

1. Cu-Ni, Fe-Ni, Co-Ni, Cu-Au, W-Mo, Ta-W, W-Cr, Mo-Cr, Fe-Cr, Co-Ni-Cu, Fe-Ni-Al

2. Fe-C, W-Ni, W-Ni-Cu, Mo-Ni, Fe-Cu, Ni-Ti, Cu-Ag, Ni-Cr, Mo~Ni~Cu, Co-Cu, Co-Cr, Co-Mo

3. Cu~C, W~Ag, W-Cu, Mo-Cu

96. 3. Выбрать вариант, соответствующий схеме:

1. полное смачивание а θ = 180°,

2. полное несмачивание б θ = 0°,

3. смачивание хорошее в θ > 90°

4. смачивание плохое г 0< θ < 90°

97.2. Что такое скрытый расслой, появляющийся при спекании ?

1.— дефект порошковой формовки, заключающийся в образовании в поверхностном слое структуры, отличающейся от заданной.

2. — проявление в порошковой формовке после спекания трещин, в виде небольших нарушений сплошности, невидимых невооруженным глазом.

3. — нарушение требуемых геометрических размеров порошкового изделия.

98.3. Что такое коробление прессовки при спекании:

1. — дефект порошковой формовки, заключающийся в образовании в поверхностном слое структуры, отличающейся от заданной.

2. — проявление в порошковой формовке после спекания трещин, в виде небольших нарушений сплошности, невидимых невооруженным глазом.

3. — нарушение требуемых геометрических размеров порошкового изделия.

99.1. Что такое пережог при спекании?

1. — нарушение нормальной структуры порошкового изделия, проявляющееся в виде ее загрубления (чрезмерного роста частиц), повышения пористости или растрескивания

2. — нарушение требований плотности и прочности порошкового изделия после спекания

3. — появление на поверхности порошкового изделия цветов побежалости, окалины или коррозии.

100.2. Что такое недопекание при спекании ?

1. — нарушение нормальной структуры порошкового изделия, проявляющееся в виде ее загрубления (чрезмерного роста частиц), повышения пористости или растрескивания

2. — нарушение требований плотности и прочности порошкового изделия после спекания в связи с заниженной температурой или длительностью выдержки при нагреве.

3. — появление на поверхности порошкового изделия цветов побежалости, окалины или коррозии.

101.3. Как проявляется окисление прессовки при спекании ?

1. — нарушение нормальной структуры порошкового изделия, проявляющееся в виде ее загрубления (чрезмерного роста частиц), повышения пористости или растрескивания

2. — нарушение требований плотности и прочности порошкового изделия после спекания в связи с заниженной температурой или длительностью выдержки при нагреве.

3. — появление на поверхности порошкового изделия цветов побежалости, окалины или коррозии.

102.1 Как проявляется вспучивание при спекании ?

1. — образование пузырей на поверхности спеченной заготовки из-за интенсивного газовыделения или местных перегревов.

2. — выделение жидкой фазы на поверхности порошкового изделия при жидкофазном спекании из-за плохой или ухудшающейся смачиваемости расплавом тугоплавкой составляющей материала.

3. — пористость, возникающая при спекании порошковой формовки, состоящей из компонентов, обладающих различными коэффициентами взаимной диффузии.

103.2. Как проявляется выпотевание при спекании?

1. — образование пузырей на поверхности спеченной заготовки из-за интенсивного газовыделения при жидкофазном спекании или местных перегревов в связи с неравномерностью нагрева порошковой формовки в печи

2. — выделение жидкой фазы на поверхности порошкового изделия при жидкофазном спекании из-за плохой или ухудшающейся смачиваемости расплавом тугоплавкой составляющей материала.

3. — возникающее при спекании порошковой формовки, состоящей из компонентов, обладающих различными коэффициентами взаимной диффузии.

104.1. Как проявляется диффузионная пористость при спекании ?

1. — появление микропор в прессовке, состоящей из компонентов, обладающих различными коэффициентами диффузии.

2. — пониженное содержание углерода в поверхностных слоях порошкового изделия, в основном из-за повышенного содержания окислителей в атмосфере горячей зоны печи

3.— образование на поверхности порошковой формовки темного налета в результате разложения оксида углерода, метана или других углеводородов.

105.2. Как проявляется обезуглероживание при спекании?

1. — появление микропор в прессовке, состоящей из компонентов, обладающих различными коэффициентами диффузии.

2. — уменьшение содержания углерода в поверхностных слоях порошкового изделия, в основном из-за повышенного содержания окислителей в атмосфере горячей зоны печи

3. — образование на поверхности порошковой формовки темного налета в результате разложения оксида углерода, метана или других углеводородов.

106.3. Что такое сажистый налет на прессовках, появляющийся при спекании?

— появление микропор в прессовке, состоящей из компонентов, обладающих различными коэффициентами диффузии.

2. — уменьшение содержания углерода в поверхностных слоях порошкового изделия, в основном из-за повышенного содержания окислителей в атмосфере горячей зоны печи

3. — образование на поверхности порошковой формовки темного налета в результате разложения оксида углерода, метана или других углеводородов.

107.1. Спекание с жидкой фазой, присутствующей до конца изотермической выдержки, характерно для системы:

1. WC—Со

2. WC—Си

3. Си—Sn

108.3. Спекание с жидкой фазой, исчезающей в процессе нагрева

1. WC—Со

2. WC—Сu

3. Сu—Sn

78.1 Процесс литья под давлением полимерных материалов включает стадии:

объемного и весового дозирования, загрузки материала в обогреваемый инжекционный цилиндр, пластикации материала, смыкания и запирания формы, подвода инжекционного механизма к форме, впрыска материала из сопла инжекционнного цилиндра в полость закрытой формы, выдержки под давлением, возвращения в исходное положение, охлаждения в форме, размыкания формы и удаления из нее изделий.

загрузки материала в обогреваемый инжекционный цилиндр, пластикации материала, смыкания и запирания формы, подвода инжекционного механизма к форме, впрыска материала из сопла инжекционнного цилиндра в полость закрытой формы, выдержки под давлением, возвращения в исходное положение, размыкания формы и удаления из нее изделий.

дозирования, загрузки материала в обогреваемый цилиндр, пластикации материала, смыкания и запирания формы, подвода инжекционного механизма к форме, выдержки под давлением, возвращения червяка или поршня и инжекционнного механизма в исходное положение, охлаждения в форме, размыкания формы и удаления из нее изделий.

79.1 Экструзионно-раздувное формование -это:

метод формования полых (объемных) изделий из термопластов.

метод формования длинномерных изделий из термопластов.

метод получения изделий или полуфабрикатов из листовых или пленочных материалов при повышенных температурах в результате высокоэластичных деформаций.

80. 3. Термоформование –

метод формования полых (объемных) изделий из термопластов

метод формования длинномерных изделий из термопластов

метод получения изделий или полуфабрикатов из листовых или пленочных материалов при повышенных температурах в результате высокоэластичных деформаций.

81.1 Основными методами пневмоформования являются: негативное, позитивное и свободное. Негативное формование позволяет получать изделия,

наружная поверхность которых воспроизводит форму, размер и рисунок внутренней поверхности матрицы

внутренняя поверхность которых оформляется на выпуклом пуансоне.

поверхность которых формуется ,не входя в контакт ни с оформляющим инструментом, ни с пневмокамерой.

82.2. Основными методами пневмоформования являются: негативное, позитивное и свободное. Позитивное формование позволяет получать изделия,

наружная поверхность которых воспроизводит форму, размер и рисунок внутренней поверхности матрицы

внутренняя поверхность которых оформляется на выпуклом пуансоне.

поверхность которых формуется не входя в контакт ни с оформляющим инструментом, ни с пневмокамерой.

83.3. Основными методами пневмоформования являются: негативное, позитивное и свободное. Свободное формование позволяет получать изделия,

наружная поверхность которых воспроизводит форму, размер и рисунок внутренней поверхности матрицы

внутренняя поверхность которых оформляется на выпуклом пуансоне.

поверхность которых формуется не входя в контакт ни с оформляющим инструментом, ни с пневмокамерой.

84.3. Метод формования изделий из армированных пластиков цилиндрической формы

Литье под давлением.

Экструзия.

Намотка.

85.3 Метод формования изделий из листовых термопластов – это:

Экструзия.

Намотка.

Термоформование.

86.3. При ____________ формуемый полимерный материал загружается в нагретую форму, которая затем подвергается вращению вокруг своей оси.

Экструзия

Намотка

Центробежное литье

87.1.Метод нанесения изоляции на кабели и провода

Литье под давлением.

Термоформование.

Непрерывное выдавливание.

88.1.При______________пластифицированный материал нагнетается в литьевую форму под давлением вращающегося червяка

Экструзия.

Центробежное литье.

Литье под давлением.

89.2. Метод изготовления изделий несложной конфигурации из пластмасс в единичном производстве:

Литье под давлением.

Компрессионное формование.

Литьевое формование.

90.2. Способ формования изделий из листовых термопластов сжатым воздухом:

Вакуумформование.

Пневмоформование.

Экструзия.

91.4. Какой элемент литниково-питательной системы служит для компенсации усадки отливки при кристаллизации ?

литниковая чаша.

Питатель.

Коллектор.

Прибыль

92.3. Какой элемент литниково-питательной системы служит для распределения расплава по контуру отливки

литниковая чаша.

Выпор.

коллектор.

Прибыль.

93.2. Какой элемент литниково-питательной системы выполняет роль шлакоуловителя ?

Литниковая чаша.

Выпор.

Коллектор.

Прибыль.

94.1.Какие формы используются при литье в кокиль ?

Металлические.

Керамические.

Оболочковые.

Песчано-глинистые.

95.2. Какие формы используются при литье по выплавляемым моделям ?

Металлические.

Керамические.

Гипсовые.

песчано-глинистые.

96.2. При каком методе литья используются многоразовые формы

литье в землю.

литье в кокиль.

литье в оболочковые формы.

литье по выплавляемым моделям.

97.3. При каком методе литья необходимо приготовление формовочных смесей ?

литье в кокиль.

литье в оболочковые формы.

литье в землю.

литье по выплавляемым моделям.

98.2. При каком методе литья используются многоразовые формы

литье в землю.

нет правильного ответа.

литье в оболочковые формы.

литье по выплавляемым моделям.

99.1. При каком методе литья получается наименьшая точность и шероховатость отливок

литье в землю.

литье в кокиль.

литье в оболочковые формы.

литье по выплавляемым моделям.

100.2. Назовите способ переработки пластмассы, который проводится в вязкотекучем состоянии

разделительная штамповка.

Прессование.

Пневмо-формовка.

Все перечисленное.

101.3.Назовите способ переработки пластмассы, который проводится в высокоэластическом состоянии

Штамповка.

Прессование.

пневмо-формовка.

все перечисленное.

102.2. Назовите способ переработки пластмассы, который проводится в вязкотекучем состоянии:

Штамповка.

Выдавливание.

Пневмо-формовка.

Все перечисленное.

103.2. Назовите способ переработки пластмассы, который проводится в вязкотекучем состоянии:

разделительная штамповка.

литье под давлением.

вакуумная формовка.

все перечисленное.

104.2. Назовите способ переработки пластмассы, который проводится в вязкотекучем состоянии:

штамповка

центробежное литье

пневмо-формовка

все перечисленное

105.4. Назовите способ переработки пластмассы, который проводится в высокоэластическом состоянии

штамповка.

вакуумная формовка.

пневмо-формовка.

все перечисленное.

106.2. Назовите способ переработки пластмассы, который проводится в вязкотекучем состоянии

прессование.

все перечисленное.

литье под давлением.

выдавливание.

107.1. Изоляция на кабели и провода наносится методом ……

1.литья под давлением.

2.термоформованием.

3.непрерывным выдавливанием.

108.2. Метод переработки для получения деталей несложной конфигурации из пластмасс :

1.литье под давлением.

2. прямое (компрессионное) формование.

3. литьевое (трансферное) формование.

109.3 Изделия из листовых термопластов изготавливают ……

1.намоткой.

2.экструзией.

3.термоформованием.

110.2 Трубы из полиэтилена изготавливают

1.методом горячего прессования.

2.методом экструзии.

3.методом вакуумформования.

111. 3 Термоформование –

метод формования полых (объемных) изделий из термопластов

метод формования длинномерных изделий из термопластов

метод получения изделий или полуфабрикатов из листовых или пленочных материалов при повышенных температурах в результате высокоэластических деформаций.

112.3

Распознать схему

1 Изготовление изделий методом пропитки под давлением

2 Вакуум-формование

3 Пневмоформование в матрицу

113.нагр газ. При сварке_______ соединяемые поверхности нагревают струей разогретого газа и приводят в контакт с нагретой той же струей присадочным материалом или друг с другом.

114. Привести схемы в соответствие:

Схема сварки трением с использованием вращения вставки

Схема сварки трением с использованием вращения одной детали

Схема сварки трением с использованием вращения двух деталей

115.Распознать схему

Сварка ИК-излучением на жесткой подложке

Сварка пленок световым лучом прямым нагревом

Сварка пленок световым лучом косвенным нагревом

116.Распознать схему

Сварка ИК-излучением на жесткой подложке

Сварка пленок световым лучом прямым нагревом

Сварка пленок световым лучом косвенным нагревом

117.Привести схемы в соответствие

Сварка ИК-излучением за счет упругой подложки

Сварка ИК-излучением на жесткой подложке с созданием давления путем растяжения свариваемых материалов

118. Распознать схему

Нагретым газом

Нагретым газом с применением прикаточного ролика

Экструзионная сварка

119. Скорость укладки прутка в процессе сварки нагретым газом

0,1 - 0,2 м/мин

0,1 - 0,2 см/мин

0,1 - 0,2 м/мин

120. Распознать схему

Контактно-тепловая сварка

Термоимпульсная сварка

121. Привести в соответствие

Схема бесконтактной экструзионной сварки расплавом

Схема контактно-экструзионной сварки расплавом

122.Распознать схему

Ультразвуковая сварка

Лазерная сварка

Сварка излучением

123.Распознать схему

Сварка током высокой частоты

Лазерная сварка

Сварка излучением

124.1и2. Укажите качественный состав самофлюсующихся сплавов

Fe, Cr, Si, B, C, основа – никель.

Cr, Ni, Si, B, C, основа - железо.

Cr, Ni, Fe, C, основа – хром.

125.2 Укажите составы порошков, пригодные для использования в качестве коррозионно-стойких покрытий.

WC-Co, Ni, Al, ZrO2.

МCrAlY, NiAl, NiCr.

ZrO2, Y2O3, Al2O3.

126. 3.Укажите составы порошков, пригодные для использования в качестве теплозащитных покрытий.

Wc-Co, Cr2C3-NiCr.

МCrAlY, NiAl, NiCr.

ZrO2, Y2O3, Al2O3, Cr2O3.

127.1.Укажите виды трения

Трение без смазки; граничное трение; жидкостное трение.

Трение без смазки; трение со смазкой; жидкостное трение.

Боковое трение; трение без смазки; жидкостное трение.

128.1.Когда возникает граничное трение?

При наличии на поверхности тела трения тонкого слоя жидкости, обладающего свойствами, отличающимися от объемных.

Когда коэффициент межчастичного трения в несколько раз превосходит коэффициент внешнего трения.

При наличии на поверхности тела слоя жидкости, имеющие вязкость, равную вязкости жидкости в объеме.

129.3. В условиях какого трения происходит нормальная эксплуатация узлов машин и механизмов?