Тесты к дисциплине

.docx

Министерство образования и науки Российской Федерации

КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

им.А.Н.ТУПОЛЕВА

Т.А.ИЛЬИНКОВА, А.В.ЧЕРНОГЛАЗОВА

СБОРНИК ТЕСТОВЫХ ВОПРОСОВ

по дисциплине

ТЕОРИЯ И ТЕХНОЛОГИЯ ПРОЦЕССОВ ПРОИЗВОДСТВА, ОБРАБОТКИ И ПЕРЕРАБОТКИ МАТЕРИАЛОВ И НАНЕСЕНИЯ ПОКРЫТИЙ

Направление подготовки бакалавра 150100 «Материаловедение и технология новых материалов»

Казань 2011

1.3 Технологические процессы делятся на группы

Гидравлические, массообменные, тепловые

Механические, химические

Процессы 1 и 2 п.

2. места Технологические процессы подразделяются по организационной структуре на периодические и непрерывные. Для периодического технологического процесса характерно единство__________ проведения всех стадий процесса.

3. времени Технологические процессы подразделяются по организационной структуре на периодические и непрерывные. Для непрерывного технологического процесса характерно единство__________ проведения всех стадий процесса.

4.1 При проектировании технологического процесса необходимо предусмотреть следующие группы технологических операций

Подготовительные, основные, завершающие, вспомогательные.

Измельчение, рассев, смешение, прессование.

Основные, вспомогательные, окончательные.

5.1 Свойства металлических порошков различают:

химические физические технологические.

химические физические механические.

физические механические технологические.

6.2 Химические свойства металлических порошков –это:

содержание основного металла, примесей.

содержание основного металла, примесей и загрязнений, пирофорность и токсичность.

содержание основного металла, примесей, пирофорность .

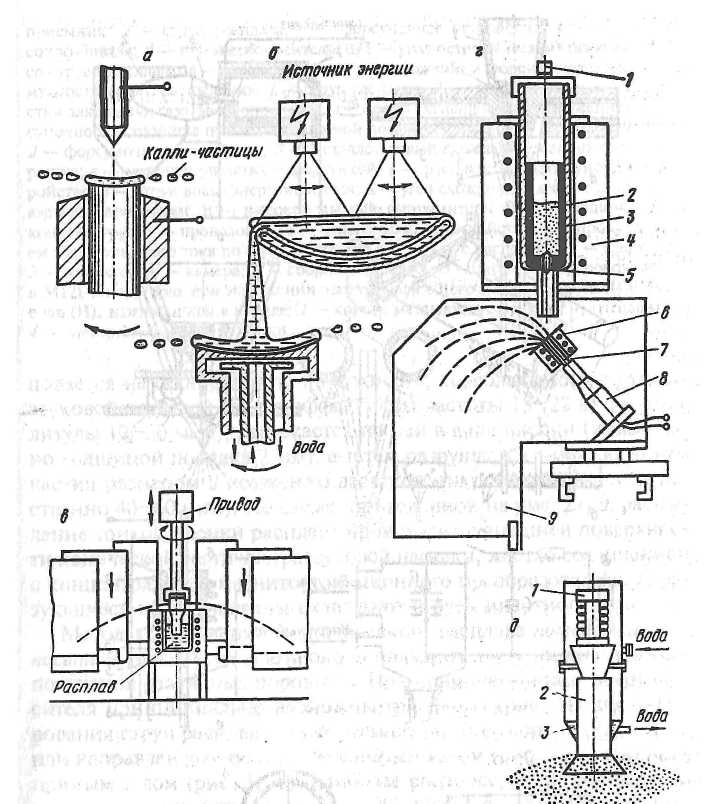

7.2 Физические свойства металлических порошков –это:.

форма, распределение частиц по размерам, удельная поверхность, микротвердость частиц

форма, размер и распределение частиц по размерам, удельная поверхность, истинная плотность и микротвердость частиц

размер и распределение частиц по размерам, удельная поверхность, истинная плотность

8.2 Технологические свойства металлических порошков.

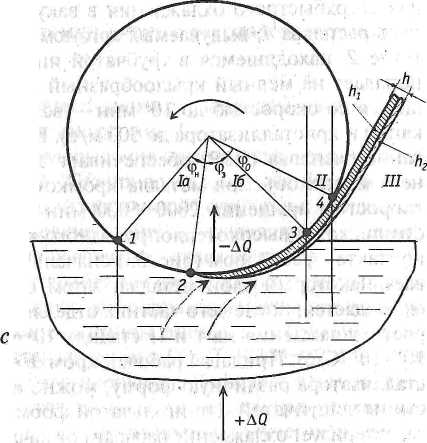

насыпная плотность и плотность утряски, уплотняемость, прессуемость и формуемость порошка

насыпная плотность и плотность утряски, текучесть, уплотняемость, прессуемость и формуемость порошка

плотность утряски, текучесть, уплотняемость, прессуемость и формуемость порошка

9.1. К физико-химическим методам получения порошков относят

технологические процессы приводящие к получению порошка по химическому составу и структуре существенно отличается от исходного материала.

технологические процессы обеспечивающие превращение исходного материала в порошок без существенного изменения его химического состава.

технологические процессы обеспечивающие получение определенных механических свойств

10.2. К механическим методам получения порошков относят

технологические процессы приводящие к получению порошка по химическому составу и структуре существенно отличается от исходного материала.

технологические процессы обеспечивающие превращение исходного материала в порошок без существенного изменения его химического состава.

технологические процессы обеспечивающие получение определенных механических свойств

11.1 Соотношение между дробящим и истирающим действием размольных тел в мельнице в значительной мере определяется отношением диаметра D барабана к его длине L. Для измельчения малопластичных и хрупких материалов выбирают отношение

D:L> 3

D.L < 3

D.L = 3

12. 2Соотношение между дробящим и истирающим действием размольных тел в мельнице в значительной мере определяется отношением диаметра D барабана к его длине L. Для измельчения пластичных материалов выбирают отношение

D:L> 3

D.L < 3

D.L = 3

13.2 Факторы, влияющие на интенсивность и механизм размола – это:

количество и размер размольных тел, масса измельчаемого материала, продолжительность

скорость вращения барабана мельницы, количество и размер размольных тел, масса измельчаемого материала, продолжительность и среда размола.

скорость вращения барабана мельницы, количество и размер размольных тел, масса и объем измельчаемого материала, продолжительность размола.

14.1. Критической скоростью вращения называют скорость, когда

Центробежная i сила может возрасти настолько, что размольные тела будут вращаться вместе с барабаном

Центробежная i сила обеспечивает эффективное измельчение материала размольными телами

Центробежная i сила обеспечивает перекатывание размольных тел

15.3. Коэффициент заполнения барабана мельницы (отношение объема, занимаемого массой размольных тел, к объему барабана мельницы) является оптимальным, не превышая

0,3—0,5;

0,4—0,7;

0,4—0,5

16.1. Для интенсификации процесса размол проводят в жидкой среде, которая

вызывает адсорбционное понижение прочности, препятствует пылению материала в свободном объеме барабана мельницы и обратному слипанию (агрегированию) тонких частиц.

препятствует пылению материала в свободном объеме барабана мельницы

вызывает адсорбционное понижение прочности, препятствует пылению материала в свободном объеме барабана мельницы

17.2. Жидкой средой процесса размола обычно служат

спирт, ацетон, вода, некоторые углеводороды

спирт, ацетон, вода, некоторые углеводороды и поверхностно-активные вещества (ПАВ).

вода, некоторые углеводороды и поверхностно-активные вещества (ПАВ).

18.1. Форма частиц хрупких и малопластичных материалов, получаемая в результате размола в шаровых вращающихся мельницах, обычно

осколочная, т.е. неправильная с острыми гранями и небольшой шероховатостью поверхности;

расплющенная (чешуйчатая) .

сферическая

19.2. Форма частиц пластичных материалов, получаемая в результате размола в шаровых вращающихся мельницах, обычно

осколочная, т.е. неправильная с острыми гранями и небольшой шероховатостью поверхности;

расплющенная (чешуйчатая) .

сферическая

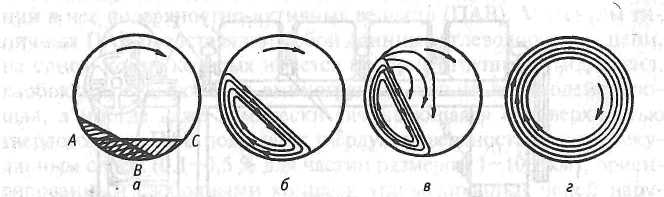

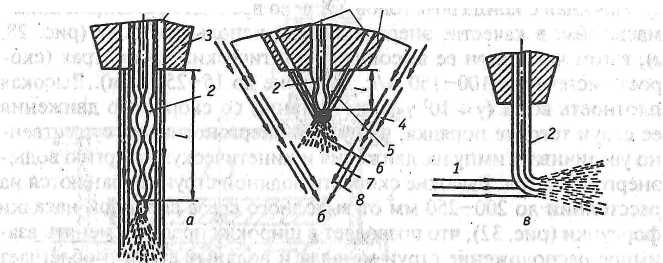

20. .в. Схема движения шаров в барабане мельницы при различной скорости его вращения п. Выбрать режим интенсивного измельчения материала.

21. б. Схема движения шаров в барабане мельницы при различной скорости его вращения п. Выбрать режим перекатывания.

22.ф. Схема движения шаров в барабане мельницы при различной скорости его вращения п. Выбрать режим скольжения.

23.2. Режим интенсивного измельчения ("водопадный" режим) обеспечивается скоростью вращения шаров в барабане мельницы

п= 0,4 0,6пкр

п= 0,75 0,85пкр

п= < 0,2пкр

24.3 Режим скольжения обеспечивается скоростью вращения шаров в барабане мельницы

п= 0,4 0,6пкр

п= 0,75 0,85пкр

п= < 0,2пкр

25.1.Режим перекатывания обеспечивается скоростью вращения шаров в барабане мельницы

п= 0,4 0,6пкр

п= 0,75 0,85пкр

п= < 0,2пкр

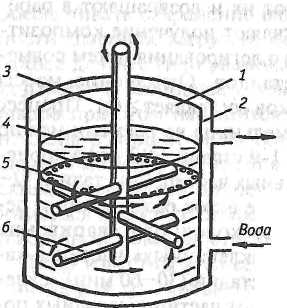

26.2. Распознать схему оборудования

Шаровая вращающаяся мельница

Аттритор

Шаровая вибрационная мельница

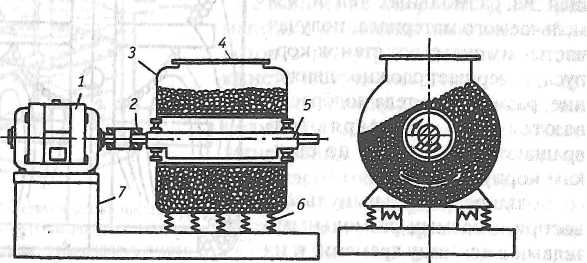

27.3. Распознать схему оборудования

Шаровая вращающаяся мельница

Аттритор

Шаровая вибрационная мельница

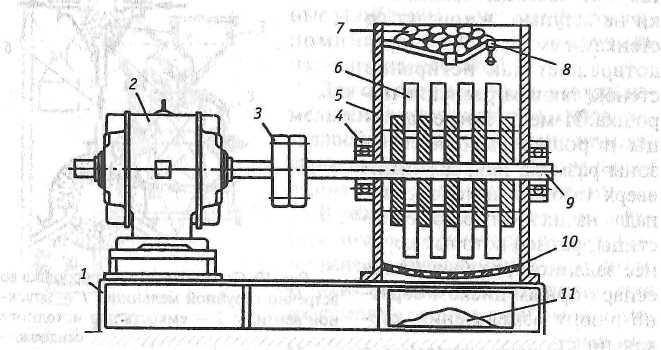

28.1 Распознать схему оборудования

Молотковая мельница

Аттритор

Шаровая вибрационная мельница

29.распыленные. Диспергирование расплавленного металла или сплава струей сжатого газа, жидкости или механическим способом позволяет получать порошки, называемые _____________________.

30.а. Схемы распыления расплава. Выбрать схему метода вращающегося электрода.

31.б. Схемы распыления расплава. Выбрать метод отрыва капель расплава от вращающегося диска.

32. в.Схемы распыления расплава. Выбрать метод выдавливания расплава из быстро вращающегося контейнера.

33.2. Схемы распыления струи расплава газовым потоком. Наиболее распространено распыление с углом встречи от

45-60º

30-90º

45-75º

34.1. Схема высокоскоростного затвердевания расплава. Скорость кристаллизации составляет

10 6 -108 ºС

103 -104 ºС

105 -106 ºС

35.3. Физико-химические методы получения металлических порошков

Восстановление химических соединений металлов, электролиз, термическая диссоциация карбонилов, термодиффузионное насыщение, испарение-конденсация, самораспространяющийся высокотемпературный синтез.

Восстановление химических соединений металлов, термическая диссоциация карбонилов, термодиффузионное насыщение, межкристаллитная коррозия, испарение-конденсация, самораспространяющийся высокотемпературный синтез.

Восстановление химических соединений металлов, электролиз, термическая диссоциация карбонилов, термодиффузионное насыщение, межкристаллитная коррозия, испарение-конденсация, самораспространяющийся высокотемпературный синтез.

36.3 Восстановителями химических соединений металлов служат

газы (водород, СО и газы, содержащие Н2 и СО совместно, например генераторный, природный конвертированный, водяной, коксовый и другие, а также диссоциированный аммиак),

твердый углерод (сажа, кокс, термоштыб и другие) и металлы (кальций, натрий, магний) или их соединения (например, карбид или гидрид кальция).

Все перечисленное выше

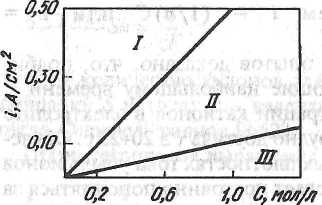

37.электролит Используемые при электролизе растворы или расплавы солей называют______________________.

38.2. Назовите области диаграммы взаимосвязи плотности тока I и концентрации ионов выделяемого металла C

I — область плотных осадков; II — переходная зона; III — область рыхлых осадков

I — область рыхлых осадков; II — переходная зона; III — область плотных осадков

I — область жестких осадков; II — переходная зона; III — область мягких осадков

39.гранулометрический состав Совокупность выраженных в процентах количественных содержаний фракций порошка называют ____________________________порошка.

40.2. В зависимости от размеров частиц порошки подразделяют на следующие группы:

мелкие (размер частиц 10—40 мкм), средние (размер частиц 40—250 мкм), крупные (размер частиц 250—1000 мкм).

нано- (размер частиц < 0,01 мкм), ультра- (размер частиц 0,01-0,1 мкм), высокодисперсные (размер частиц 0,1—10 мкм), мелкие (размер частиц 10—40 мкм), средние (размер частиц 40—250 мкм), крупные (размер частиц 250—1000 мкм).

нано- (размер частиц < 0,01 мкм), мелкие (размер частиц 10—40 мкм), средние (размер частиц 40—250 мкм), крупные (размер частиц 250—1000 мкм).

41. гранулы. Частицы размером > 1000 мкм и до 2—3 мм называют___________.

42.3 .Гранулометрический состав порошка «грансостав» определяют

ситовым, микроскопическим методом,

седиментационным, кондуктометрическим методом

методами перечисленными выше

43. насыпная плотность Масса единицы объема порошка при свободной насыпке называется___________________________.

44. плотность утряски Отношение массы порошка к величине объема уменьшенного механическими виброколебаниями называют ______________________.

45. текучесть Способность порошка с определенной скоростью вытекать из отверстия называется _____________________________.

46.3 Текучесть порошка — сложная комплексная характеристика,

зависящая от

пикнометрической плотности, размера, гранулометрического состава, формы и состояния поверхности частиц и др.

трения и сцепления частиц между собой, затрудняющее их взаимное перемещение.

Факторов изложенных в 1 и 2 п.

47. 1. Уплотняемостъ металлического порошка это

способность уменьшать занимаемый объем под воздействием давления или вибрации.

способностью образовывать под воздействием давления тело, имеющее заданные размеры, форму и плотность.

способность сохранять приданную ему под воздействием давления форму в заданном интервале значений пористости .

48.1. Прессуемость металлического порошка оценивают

его способностью образовывать под воздействием давления тело, имеющее заданные размеры, форму и плотность.

его способностью уменьшать занимаемый объем под воздействием давления или вибрации.

его способностью сохранять приданную ему под воздействием давления форму в заданном интервале значений пористости .

49.1. Формуемость металлического порошка есть его способность

сохранять приданную ему под воздействием давления форму в заданном интервале значений пористости .

образовывать под воздействием давления тело, имеющее заданные размеры, форму и плотность.

уменьшать занимаемый объем под воздействием давления или вибрации.

50.2. Основными операциями при подготовке порошков к формованию являются

отжиг, рассев (классификация),дозирование и смешивание.

отжиг, рассев (классификация) и смешивание.

предврительный нагрев, дозирование и смешивание.

51.3. Цель отжига порошков:

повышение однородности распределения химических элементов в объеме частиц.

снижение напряжения в материале частиц , снятие наклепа.

снижение содержания газов.

Все перечисленное в п. 1-3.

52.1 Температура отжигапорошков составляет:

0,4 – 0,6 Тпл металла.

0,5 Тпл металла.

0,6 – 0,7 Тпл металла.

53.3 Смешивание металлических порошков предусматривает6

приготовление однородной механической смеси из металлических порошков различного химического и/или гранулометрического составов

приготовление смеси металлических порошков с неметаллическими компонентами

Все перечисленное в п. 1 и 2

54.2. Задача смешивания —

получение идеальной смеси

превращение совокупность частиц твердых компонентов в макрооднородную смесь.

получение смеси, в которой каждая частица одного компонента примыкает к частице другого компонента.

55.2. Типы смесителей :

шнековые и лопастные, центробежные, планетарные, конусные

барабанные, в том числе со смещенной осью вращения (так называемые «пьяные бочки»,), шнековые и лопастные, центробежные, планетарные, конусные и установки непрерывного действия (УНДС).

барабанные, шнековые и лопастные, центробежные, планетарные, конусные и установки непрерывного действия (УНДС).

56.2. Потеря усилия прессования на внешнее трение порошка должно зависеть от

коэффициента трения в паре материал частиц прессуемого порошка—материал пресс-формы, склонности к схватыванию в этой паре, качества обработки внутренней стенки матрицы пресс-формы, высоты насыпки прессуемого порошка (навески) и диаметра (поперечного размера) прессовки.

коэффициента трения в паре материал частиц прессуемого порошка—материал пресс-формы, склонности к схватыванию в этой паре, качества обработки внутренней стенки матрицы пресс-формы, наличия смазки, высоты насыпки прессуемого порошка (навески) и диаметра (поперечного размера) прессовки.

качества обработки внутренней стенки матрицы пресс-формы, наличия смазки, высоты насыпки прессуемого порошка (навески) и диаметра (поперечного размера) прессовки.

57.давление выталкивания Внешнее трение прессуемого порошка о стенки внутренней полости матрицы пресс-формы определяет усилие, необходимое для выталкивания (выпрессовывания) прессовки после завершения ее формирования; соответствующее давление называют____________________.

58. упругое последействие Увеличение размеров прессовки (формовки) в результате действия упругих сил после снятия давления называют _________________________прессовки.

59.1 Дефект при формовании металлического порошка, заключающийся в появлении трещин в порошковой формовке во время цикла формования.

Расслой

Коробление

пережог

60.2. В качестве смазок в процессе формования применяют

поливиниловый спирт, глицерин, канифоль, камфору, карандашный графит

масла, олеиновую кислоту, поливиниловый спирт, глицерин, канифоль, камфору, карандашный графит и другие вещества.

масла, олеиновую кислоту, поливиниловый спирт

61.3. Прочность прессовок определяется

механическим зацеплением и переплетением поверхностных выступов и неровностей частиц порошка,

действием межатомных сил сцепления, степень проявления которых возрастает с увеличением контактной площади.

Всем перечисленным выше

62.3 . Изостатическое формование —

формование полимерного порошка в эластичной или деформируемой оболочке в условиях всестороннего сжатия

формование металлического порошка в эластичной или деформируемой оболочке в условиях двухстороннего сжатия

формование металлического порошка в эластичной или деформируемой оболочке в условиях всестороннего сжатия

63. 1. Изостатическое формование позволяет получать из порошка

крупногабаритные заготовки (порошковые формовки), в том числе с большим отношением длины к диаметру (ширине) и тонкими стенками, обладающие равномерной объемной плотностью.

мелкие заготовки (порошковые формовки) c тонкими стенками, обладающие равномерной объемной плотностью.

крупногабаритные заготовки (порошковые формовки), в том числе с большим отношением длины к диаметру (ширине) и толстыми стенками, обладающие равномерной объемной плотностью.

64. 2. Разновидности изостатического формования:

гидростатическое,

гидростатическое, газостатическое и в толстостенных эластичных оболочках

гидростатическое, газостатическое и в тонкостенных эластичных оболочках

65. шликер Устойчивая суспензия металлического порошка называется ___________.

66.1 Шликерное формование —

формование металлического порошка заполнением шликером пористой формы, обеспечивающей удаление жидкости из шликера.

формование при котором заготовку получают путем постепенного наращивания слоя из твердых частиц шликера, которые под влиянием электрического поля перемещаются к электроду-форме и осаждаются на нем.

формование шликеров состоящих из твердой фазы и термопластичной связки, которая при комнатной температуре твердая, а при нагреве плавится и придает шликеру необходимые литейные свойства.

67.2 . Электрофоретический метод-

формование металлического порошка заполнением шликером пористой формы, обеспечивающей удаление жидкости из шликера.

формование при котором заготовку получают путем постепенного наращивания слоя из твердых частиц шликера, которые под влиянием электрического поля перемещаются к электроду-форме и осаждаются на нем.

формование шликеров состоящих из твердой фазы и термопластичной связки, которая при комнатной температуре твердая, а при нагреве плавится и придает шликеру необходимые литейные свойства.

68.3. Формование термопластичных шликеров,

формование металлического порошка заполнением шликером пористой формы, обеспечивающей удаление жидкости из шликера.

формование при котором заготовку получают путем постепенного наращивания слоя из твердых частиц шликера, которые под влиянием электрического поля перемещаются к электроду-форме и осаждаются на нем.

формование шликеров состоящих из твердой фазы и термопластичной связки, которая при комнатной температуре твердая, а при нагреве плавится и придает шликеру необходимые литейные свойства.

69.прокатка Формование металлического порошка в прокатном стане называется__________________________.

70. мундштучное Формование металлического порошка продавливанием через отверстие, определяющее форму и размеры поперечного сечения порошковой формовки называется _____________________________ формованием.

71.импульсное Формование металлического порошка или порошковой формовки, при котором уплотнение производится ударными волнами в интервале времени, не превышающем 1 с называется________________________формованием.

72.3. Импульсное формование. В зависимости от вида источника энергии, обеспечивающего высокую скорость приложения нагрузки, различают

взрывное, электрогидравлическое

электромагнитное и пневмомеханическое

взрывное, электрогидравлическое, электромагнитное и пневмомеханическое

73.спекание Нагрев и выдержка порошковой формовки при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств называется _______________.

74. жидкофазное Спекание при котором какие-либо легкоплавкие компоненты смеси порошков или структурные составляющие материала в процессе нагрева расплавляются и расплав присутствует в объеме порошкового тела какое-то время называется _____________________.

75.твердофазное Спекание порошкового тела без образования жидкой фазы называется_______________________ спеканием.

76. рекристаллизация При нагреве порошковых тел происходит рост (укрупнение) частиц, называемый _______________________.

77.2. В качестве защитной атмосферы при спекании применяют

водород, диссоциированный аммиак, конвертированный природный газ, аргон, азот, эндо- и экзогазы,

водород, диссоциированный аммиак, конвертированный природный газ, аргон, азот, эндо- и экзогазы, а также вакуум

диссоциированный аммиак, конвертированный природный газ, азот, эндо- и экзогазы, а также вакуум

78.1. Причины низкой прочности прессовок:

1. использование гладких, плоских или сфероидизированных частиц, заметное окисление и наклеп частиц, введение смазки или пластификатора в порошок в количестве, превышающем оптимальное.

2. высокие давления прессования.

3. плохое качество смешивания или использование химически неоднородного материала.

79.2. Причины образования расслойных трещин при прессовании.

1. использование гладких плоских или сфероидизированных частиц, заметное окисление и наклеп частиц, введение смазки или пластификатора в порошок в количестве, превышающем оптимальное

2. высокие давления прессования

3. плохое качество смешивания или использование химически неоднородного материала.