- •Раздел 5. Оборудование и технология механической обработки

- •Раздел 5. Оборудование и технология механической обработки

- •5.1. Методы обработки металлов резанием

- •5.2. Классификация металлорежущих станков

- •5.3. Обработка на токарных станках

- •5.5. Обработка заготовок на сверлильных и расточных станках

- •5. 5. 2. Инструмент для сверления и растачивания

- •Список литературы

- •5.6. Абразивная обработка материалов

5.5. Обработка заготовок на сверлильных и расточных станках

5.5.1. Характеристика методов сверления и растачивания. Сверление и растачивание – весьма распространенный способ получения отверстий в обрабатываемом изделии. Режущим инструментом при сверлении и растачивании являются сверла, а также зенкеры, развертки. Сверление и растачивание осуществляют при сочетании двух движений: главного движения резания Dr – вращательного движения сверла, зенкера или развертки (рис. 5.23) и движения подачи Ds – поступательного движения сверла или другого режущего инструмента, т. е. оба движения на сверлильном станке сообщают инструменту.

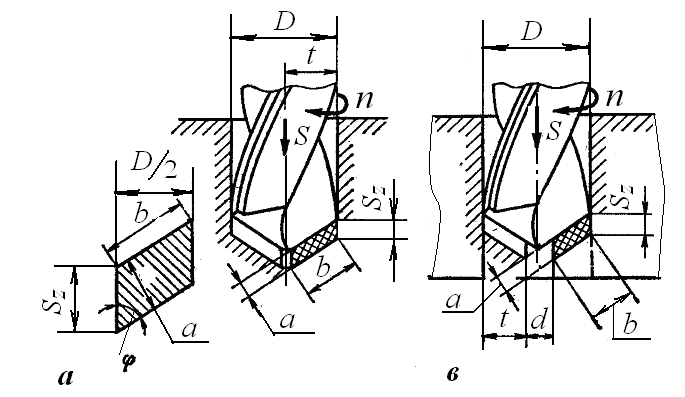

Рис. 5.23. Элементы режима резания при сверлении

Элементами режима резания являются: скорость главного движения резания; подача; глубина резания; площадь поперечного сечения среза.

Скоростью главного движения резания v при сверлении и растачивании называют окружную скорость точки режущей кромки, наиболее удаленной от оси сверла. Скорость резания определяют по формуле

V=πDn/1000 м/мин, где D – диаметр сверла, мм; n – частота вращения сверла в минуту.

Выбор скорости резания при сверлении и растачивании зависит от ряда факторов – механических свойств обрабатываемого материала и материала режущей части сверла, диаметра сверла, величины подачи, стойкости инструмента, охлаждения, глубины сверления и т.д.

Подача S равна величине перемещения сверла, зенкера, развертки вдоль оси. Поскольку сверло имеет две режущие кромки, то подача, приходящаяся на каждую кромку, Sz=S/2, мм/об, (рис. 5.23, а).

Глубина резания t при сверлении отверстий в сплошном материале составляет половину диаметра сверла t=D/2 (см. рис. 5.23, а), а при растачивании t=(D-d)/2, где d – диаметр растачиваемого отверстия. Площадь сечения срезаемого слоя, снимаемого двумя главными режущими кромками сверла за один оборот, определяют как удвоенное произведение толщины a на ширину среза b (рис. 5.23, а). Ширину и толщину среза (без учета перемычки) определяют по формулам:

b=D/2sin φ, мм; a=S/2sin φ, мм.

Мощность резания, или эффективную мощность при сверлении Np определяют, исходя из крутящего момента сопротивления резанию Мкр, и частоты вращения сверла n, мин-1. Для определения крутящего момента пользуются эксперементальной формулой

Mкр=CмDxмSyмKм,

где См, Км, хм, ум – коэфициенты и степени, характеризующие свойства обрабатываемого материала и другие условия обработки (определяются по таблицам).

Тогда Np=Mкрn/(176,2*103*1,36) кВт.

5. 5. 2. Инструмент для сверления и растачивания

Наиболее распространенным режущим инструментом при сверлении являются спиральные сверла.

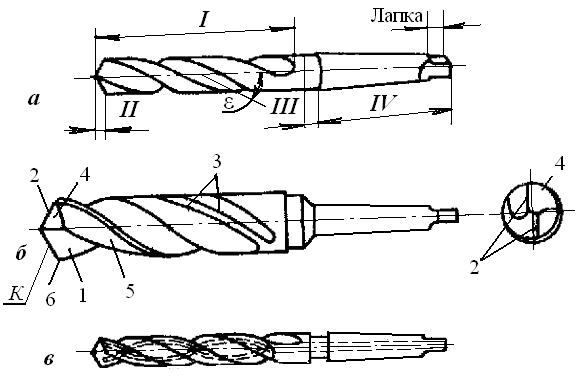

Рис. 5.24. Спиральные свёрла: а – части сверла; б – геометрические элементы сверла; в –сверло с отверстиями для охлаждения режущих кромок; 1 – передняя поверхность лезвия; 2 – главная режущая кромка; 3 – вспомогательная режущая кромка; 4 - главная задняя поверхность лезвия; 5 – вспомогательная задняя поверхность; 6 – вершина лезвия.

Спиральное сверло (рис. 5.24, а) состоит из рабочей части I, шейки III и хвостовика IV. Рабочая часть, в свою очередь подразделяется на режущую II и направляющую или центрирующую. В направляющей части сверла расположены две спиральные канавки, в каждой из которых имеется передняя поверхность лезвия 1 (рис. 5.24, б), они контактируют в процессе резания со срезаемым слоем и стружкой; при заточке сверла образуется главная режущая кромка К, т. е. часть режущей кромки, формирующей большую сторону сечения срезаемого слоя. Вспомогательная режущая кромка служит для уменьшения шероховатости поверхности, образованной главными режущими кромками. Сверло имеет главную заднюю поверхность лезвия 4, примыкающую к главной режущей кромке, и вспомогательную заднюю поверхность 5, примыкающую к вспомогательной режущей кромке. Пересечение главной режущей кромки и образующей винтовой канавки формирует вершину лезвия 6.

5.5.3. Сверлильные и расточные станки. Станки сверлильной группы подразделяются на вертикально-сверлильные, радиально-сверлильные, горизонтально-расточные, одношпиндельные и многошпиндельные полуавтоматы, координатно-расточные, расточные, алмазно-расточные, горизонтально-сверлильные для глубокого сверления и специализированные сверлильные станки.

Указанные типы станков сверлильной группы имеют несколько моделей (см. табл. 5.1). Например, одношпиндельные вертикально-сверлильные станки имеют модели 2135, 2А135, 2Н135, 2А150 и т. д., а модернизированные станки этой серии – модели 2Н135А, 2Н150 и т. д.; радиально-сверлильные станки имеют модели 255, 2А53, 2А55, 2В56 и т. д., а новые 2Н55, 2Н57, 2Н58 и т.д.; координатно-расточные модели 2450, 2В460, алмазно-расточные модели 2712А и т. д.

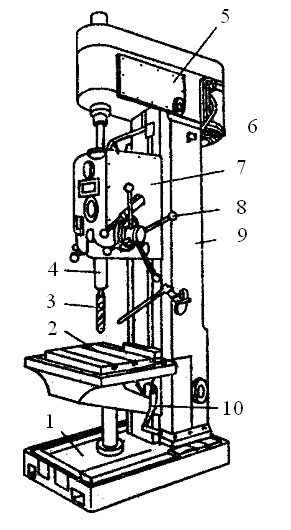

На рис. 5.25 показан одношпиндельный вертикально-сверлильный станок модели 2Н135А. На фундаментной плите 1 крепится станина 9. В верхней части станины расположен электродвигатель 6 мощность 4,5 кВт, который сообщает сверлу 3, укрепленному в нижней части шпинделя 4, главное движение резания Dr (вращательное) через коробку скоростей, расположенную в консольной части станка, называемой шпиндельной головкой 5. Движение подачи Ds (поступательное вдоль оси) сверло получает от коробки передач, укрепленной в подвижном кронштейне 7.

Вертикальное перемещение шпинделя и сверла может осуществляться механически по задуманному режиму от коробки подач или вручную при помощи штурвала 8. Обрабатываемую заготовку в зависимости от ее формы и размеров укрепляют на столе 2 в машинных тисках, кондукторах или иных приспособлениях. При помощи рукоятки 10 стол может перемещаться в вертикальном направлении. В станке предусмотрена возможность сверления отверстий на заданную глубину с автоматическим отключением подачи.

Рис. 5.25. Одношпиндельный вертикально-сверлильный станок модели 2Н135

На вертикально-сверлильном станке модели 2Н135А можно сверлить отверстия диаметром до 50 мм и глубиной до 300 мм. Эти станки имеют широкий диапазон частот вращения шпинделя и подач, поэтому применяются не только для сверления, но также для растачивания (зенкерования) и нарезания внутренней резьбы. Выбор наивыгоднейшей скорости главного движения резания при сверлении и других видах обработки отверстий осуществляют подбором соответствующей частоты вращения шпинделя.

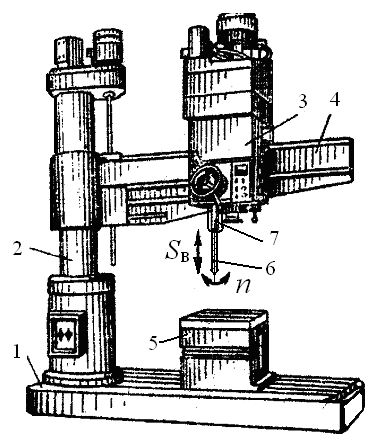

На рис 5.26 показан общий вид радиально-сверлильного станка модели 2М55. Эти станки используют для сверления отверстий в крупных заготовках, установка которых на столе вертикально-сверлильного станка невозможна или неудобна. Обрабатываемую заготовку устанавливают на столе 5 или непосредственно на фундаментной плите 1. Сверло 6 закрепляют в шпинделе станка 7, а затем устанавливают относительно заготовки, поворачивая траверсу 3 вместе с поворотной колонной 2 и перемещая шпиндельную головку 4 по траверсе. В зависимости от высоты заготовки траверса может быть поднята или опущена. Главное движение n – вращение шпинделя, а движение подачи Sв – осевое перемещение шпинделя.

Рис. 5.26. Общий вид радиально – сверлильного станка модели 2М55

На станке можно получить 12 различных частот вращения шпинделя ( от 20 до 2000 мин -1) и восемь различных подач (0,056…2,5 мм/об).

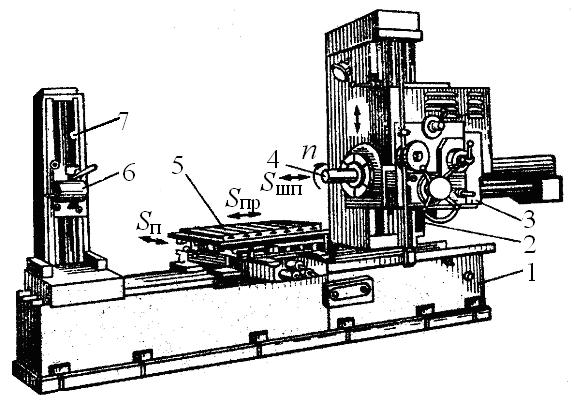

Для получения отверстий путем сверления, зенкерования, расточки или развертывания в крупных литых заготовках применяют расточные станки, котроые бывают горизонтально- и вертикально-расточные. На рис 5.27 показан общий вид горизонтально-расточного станка модели 262Г.

Рис. 5.27. Общий вид горизонтально- расточного станка модели 262Г

На литой станине 1 укреплена передняя стойка 2, по направляющем которой может вертикально перемещаться шпиндельная бабка 3 с горизонтально расположенным шпинделем 4, который получает главное (вращательное) движение резания (12,5 … 1600 мин-1) и осевую (2,2…1760 мм/мин) подачу, параллельную плоскости стола. На шпинделе закрепляется борт-штанга с расточным резцом, второй конец поддерживается специальным люнетом 6 задней стойки 7. Обрабатываемую деталь (литые крупные корпуса редукторов, станины, массивные блоки двигателей и т. д.) укрепляют на столе 5, имеющем продольную и поперечную подачи. Движения подач на станке осуществляется как вручную, так и механически. Во время расточки отверстий вершина резца описывает круговую траекторию и вместе со шпинделем получает продольную подачу. Иногда продольную подачу сообщают обрабатываемой заготовкой вместе со столом; в этом случае шпиндель и резец получают только вращательное движение. Растачивание отверстий может производиться как резцами, установленными в борт-штанге, так и сверлами, зенкерами и развертками, закрепляемыми в шпинделе станка.

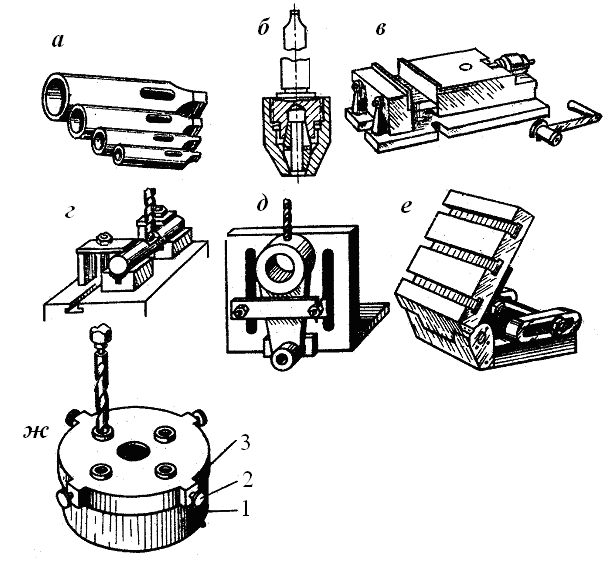

5.5.4. Основные виды сверлильных работ. Сверление. Различают обычное и глубокое сверление. При обычном сверлении применяют спиральные сверла с коническими или цилиндрическими хвостовиками. Первые закрепляют в шпинделе станка непосредственно или при помощи переходных конусных втулок (рис. 5.28, а), вторые – при помощи двух и трехкулачкомых сверлильных патронов (рис. 5.28, б). В зависимости от велечины партии обрабатываемых деталей сверление производят по разметке или в кондукторах.

Рис. 5.28. Приспособления к сверлильным станкам

Сверление по разметке применяют при небольших партиях обрабатываемых деталй и при выполнении ремонтных работ. Установку и зажим при этом производят непорсредственно на столе станка либо в машинных тисках (рис. 5.28, в), в универсальных (переставных) угольниках (рис. 5.28, д, е), в призмах (рис. 5.28, г). При обработке больших партий деталей сверление производят в кондукторах – специальных приспособлениях без предварительной разметки детали. При использовании накладным кондуктором (рис. 5.28, ж) обрабатываемую деталь 1 закрепляют в машинных тисках или непосредственно на столе станка; кондуктор 3 накладывают и укрепляют боковыми винтами 2 на той части поверхности детали, где нужно просверлить отверстие. При сверлении пользуются механической и реже ручной подачей сверла.

При глубоком сверлении, когда длина отверстия превышает его диаметр в 5 и более раз, обычно применяют специальные сверла: ружейные – для сверления отверстий диаметром до 25 мм в сплошном материале; пушечные одностороннего резания – для сверления отверстий диаметром более 25 мм№ трубчатые – для кольцевого сверления отверстий диаметром более 50 мм и др. Сверление производят на горизонтально-сверлильных (глубокосверлильных) станках с вращением обрабатываемой детали и продольной подачей сверла. Деталь закрепляют в кулачках патрона и в люнете.

Для сверления глубоких отверстий применяют спиральные сверла с осевыми отверстиями для подвода охлаждающей жидкости непосредственно к режущим кромкам (см. рис. 5.24, в). Эти сверла по сравнению со сверлами без отверстий имеют повышенную стойкость. Кроме того охлаждающая жидкость, поступающая под давлением, облегчает удаление стружки и обеспечивает повышение производительности сверлильного станка.

Рассверливание. Эту обработку применяют для отверстий диаметром более 25 мм. Сверла больших диаметров имеют перемычки значительных размеров, поэтому при их применении необходимы увеличенные усилия подачи. Кроме того, такие сверла часто дают отклонение от оси сверления. Применяя данный вид обработки, сначала делают отверстие меньшего диаметра (0,3…0,6 диаметра заданного отверстия), затем его рассверливают сверлом заданного диаметра.

Основным видом сверлильных работ является сверление отверстий под резьбу. Эти отверстия получают спиральным сверлом в сплошном теле заготовки либо рассверливаются в отливках и поковках. Диаметр сверл или зенкеров под резьбу выбирают по специальным таблицам.

Зенкерование и развертывание. Отверстия полученные в заготовках сверлением, литьем или штамповкой с целью получения большей точности размеров и чистоты поверхности, подвергают зенкерованию или развертыванию.

Зенкерование применяют для окончательной обработки отверстий или для предварительной обработки под развертывание. Припуск для зенкерования зависит от диаметра отверстия и составляет от 0,6…1,0 мм для диаметров 10…18 мм, и до 3,0…5,0 мм для диаметров 50…80 мм. При зенкеровании под развертку диаметр зенкера должен быть меньше окончательного размера отверстия на величину припуска, снимаемого разверткой.

Развертывание является окончательным видом обработки отверстий, полученных сверлением, зенкерованием или расточкой. Припуск под черновое развертывание обычно составляет 0,2…0,5 мм на диаметр, под чистовое – 0,05…0,2 мм на диаметр.