- •Раздел 5. Оборудование и технология механической обработки

- •Раздел 5. Оборудование и технология механической обработки

- •5.1. Методы обработки металлов резанием

- •5.2. Классификация металлорежущих станков

- •5.3. Обработка на токарных станках

- •5.5. Обработка заготовок на сверлильных и расточных станках

- •5. 5. 2. Инструмент для сверления и растачивания

- •Список литературы

- •5.6. Абразивная обработка материалов

5.3. Обработка на токарных станках

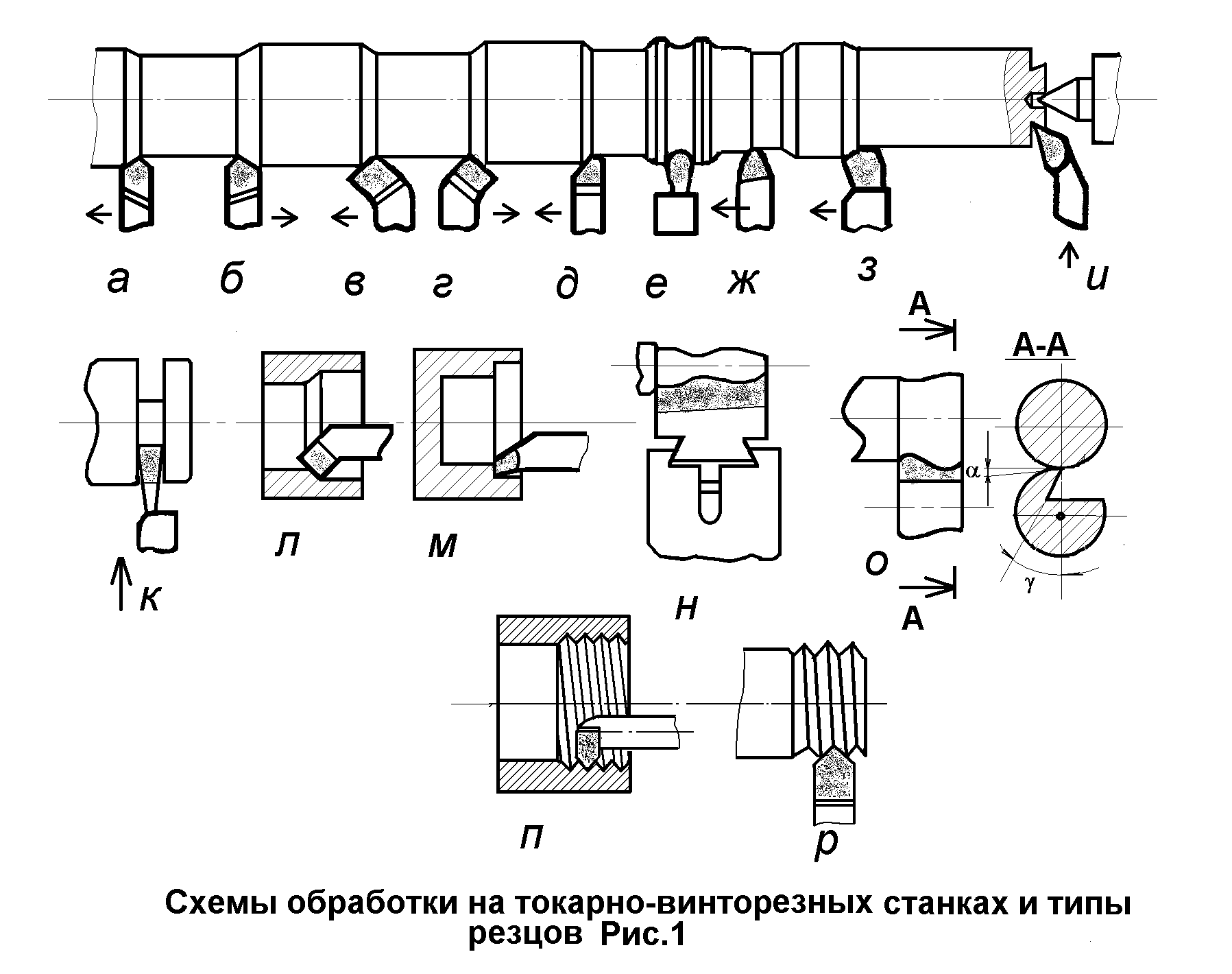

Токарная обработка характеризуется вращательным движением заготовки (главное движение) и поступательным движением режущего инструмента (движение подачи). На токарно-винторезных станках обрабатывают заготовки типа тел вращения и выполняют следующие виды работ с применением различных токарных резцов:

наружное точение цилиндрических поверхностей проходными резцами с прямой (рис. 5.18 а, б) и отогнутой головкой (рис. 5.18, в, г);

подрезание торцев, которое может выполняться проходными отогнутыми или подрезными резцами (рис. 5.18, и);

Рис. 5.18. Схемы обработки на токарных станках

3) прорезание канавок и отрезка заготовок (рис. 5.18, к), осуществляемое отрезными резцами;

4) растачивание отверстий на проход (рис. 5.18, л) и в упор (рис. 5.18, м), осуществляемые соответственно расточными проходными и расточными упорными резцами;

5) сверление отверстий сверлами;

6)нарезание наружной и внутренней резьбы резцами (рис. 5.18, п, р);

7)обработка фасонных поверхностей небольшой длины осуществляется фасонными резцами поперечной (рис. 5.18 е, н, о) или продольной подачей (рис. 5.18, д). Фасонные поверхности большой длины обрабатывают проходными резцами с помощью копиров;

8)обработка конических поверхностей осуществляется несколькими способами;

- совмещением продольной и поперечной подач вручную;

- при помощи широких резцов;

- с помощью верхних резцовых салазок, повернутых на требуемый угол;

- поперечным смещением задней бабки – при обработке длинных конических поверхностей;

- с использованием копировальной конусной линейки.

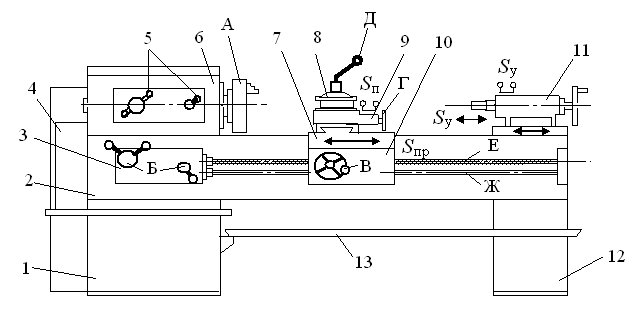

Устройство токарно-винторезного станка. Основные узлы токарно-винторезного станка IM6I следующие (рис. 5.19):

- станина 2, установленная на двух тумбах 1 и 12, служит основой для установки и крепления всех остальных узлов, имеет две пары направляющих;

- передняя бабка 6, которая крепится слева на станине. В ней размещается коробка скоростей со шпинделем. Шпиндель представляет собой пустотелый выходной вал коробки скоростей, на конце которого устанавливается патрон А для закрепления заготовки. Установка необходимой частоты вращения шпинделя осуществляется рукоятками 5;

- коробка передач 3, расположенная в передней части с левой стороны станины. Она передает вращение от коробки скоростей ходовому винту или ходовому валу и служит для изменения величины подачи и шага нарезаемой резьбы. Подбор необходимой подачи и шага нарезаемой резьбы осуществляется рукоятками Б (см. рис. 5.19);

- суппорт размещается на направляющих станины и служит для установки на нем резцов и перемещения их относительно обрабатываемой детали. Нижняя часть суппорта 7 называется продольными салазками или кареткой. Вручную продольные салазки суппорта перемещаются по направляющим станины (продольная подача) рукояткой В;

- на верхней части продольных салазок суппорта имеются направляющие, выполненные в виде «ласточкин хвост», по которым перемещаются перпендикулярно оси вращения заготовки поперечные салазки, осуществляя поперечную подачу. Для ручного перемещения поперечных салазок служит рукоятка с винтом (на рис. не показана);

- на поперечных салазках смонтированы верхние поворотные салазки 9, которые перемещаются рукояткой Г с винтом и могут поворачиваться в обе стороны на угол 450 относительно направляющих станины, обеспечивая наклонную подачу при обработке конусных заготовок;

- на верхних поворотных салазках суппорта закреплен резцедержатель 8 – четырехгранная резцовая головка, которая поворачивается вокруг вертикальной оси на требуемый угол и закрепляется в нужном положении рукояткой Д;

- фартук 10, служащий для размещения механизмов, преобразующих вращательное движение ходового винта или ходового вала в поступательное движение суппортов (механическая подача), а также для перемещения их вручную. Механическое перемещение суппорта при нарезании резьбы производится ходовым винтом Е, который сцепляется разъемной маточной гайкой. Включение подач осуществляется рукоятками, расположенными на спереди фартука. В фартуке имеется блокирующее устройство, препятствующее во избежание поломки одновременному включению ходового винта и ходового вала.

- задняя бабка 11, установленная с правой стороны, которая может вручную перемещаться по ее направляющим. Задняя бабка служит для поддержания в центрах длинных заготовок, обтачивания конусов и установки инструментов для обработки отверстий (сверл, разверток, метчиков и т. п.);

- в нижней части станины располагается корыто 13 для сбора стружки и стока охлаждающей жидкости. Охлаждающая жидкость стекает из корыта в эмульсионный бак, оттуда в зону резания подается электронасосом, расположенным в правой тумбе.

Рис. 5.19. Общий вид токарного станка

Контрольные вопросы

Перечислить виды работ, которые можно выполнить на токарно-винторезных станках, и применяемый инструмент.

Объяснить назначение основных узлов и органов управления станком.

5.4. Обработка заготовок на фрезерных станках

Характеристика метода фрезерования. Фрезерование является одним из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом — фрезой.

Технологический метод формообразования поверхностей фрезерованием характеризуется главным вращательным движением инструмента и обычно поступательным движением подачи. Подачей может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно-фрезерные и барабанно-фрезерные станки).

На фрезерных станках обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля. Особенностью процесса фрезерования является прерывистость резания каждым зубом фрезы. Зуб фрезы находится в контакте с заготовкой и выполняет работу резания только на некоторой части оборота, а затем продолжает движение, не касаясь заготовки, до следующего врезания. Врезание зуба фрезы в заготовку сопровождается ударами, что приводит к неравномерности процесса резания, вибрациям и повышенному износу зубьев, а также отрицательно сказывается па точности и шероховатости обработанной поверхности.

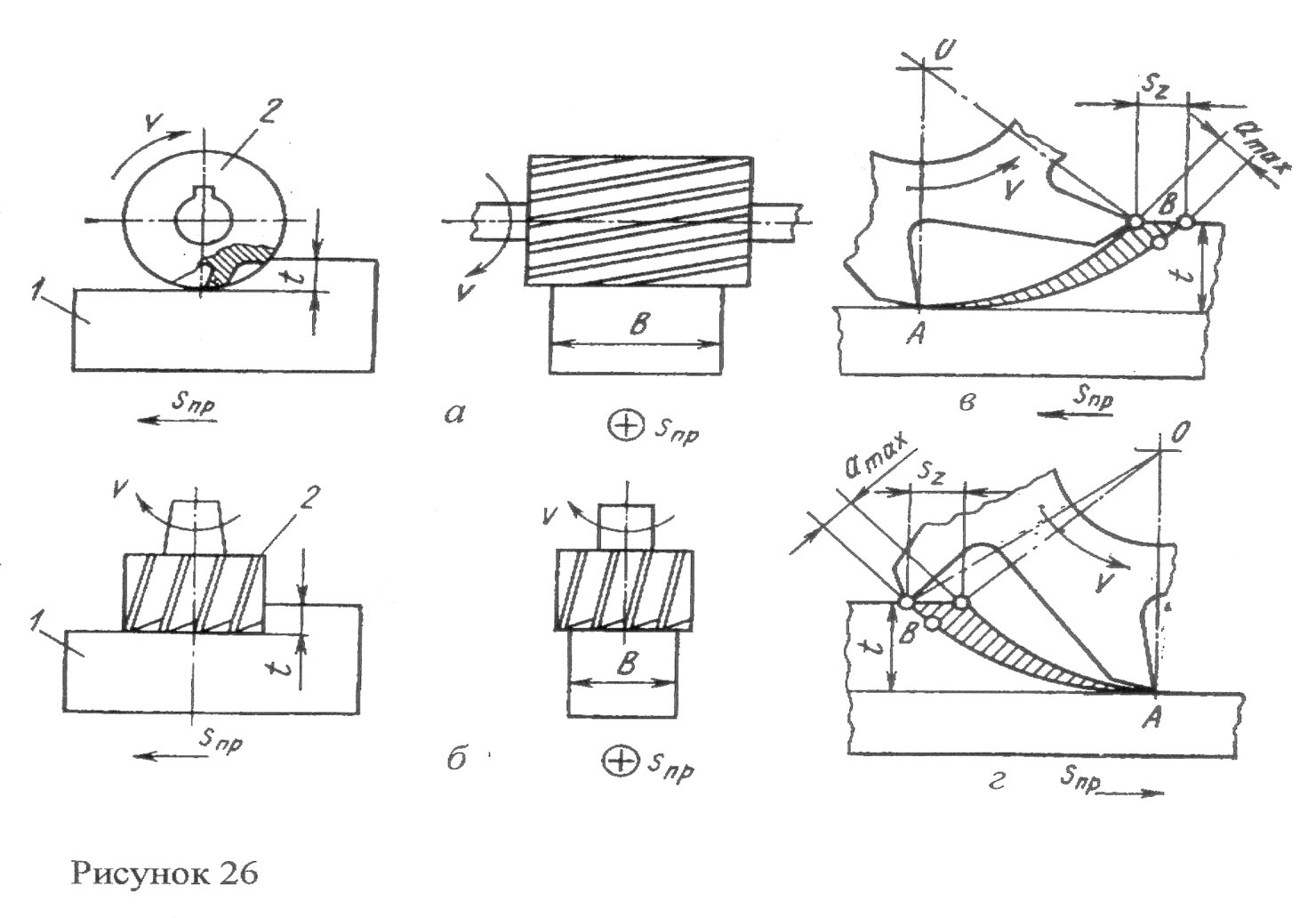

На рис. 5.20 показаны схемы фрезерования плоскости цилиндрической (а) и торцовой (б) фрезами.

При цилиндрическом фрезеровании плоскостей работу выполняют зубья, расположенные на цилиндрической поверхности фрезы. При торцовом фрезеровании плоскостей в работе участвуют зубья, расположенные на цилиндрической и торцовой поверхностях фрезы.

Цилиндрическое и торцовое фрезерование в зависимости от направления вращения фрезы и направления подачи заготовки можно осуществлять двумя способами:

1) встречным фрезерованном (против подачи), когда направление вращения фрезы и перемещение заготовки не совпадают (рис. 5.20, в);

2) попутным фрезерованием (по подаче), когда направление вращения фрезы совпадает с направлением перемещения заготовки (рис. 5.20, г).

При встречном фрезеровании нагрузка па зуб возрастает от пуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом встречного фрезерования является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку при подходе к точке В. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

Рис. 5.20.Схемы фрезерования цилиндрической (а) и торцовой (б) фрезами, встречного (в) и попутного (г) фрезерования: 1 – заготовка; 2 – фреза

При попутном фрезеровании зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации.

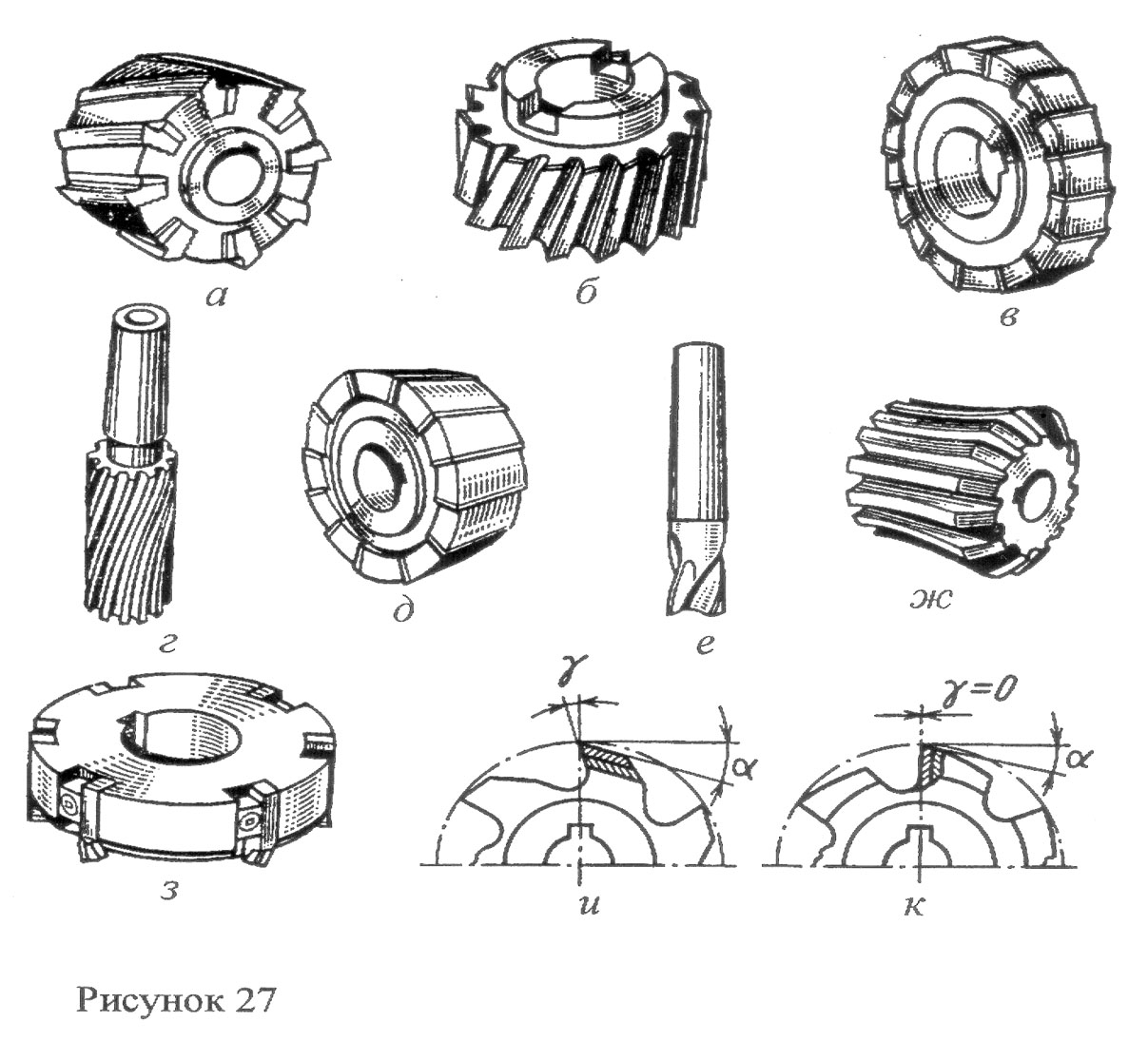

Типы фрез. В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез: цилиндрические (рис. 5.21, а), торцовые (рис. 5.21, б), дисковые (рис. 5.21, в), концевые (рис. 5.21, г), угловые (рис. 5.21, д), шпоночные (рис. 5.21, е), фасонные (рис. 5.21, ж).

Фрезы изготовляют цельными (рис. 27, б, д) или сборными с напайными и вставными ножами (рис. 5.21, з). Режущие лезвия могут быть прямыми (рис. 5.21 , д) или винтовыми (рис. 5.21, а). Фрезы имеют остроконечную (рис. 5.21, и) или затылованную (рис. 5.21, к) форму зуба. У фрез с остроконечными зубьями передняя и задняя поверхности плоские. У фрез с затылованными зубьями передняя поверхность плоская, а задняя выполнена по спирали Архимеда; при переточке по передней поверхности профиль зуба фрезы сохраняется.

Рис. 5.21. Типы фрез

Цельные фрезы изготовляют из инструментальных сталей, корпуса напайных фрез – из конструкционных сталей; на рабочие части зубьев фрез припаивают пластинки из быстрорежущих сталей и твердых сплавов. У сборных фрез зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы различными механическими способами.

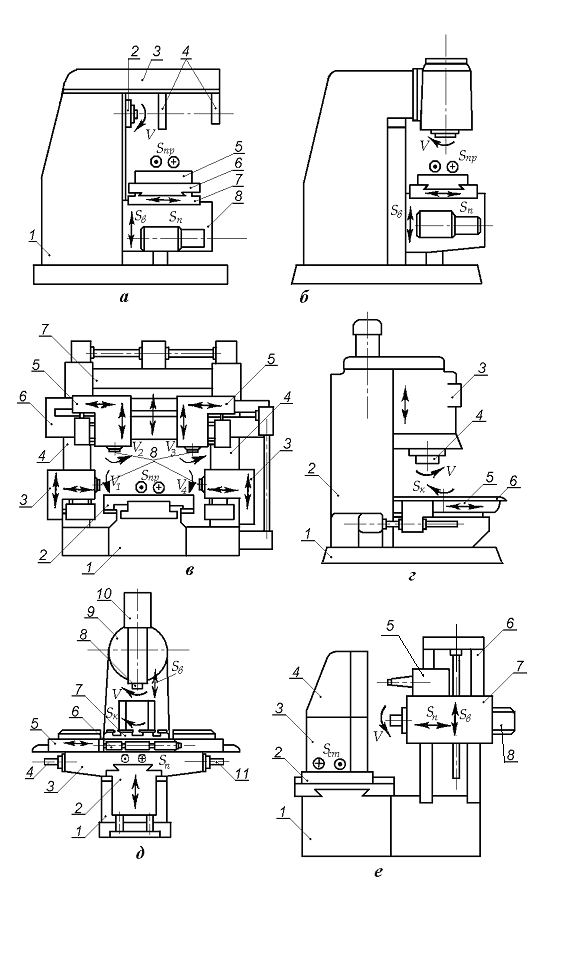

Типы фрезерных станков и их назначение. Горизонтально- (рис. 5.22, а) и вертикально-фрезерные (рис. 5.22, б) станки, а также консольные станки относят к универсальному виду оборудования. Станки одного типоразмера имеют много унифицированных частей, например, одинаковые столы, салазки, консоли, коробки скоростей и т. д. Станки используют для выполнения широкого круга фрезерных работ на заготовках небольших габаритных размеров и массы в индивидуальном и мелкосерийном производствах.

Продольно-фрезерные станки (рис. 5.22, в) бывают одно- и двухстоечные. Они предназначены для обработки крупных корпусных деталей в серийном производстве.

В массовом производстве для высокопроизводительного непрерывного фрезерования заготовок небольших размеров (рычаги, кронштейны и т. д.)

Рис. 5.22. Типы фрезерных станков

применяют карусельно-фрезерные (рис. 5.22, г) станки. Более крупные заготовки обрабатывают на барабанно-фрезерных станках. Эти типы станков широко применяют в автотракторной промышленности. Копировально-фрезерные станки (рис. 5.22, е) предназначены для получения деталей со сложными фасонными поверхностями в индивидуальном и мелкосерийном производствах. Примером таких деталей являются штампы и пресс-формы. Фрезерные станки (рис. 5.22, д) с ЧПУ делают на базе универсальных фрезерных станков, поэтому в них наиболее полно сочетаются широкие технологические возможности универсальных станков с достоинствами автоматизированного цикла обработки.

Использованная литература

1. Технология конструкционных материалов. /Дальский А.М., Арутюнова И.А., Барсукова Т.Н. и др. – М.: Машиностроение, 1977. – 664с.