- •1 Технология ремонта силовых трансформаторов

- •1.1 Общие сведения

- •1.2 Разборка и дефектировка трансформаторов

- •1.3 Ремонт и изготовление обмоток

- •1.4 Сушка обмоток трансформатора

- •2 Технология ремонта электрических машин

- •2.1 Общие положения.

- •2.2 Схема технологического процесса ремонта электрических машин

- •2.3 Дефектовка. Виды неисправностей

- •2.4 Разборка электрических машин

- •2.5 Удаление старой обмотки

- •2.6 Технология ремонта всыпных обмоток

- •2.7 Ремонт сердечников, валов, вентиляторов и станин

2.5 Удаление старой обмотки

Существуют следующие способы удаления старой обмотки электродвигателей: механический; термомеханический; термохимический; химический; электромагнитный. Рассмотрим их более подробно.

При механическом способе проводят обрезку лобовых соединений. Для этого статор устанавливается на станок для обрезки таким образом, чтобы схема соединения была со стороны регулирующего инструмента. При обрезке нельзя допускать задевания режущего инструмента за активную сталь пакета статора. После обрезки статор подается на стол для удаления обмотки. Она удаляется при помощи крюков. Можно отметить следующие недостатки этого способа: трудоемкость, дополнительные затраты времени на чистку пазов статора.

Наибольшее распространение получил второй способ - термомеханический. При термомеханическом способе сначала обмотку отжигают при высокой температуре, а затем удаляют ее, используя механический способ. Отжиг рекомендуется проводить при температуре 280~400°С в течение 4-6 часов. При этом меньшая температура относится к двигателям с алюминиевым корпусом, а большая - к двигателям с чугунными корпусами. Корпуса двигателей рекомендуется охлаждать совместно с печью до 80-90°С (120-150°С - для двигателей с алюминиевыми корпусами). При температуре 280°С изоляция только размягчается и поэтому обмотки рекомендуется удалять по частям. После удаления обмотки корпуса двигателей охлаждаются на воздухе.

Часто на ремонтных предприятиях АПК используются печи собственной конструкции. При этом статор охлаждается на воздухе или принудительно вместе с отключенной печью. Все это может привести к тому, что скорость охлаждения статора будет колебаться в широких пределах и появляется опасность снижения в одном случае - пропускной способности печи, а в другом -ухудшения магнитных характеристик стали статора. Последнее возможно при резком охлаждении статора, в результате которого происходит колебание листов пакета стали и появляются механические напряжения.

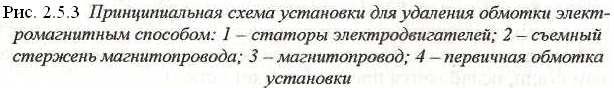

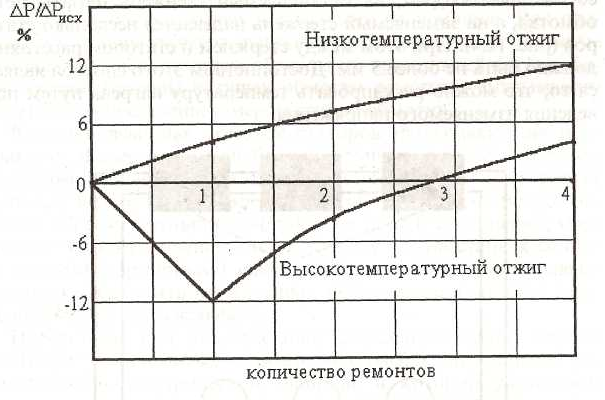

На рис 2.5.1 приведена зависимость потерь в стали от параметров отжига. При низкотемпературном отжиге удельные потери растут с ростом температуры отжига. Параметры низкотемпературного отжига приведены в табл 2.5.1

Рис. 2.5.1 – Зависимость потерь в стали от параметров отжига

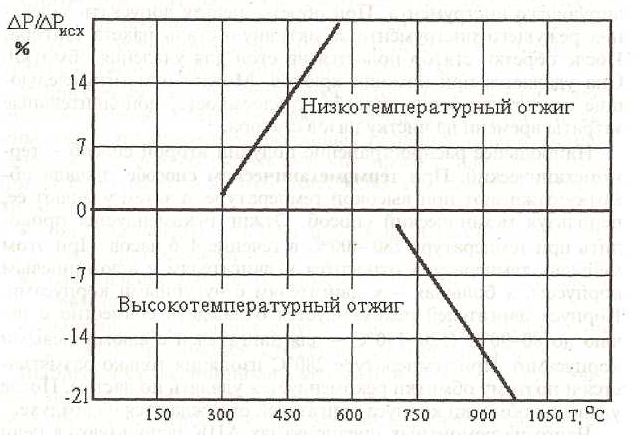

Таблица 2.5.1 – Параметры низкотемпературного отжига

Методики высоко- и низкотемпературного отжига были разработаны в Челябинске и заключаются в следующем. При низкотемпературном отжиге в течение часа температура в печи повышается до 400°С. Затем статоры выдерживаются при этой температуре в течение времени, приведенного в табл 2.5.1. После окончания отжига приступают к охлаждению статоров. Их охлаждают на открытом воздухе в течение часа. Для того, чтобы ускорить процесс охлаждения статоров, их обдувают теплым воздухом. На рис 2.5.2 приведены зависимости потерь в стали от числа отжигов при низкотемпературном и высокотемпературном способах отжига»

При низкотемпературном отжиге потери постоянно растут, а при высокотемпературном отжиге удельные потери уменьшаются с увеличением температуры. Однако это не такая простая зависимость. Это видно из примера: при температуре 700°С и выдержке времени до 1 часа потери в стали относительно исходного состояния не меняются. Минимальные потери в стали наблюдаются при отжиге в окислительной среде при температуре 900°С и выдержке времени 0,25-0,50 часа. При минимальном доступе воздуха в среду отжига наилучшие характеристики получаются при температуре 800°С и времени 2 часа. Дальнейшее увеличение выдержки времени в бескислородной среде приводит к увеличению потерь.

Рис. 2.5.2 – Влияние многократного отжига на потери в стали

При высокотемпературном отжиге отпадает необходимость в дополнительной чистке пазов. Производительность отжига увеличивается в 12 раз, а расход энергии снижается в 4-5 раз. При этом увеличивается КПД двигателя на 1-1,5%. К недостаткам высокотемпературного отжига следует отнести то, что после 3-4 выжигов нарушается тугая посадка между корпусом и пакетом стали, ослабляется прессовка пакета стали.

Отжиг в расплаве солей (каустической соды, щелочи) производят при температуре 300°С (для электродвигателей с алюминиевыми корпусами) и 480°С (для электродвигателей с чугунными корпусами) в течение нескольких минут без доступа воздуха.

При химическом способе удаления обмотки статоры опускаются в емкость с жидкостью МЖ-70. Эта жидкость очень токсичная и летучая, поэтому емкость для нее должна быть герметичной.

Термохимический способ заключается в следующем. В 10% раствор каустической соды или щелочи, разогретый до температуры 80-100°С, опускаются статоры электродвигателей с обмотками, пропитанными масляно-битумными лаками, и выдерживаются там в течение 8-10 часов.

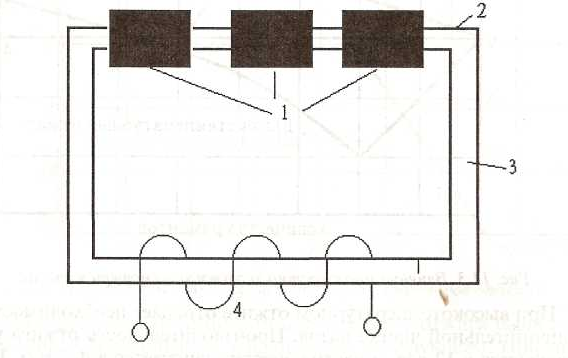

Электромагнитный способ. Статор электродвигателя нагревается за счет потерь в стали. Изготавливается трансформатор со съемным якорем, на незаменяемый стержень наматывается обмотка, а на заменяемый стержень надевается несколько статоров (рис. 2.5.3). При этом между стержнем и статором расстояние должно быть не более 5 мм. Достоинством этого способа является то, что можно регулировать температуру нагрева путем подведения изменяемого напряжения.