- •1. Цель и задачи изучения дисциплины «Основы обработки поверхностей методами поверхностного пластического деформирования»

- •2. Классификация методов ппд

- •3. Статические методы ппд

- •4. Ударные методы ппд

- •5. Преимущества и особенности методов ппд

- •6. Область применения ппд

- •7. Понятие о поверхностном слое

- •8. Явления, происходящие в поверхностном слое при обработке деталей ппд

- •9. Материалы для инструментов и рабочих тел при ппд

- •10. Накатывание шаровым инструментом. Схема процесса, давление и кратность приложения деформирующей силы.

- •11. Параметры, оказывающие влияние на шероховатость поверхности при накатывании шаровым инструментом.

- •12. Твердость поверхности и остаточные напряжения при накатывании шаровым инструментом

- •13. Обработка наружных цилиндрических поверхностей шаровым инструментом

- •21. Обкатка внутренних цилиндрических поверхностей

- •26. Накатывание роликовым инструментом наружных цилиндрических поверхностей. Характерные схемы обкатывания.

- •27. Ролики для раскатывания и обкатывания

- •28. Накатывание роликовым инструментом наружных цилиндрических поверхностей. Кратность приложения нагрузки

- •29. Выбор параметров обкатывания роликовым инструментом. Сила обкатывания и подача

- •30. Выбор параметров обкатывания роликовым инструментом. Скорость обкатывания, исходная шероховатость поверхности

- •31. Инструмент для накатывания наружных цилиндрических поверхностей

- •32. Однороликовые приспособления

- •33. Двух и трехроликовые приспособления

- •34. Сепараторные устройства для накатывания наружных цилиндрических поверхностей

- •35. Обкатка сферических поверхностей

- •36. Обкатка фасонных поверхностей

- •37. Обкатывание галтелей

- •38. Обкатывание резьбовых поверхностей, получаемых точением. Обкатывание шлицев, канавок карманов и фасок. Обкатывание зубчатых колес

- •39. Раскатывание роликовым инструментом внутренних цилиндрических поверхностей. Схема процесса

- •40. Выбор параметров раскатывания роликовым инструментом

- •41. Сепараторные устройства для раскатывания

- •42. Раскатник с принудительным вращением опорного конуса

- •43. Раскатник с принудительным вращением сепаратора

- •44. Раскатник для обработки глубоких отверстий с длинными двухконусными роликами (вальцовка)

- •45. Раскатники с механизмом автоматического перемещения роликов

- •46. Двухрядные раскатники

- •47. Раскатывание конусных и сферических отверстий

- •48. Раскатник для обработки цилиндрических поверхностей с радиальной подачей роликов

- •49. Обработки тонкостенных деталей жесткими раскатниками

- •50. Бессепараторные устройства для раскатывания

32. Однороликовые приспособления

Одним роликом целесообразно обкатывать галтели, наружные цилиндрические поверхности, а также торцовые плоские поверхности крупных, массивных деталей, способных противостоять большим радиальным нагрузкам.

Недостатком однороликовых устройств является незамкнутая система сил, вызывающая деформирование обрабатываемых деталей, устройств и оборудования, быстрое изнашивание подвижных частей системы СПИД.

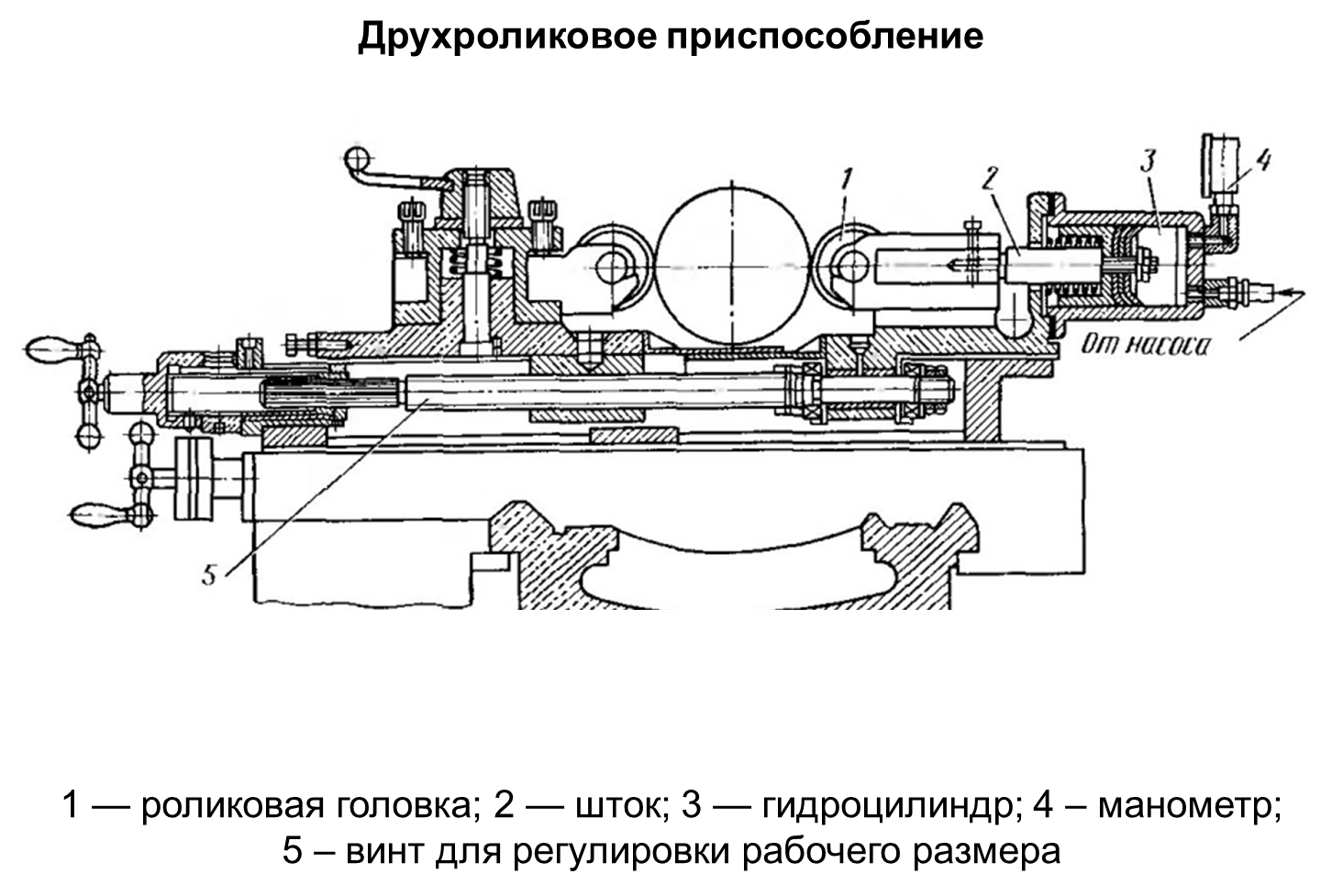

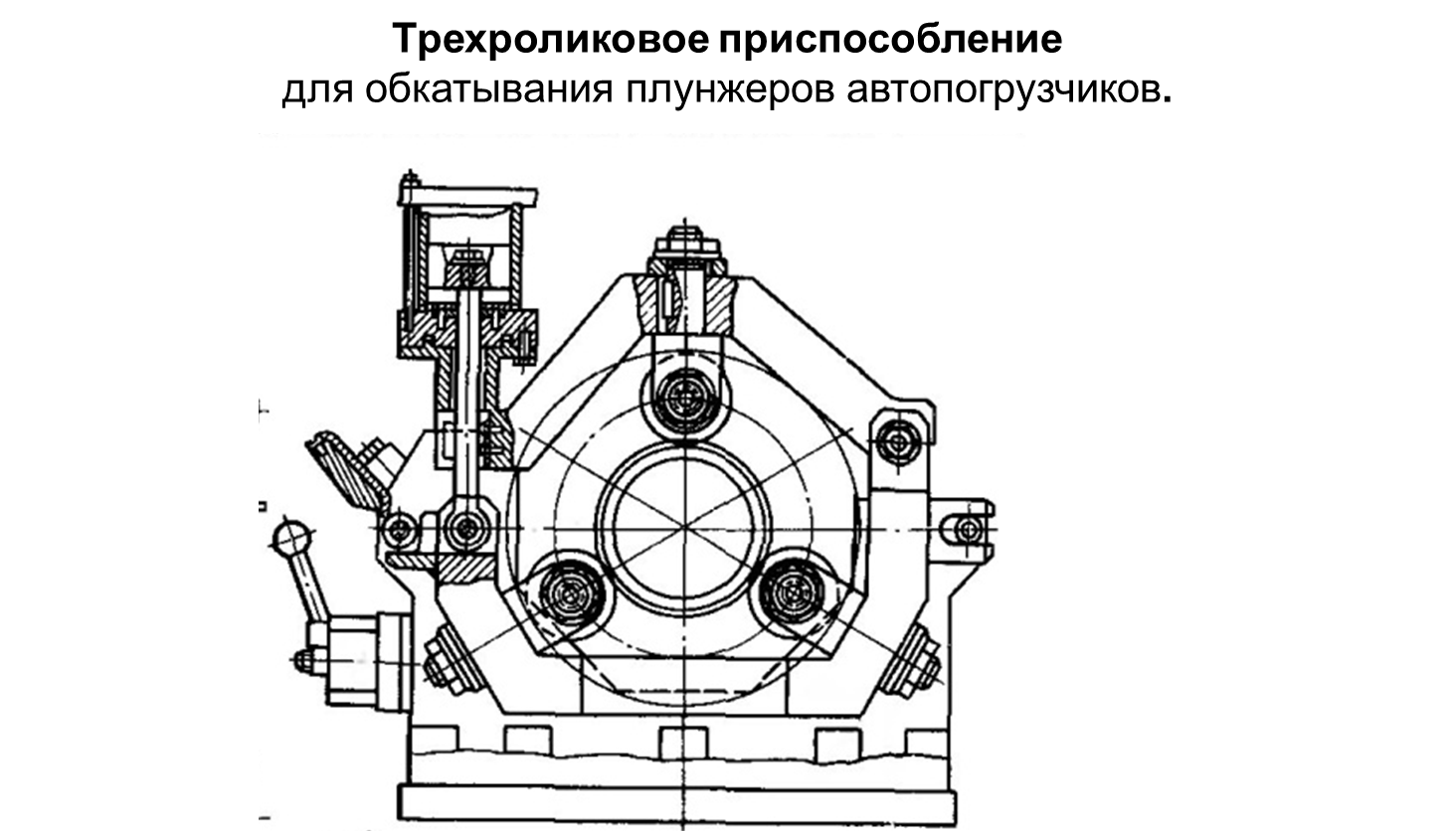

33. Двух и трехроликовые приспособления

Более рационально при обкатывании длинных валов, а во многих случаях и обычных заготовок применять многороликовые устройства охватывающего типа. Их конструкция сложнее, но они более удобны, надежны и долговечны.

34. Сепараторные устройства для накатывания наружных цилиндрических поверхностей

Приспособления сепараторного типа используют в серийном и массовом производствах для обкатывания.

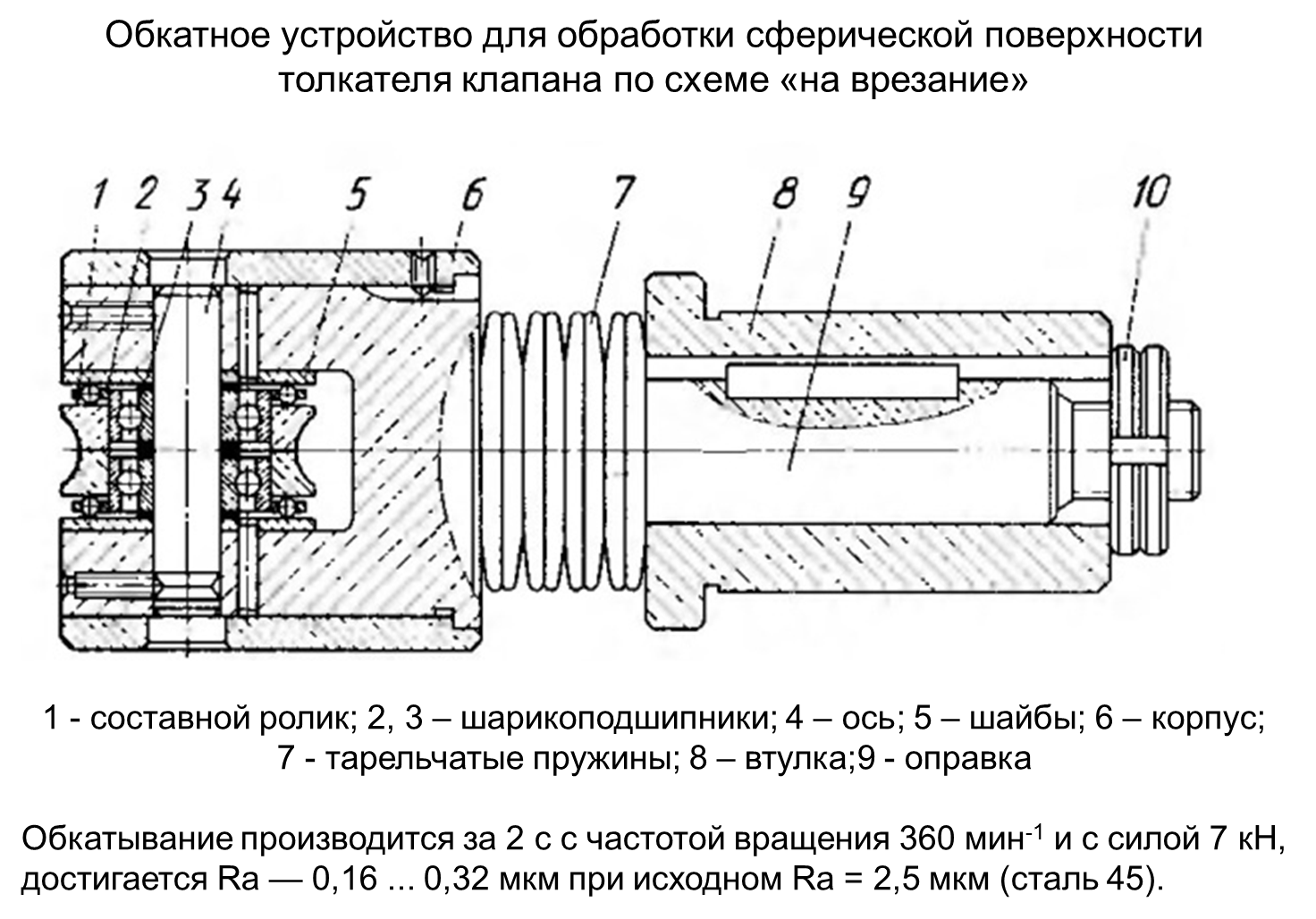

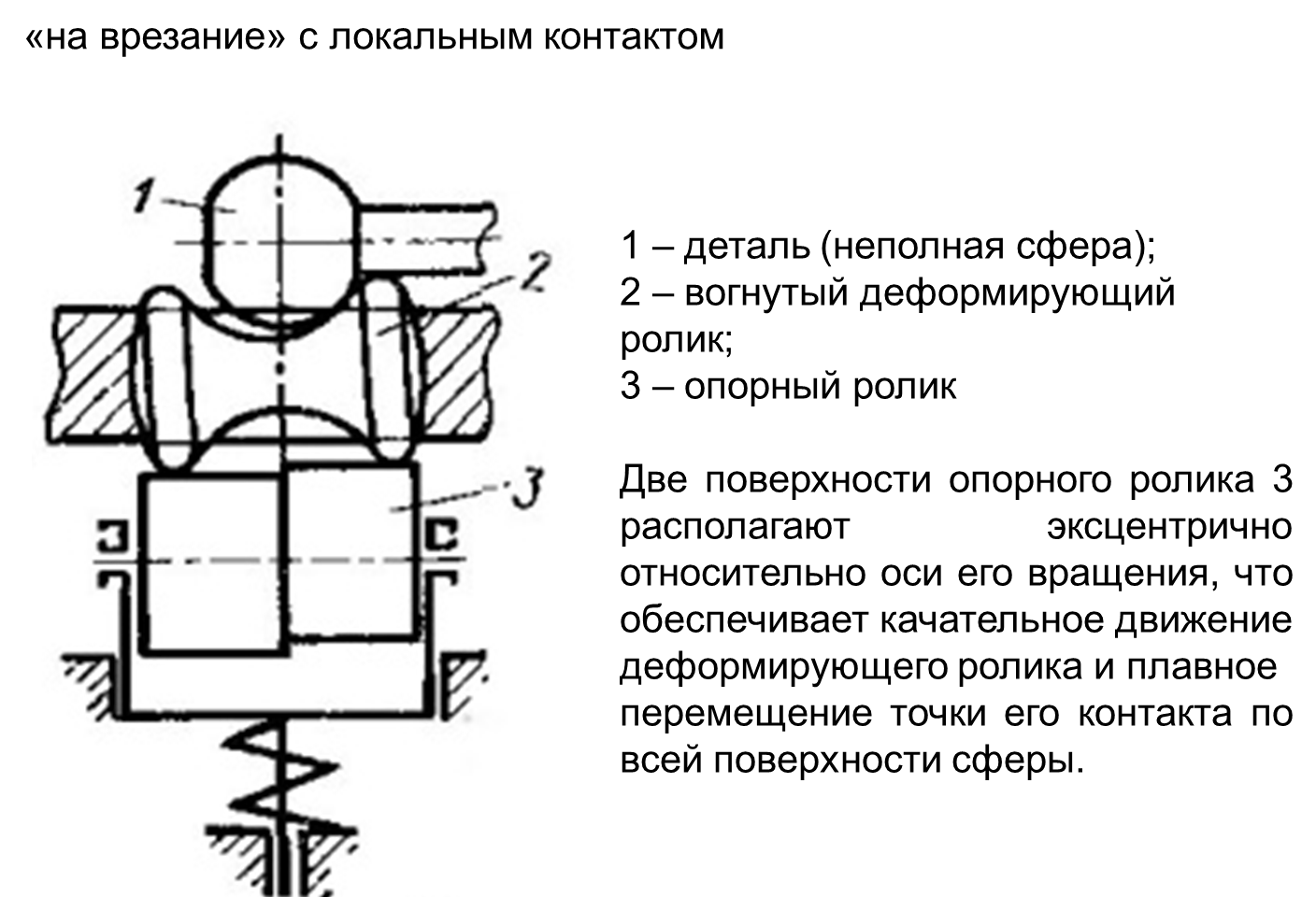

35. Обкатка сферических поверхностей

Используют ролики двух основных типов:

1) ролики сферического профиля с радиусом кривизны, соответствующим радиусу обрабатываемой сферы;

2) ролики обычной конфигурации.

1 вид роликов – контакт происходит практически по всей образующей обрабатываемой поверхности (работа «на врезание»).

2 вид роликов – локальный контакт инструмента с обрабатываемой поверхностью (вся обрабатываемая сферическая поверхность последовательно обходится одним или несколькими роликами).

Применение роликов сферического профиля требует приложения больших сил накатывания, которые в десятки раз превышают силы накатывания обычными роликами, производительность обработки в десятки раз увеличивается.

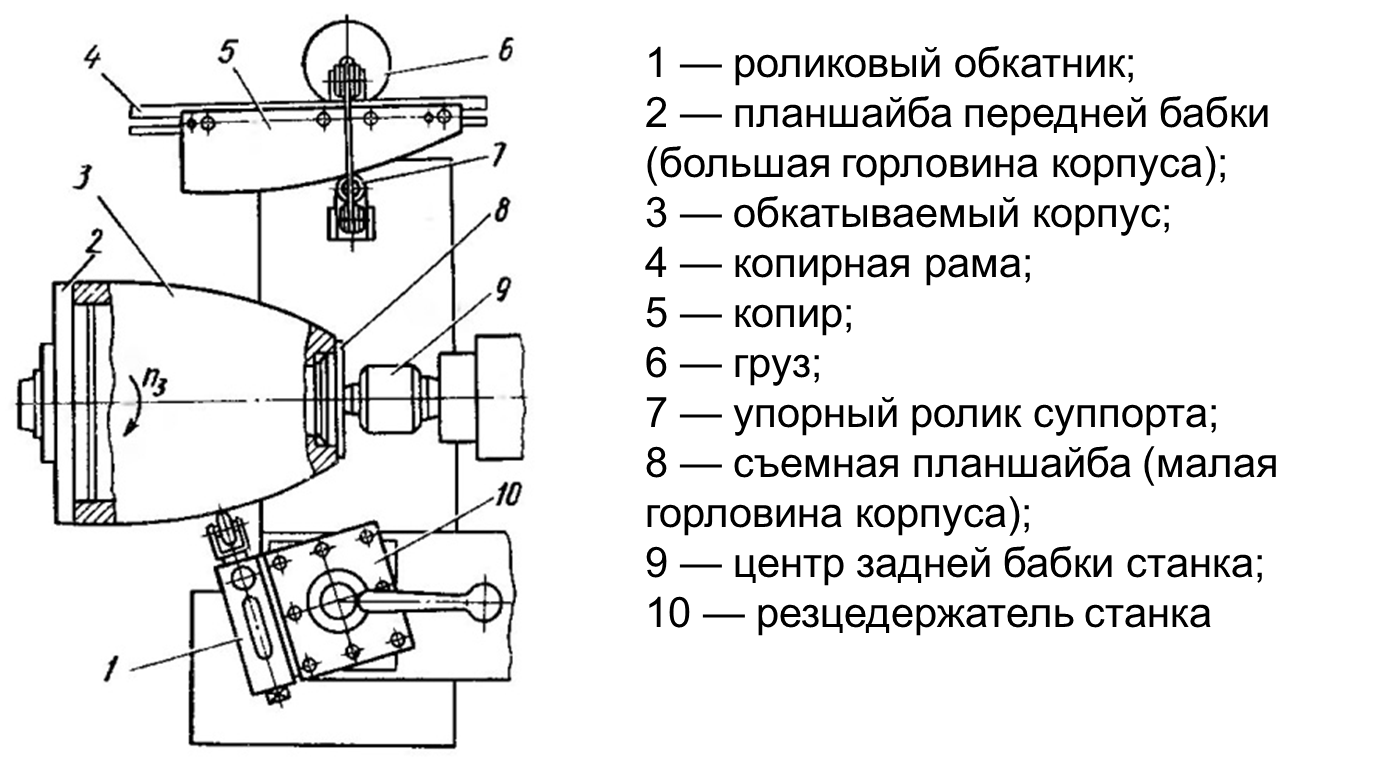

36. Обкатка фасонных поверхностей

Производят обычно методом обхода ролика по образующей.

Примером обкатывания методом «обхода» с помощью копировального устройства является обработка литого алюминиевого корпуса для повышения его прочности и герметичности

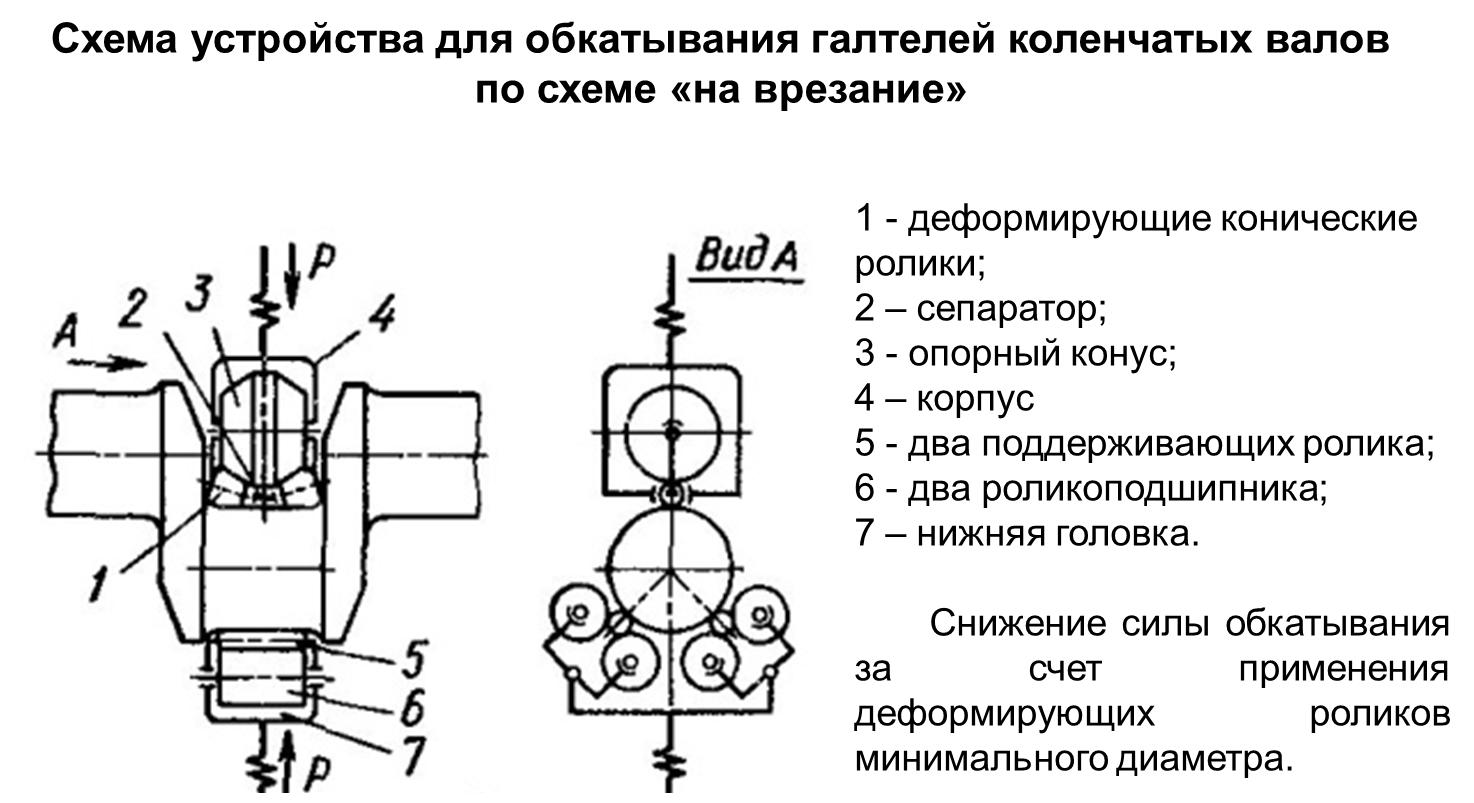

37. Обкатывание галтелей

38. Обкатывание резьбовых поверхностей, получаемых точением. Обкатывание шлицев, канавок карманов и фасок. Обкатывание зубчатых колес

Обкатывание резьбовых поверхностей, получаемых точением

Калибрование и отделку наружных цилиндрических и конических резьб выполняют обкатыванием роликами по тем же схемам, что и схемы накатывания резьбы, при этом используют те же резьбонакатные станки, что и при накатывании резьбы.

В серийном производстве крупные резьбы обкатывают многороликовым устройством.

Обкатывание шлицев, канавок карманов и фасок

Обкатывание шлицев на валах выполняют на металлорежущих станках с помощью специальных устройств или на специальных шлиценакатных установках.

Обкатывание зубчатых колес

Основными способами обработки цилиндрических, конических и червячных колес является обкатывание высокопрочными колесами повышенной точности по окружности или обкатывание специальными профильными роликами вдоль впадины.

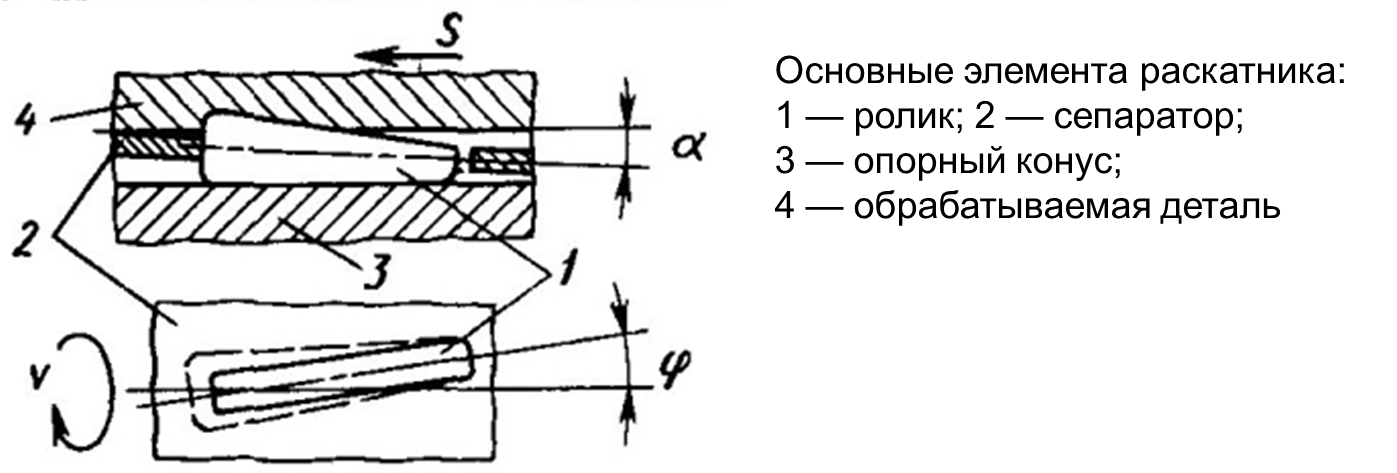

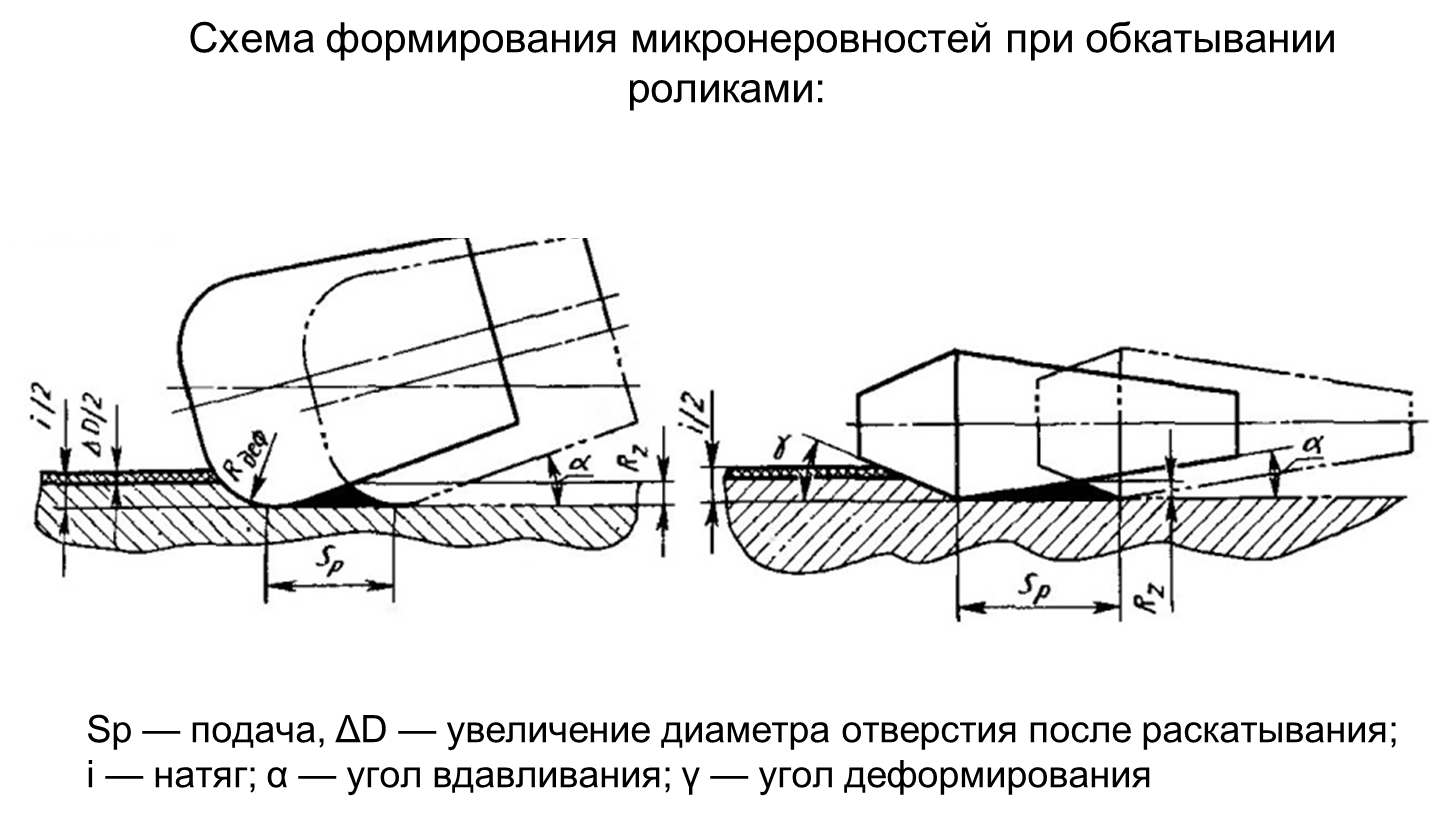

39. Раскатывание роликовым инструментом внутренних цилиндрических поверхностей. Схема процесса

Для раскатывания внутренних поверхностей используют устройства:

- сепараторные (наиболее часто используемые)

- бессепараторные (одно-, двух- и трехроликовые устройства упругого действия), для обработки внутренних поверхностей большого диаметра.

Устройства сепараторного типа. Ролики (3 — 20 шт) расположены по окружности в гнездах специального сепаратора под углом φ (угол самоподачи) к оси обрабатываемой поверхности.

Схема раскатывания внутренних поверхностей

Для раскатывания применяют раскатники:

- жесткие, в которых регулируют не силу раскатывания, а натяг i - разницу диаметров раскатника и обрабатываемой поверхности. Их недостаток — ограниченная возможность регулирования диаметра при переналадке.

- упругие, имеющие более широкий диапазон регулирования размера, но конструкция их сложнее, а производительность меньше, чем жестких. Поэтому их рационально применять для обработки нежестких или неравножестких деталей и в некоторых других случаях, когда сила обработки строго ограничена.

Основные схемы рабочего движения при раскатывании:

- вращаются деталь и сепаратор, нажимной конус неподвижен;

- вращаются деталь и нажимной конус, сепаратор неподвижен;

- деталь неподвижна, вращаются сепаратор и нажимной конус.

При раскатывании деталей особенно малой жесткости существенное значение имеет способ крепления их и инструмента.

Лучший способ крепления детали — поджим ее с торцов постоянной силой. Крепление раскатника должно быть таким, чтобы обеспечивалась его самоустанавливаемость относительно отверстия, что достигается плавающим зажимом или шарнирным соединением.