Методички / 1058

.pdfИздание учебное

Ушакова Ольга Борисовна

Построение рабочей характеристики одношнекового экструдера. Лабораторный практикум по курсу «Основы технологии переработки пластмасс». Часть 2.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Московская государственная академия тонкой химической технологии имени М.В.ЛОМОНОСОВА

Кафедра химии и технологии переработки пластмасс и полимерных композитов.

О.Б. Ушакова

|

Построение рабочей характеристики |

|

одношнекового экструдера |

Подписано в печать __________. Формат 60х84/16. |

Лабораторный практикум по курсу |

«Основы технологии переработки пластмасс». Часть.2 |

|

Бумага писчая. Отпечатано на ризографе. Усл. печ. листов 1,5. |

|

Тираж 100 экз. |

|

Заказ №________ |

|

ГОУ ВПО «Московская государственная академия |

|

тонкой химической технологии им. М.В. Ломоносова» |

|

Издательско-полиграфический центр |

|

119571 Москва, пр. Вернадского 86 |

|

|

Москва 2010 |

3

http://www.mitht.ru/e-library

УДК 678.027 |

Приложение 1. |

|

|

|

|

|

|

|

||

ББК 74.58 |

|

|

|

|

|

|

|

|||

Таблица 1 – Конструктивные параметры шнеков и значения |

|

|||||||||

У |

|

|

||||||||

Рецензенты: к.т.н. проф. Буканов А. М. и |

средних градиентов скорости сдвига, рекомендуемые для |

|

||||||||

|

|

|||||||||

|

к.т.н., с.н.с. Чалая Н.М. |

переработки термопластов |

|

|

|

|

|

|||

|

Рекомендовано к изданию кафедрой химии и |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

технологии переработки пластмасс МИТХТ |

|

|

|

|

|

|

|

|

|

|

им. М.В. Ломоносова (протокол № 10 от 26.05. 2010) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

m |

|

|

|

Материал |

|

Тип |

Тип |

ср, |

hзагр / |

в зоне |

|

в |

|

|

|

|

изделия |

сырья |

с-1 |

hдозир |

дози- |

|

зоне |

|

План изданий поз. № ……… |

|

|

|

|

|

|

ро- |

|

сжа- |

|

|

|

|

|

|

|

вания |

|

тия |

|

|

|

|

|

|

|

|

|

|

||

|

|

ПЭВП |

|

трубы |

грану- |

50 - |

3,7 – |

8 |

|

1 |

|

Ушакова О.Б. |

|

|

|

лы |

110 |

4,35 |

|

|

|

У… |

|

|

листы |

грану- |

100 - |

3,7 – |

9 |

|

1 |

|

Построение рабочей характеристики одношнекового |

|

|

|

|||||||

|

|

|

лы |

230 |

4,35 |

|

|

|

||

|

экструдера. Лабораторный практикум покурсу |

|

|

|

|

|

|

|||

|

ПЭНП |

|

пленки |

грану- |

50 - |

3,7 – |

9 |

|

1 |

|

|

«Основы технологии переработки пластмасс». Часть 2. |

|

|

|||||||

|

|

|

|

лы |

110 |

4,35 |

|

|

|

|

|

Учебно-методическоепособие. |

|

|

|

|

|

|

|||

|

|

|

трубы |

грану- |

50 - |

3,7 – |

9 |

|

1 |

|

|

М.: МИТХТ им. М.В. Ломоносова, 2010. – 32с |

|

|

|

||||||

|

|

|

|

лы |

110 |

4,35 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Полипрпилен |

|

все |

грану- |

55 - |

4,35 |

9 |

|

1 |

|

|

|

|

|

лы |

110 |

|

|

|

|

|

Утверждено библиотечно-издательской комиссией МИТХТ |

ПВХ жесткий |

|

все |

грану- |

15 - |

2,7-3,1 |

5 - 6 |

|

5 - 6 |

|

|

|

|

лы |

40 |

|

|

|

|

|

|

им. М.В. Ломоносова в качестве учебно-методического пособия |

|

|

|

|

|

|

|

|

|

|

ПВХ |

|

все |

грану- |

90 - |

3,35 – 4 |

6 |

|

1 |

|

|

по дисциплине «Основы технологии переработки пластмасс»для |

|

|

|||||||

|

пластикат |

|

|

лы |

210 |

|

|

|

|

|

|

студентов, обучающихся по направлению бакалавриата «Хими- |

|

|

|

|

|

|

|||

|

Полистирол |

|

грануля |

грану- |

100 - |

4 – 4,35 |

9 |

|

1 |

|

|

ческая технология и биотехнология» и по специальности |

|

|

|||||||

|

|

|

ция |

лы |

200 |

|

|

|

|

|

|

«Технология переработки пластмасс и эластомеров», а также для |

|

|

|

|

|

|

|||

|

Ударопрочный |

|

листы |

грану- |

50 - |

4 – 4,35 |

9 |

|

1 |

|

|

аспирантов и слушателей ГИПК МИТХТ. |

|

|

|||||||

|

ПС |

|

|

лы |

110 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Полиакрилаты |

|

листы |

грану- |

40 - |

3,35 - |

8 |

|

1 |

|

|

|

|

|

лы |

100 |

37 |

|

|

|

|

УДК 678.027 |

Полиамид 6,6 |

|

все |

грану- |

20 - |

4 – |

9 |

|

1 |

|

|

|

|

лы |

110 |

4,35 |

|

|

|

|

|

ББК 74.58 |

|

|

|

|

|

|

|

|

|

© О.Б. Ушакова 2010 © МИТХТ им. М.В. Ломоносова, 2010

31

http://www.mitht.ru/e-library

4. Рассчитать скорость вращения червяка, при которой обеспечи-

вается заданное (по указанию преподавателя) значение произво-

дительности и давления в головке.

5. Какое явление называется «пульсация расплава», как она

влияет на качество изделий и как можно снизить пульсацию?

Список литературы к работе

1.Основы технологии переработки пластмасс /Под ред. Кулезнева В.Н. и Гусева В.К. – М.: Химия, 2004 – с. 372 – 418.

2. Раувендааль К. Экструзия полимеров. С-Пб.: Профессия, 2006. – 850с.

3.Бортников В.Г. Основы технологии переработки пластических масс: Учебное пособие для вузов. – Л.: Химия,1983. – С.103 – 32.

4.Тадмор З., Гогос К. Теоретические основы переработки поли-

меров. //Пер.с англ. – М.: Химия, 1984. – С 418 – 423 и С. 428 - 438.

5.Шембель А.С., Антипина О.М. Сборник задач и проблемныхситуаций по технологии переработки пластмасс, Л.: Химия, 1990. –

С. 9 – 30.

Введение

Первые экструдеры были созданы в 19 в. в Великобритании,

Германии и США для нанесения гуттаперчевой изоляции на электрические провода. В начале 20 в. было освоено серийное производство экструдеров. Примерно с 1930г. экструдеры стали применять для переработки пластмасс; в 1935 – 37 г.г. паровой обогрев корпуса заменили электрическим; в 1937 – 39г.г. появи-

лись экструдеры с увеличенной длиной шнека (аналог современ-

ного экструдера), был сконструирован первый двухшнековый экструдер.

На базе одно- и двушнековых экструдеров созданы уста-

новки (линии) для производства листов, пленок, труб, пластмас-

совой вагонки, нанесения изоляции на кабели, формования по-

лых изделий методом раздува и др. Современные экструдера имеют производительность до 1500кг/час.

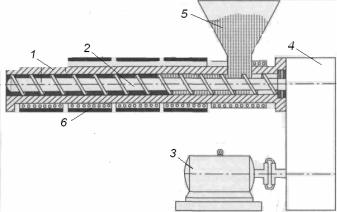

Рисунок 1 – Общий вид одношнекового экструдера

30 |

3 |

http://www.mitht.ru/e-library

ОПИСАНИЕ ПРОЦЕССА ЭКСТРУЗИИ |

производительности в рабочей точке. Указать причины, обус- |

||

Процесс экструзии полимеров на одношнековых(одночервяч- |

ловливающие расхождение теоретических расчетов и экспери- |

||

ментальных данных. |

|||

ных) машинах – это процесс получения из исходного полимерного |

|||

|

|||

материала (гранулы, порошок) непрерывных профильных изделий |

15. Обсудить полученные экспериментальные данные, сравнить |

||

(труб, листов, пленок и т.п.) |

путем непрерывного выдавливания |

||

экспериментальную рабочую диаграмму экструдера и теорети- |

|||

расплава через формующий инструмент (головку). |

|||

ческую, сделать выводы по результатам работы. |

|||

Основным рабочим органом одночервячного экструдера явля- |

|||

|

|||

ется обогреваемый материальный цилиндр (1), внутри которого |

|

||

вращается шнек, называемый иногда червяком (2). Привод враще- |

Вопросы для подготовки к работе и ее защите: |

||

ния шнека осуществляется |

двигателем (6) через редуктор (5). |

||

|

|||

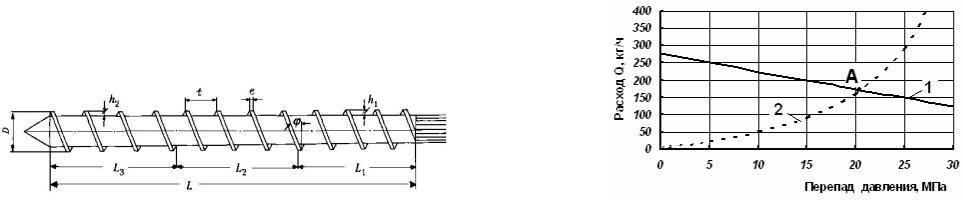

Шнеки характеризуют длиной (L), диаметром (D), геометрией |

1. Рассмотреть процесс перемещения материала в рабочем ци- |

||

поперечного сечения канала шнека (высотой нарезки, углом подъ |

линдре экструдера и изменение его агрегатного состояния. |

||

ема, шириной гребня нарезки), шагом t, степенью сжатия i, и чис- |

Назвать основные факторы, влияющие на производительность |

||

лом заходов нарезки. |

|

экструдера. |

|

|

|

2. Как влияет на производительность экструдера вязкость мате- |

|

|

|

риала, температура расплава, геометрические параметры шнека |

|

|

|

и головки? |

|

|

|

3. Как изменится производительность экструдера, головки и уста- |

|

|

|

новки в целом при изменении вязкостных свойств материала, |

|

|

|

конфигурации головки, геометрических размеров каналов го- |

|

Рисунок 2 – Схема устройства одношнекового экструдера |

ловки при сохранении их конфигурации? |

||

|

4 |

29 |

|

http://www.mitht.ru/e-library

12.Задавая давления в интервале, полученном в п. 7, и, исходя

из геометрических параметров шнека модельной установки,

рассчитать ее теоретическую производительность по шнеку,

используя формулу:

Qт = А●N – В●Р/ η – С●P/ η , |

(3) |

где η – вязкость рабочей жидкости, Па с

N – число оборотов шнека, об/с ( 0,55 об/с)

A, B и С – константы прямого, обратного потоков и потока утечек, рассчитываемые по формулам:

A = (π2D2h sin φ cos φ) /2; |

(4) |

B = (π Dh3sin2 φ) /12L; |

(5) |

G = (π2D2 δ3tg φ)/ 10Le, |

(6) |

где m – число заходов шнека, m = 1

t – шаг винтовой нарезки шнека, м (20мм) D – диаметр шнека, м (24 мм)

δ– зазор между гребнем шнека и корпусом цилиндра, м (δ = 0,5мм)

φ– угол подъема винтовой линии шнека, (18 град)

е– ширина гребня шнека, м (5 мм)

L – длина нарезной части шнека, м (190мм) h – высота нарезки шнека, м (4 мм)

Результаты расчета внести в таблицу 2 и построить зависимость

«QT – P» для шнека.

14. Графически определить теоретическое положение рабочей

точки. Сопоставить экспериментальные и расчетные данные по

Глубина винтового канала переменна по длине шнека: умень-

шается по мере удаления от загрузочного окна. В зависимости от перерабатываемого материала и назначения одношнекового экс-

трудера шнеки имеют разное отношение длины к диаметру (L/D).

Наиболее часто используются шнеки с L/D = 20 – 25.

Рисунок2–Вид материального цилиндра и шнеков разныхдиаметров

Материал в виде гранул (крошки) или порошка подается в бункер-дозатор(4), откуда поступает через загрузочное окно в мате-

риальный цилиндр и попадает на витки шнека.

Попав на витки шнека, материал перемещается в винтовом канале, образованном внутренней поверхностью материального цилиндра и нарезкой шнека. При движении по винтовому каналу от загрузочного окна к головке материал уплотняется, расплавля ется, из него удаляется воздух, происходит гомогенизация рас-

плава.

28 |

5 |

http://www.mitht.ru/e-library

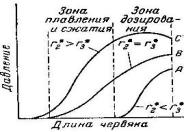

В соответствии с характером процессов, протекающих в одношнековом экструдере в направлении движения материала выделяют 3 зоны (рисунок 3):

зона загрузки (питания) – длиной L1;

зона плавления (пластикации) – длиной L2;

зона дозирования (выдавливания) – длиной L3.

Рисунок3–Схема деленияшнекаэкструдера назоны

Длина зон экструдера может колебаться в значительныхпределахв зависимости от типаперерабатываемого материала (рисунок 4).

В зоне загрузки (I) происходит прием перерабатываемого материала и его перемещение в направлении зоны уплотнения и плавления. Чтобы материал не подплавлялся и не образовывал пробку, загрузочную горловину охлаждают водой.

Перемещение материала по направлению к формующей головке будет происходить только в том случае, если сила трения материал - поверхность шнека будет меньше, чем материал - поверхность материального цилиндра.

интервале, установленном в п.7. Внести результаты расчета в таблицу 2 и построить зависимость «Qт – P» для головки.

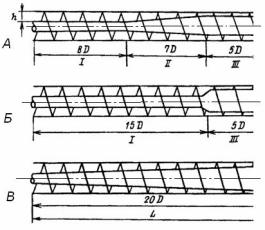

Рисунок 4 – Рабочая диаграмма экструзионной установки.

1 – производительность по шнеку; 2 – производительность по головке; т. А – рабочая точка экструдера

Использовать полученные значения Qэ для построения как экспериментальной, а Qт теоретической рабочей характеристики экструдера (количество расходных характеристик для головок построить по указанию преподавателя).

Таблица 2 – Результаты определения теоретической производительности по шнеку и головке.

№ |

Ширина |

Давление, |

Производи- |

Производи- |

п\п |

зазора, |

Па |

тельность по |

тельность по |

|

м |

|

шнеку |

головке, |

|

|

|

м 3/с |

м 3/c |

1 |

|

|

|

|

|

|

|

|

|

6 |

27 |

http://www.mitht.ru/e-library

Q гол = K●Р / η, |

(1) |

где Р – давление перед головкой (показания манометра), Па η – вязкость рабочей жидкости, Па с (для глицерина при 25 0С:

динамическая вязкость η = 0,95 Па с, при 200 С η =1,49 Па с;

для индустриального масла ИП-40 при 25оС: |

кинематическая |

вязкость μ = 0,69 мм2/с и ρ= 0,888 г/см3). |

|

К – коэффициент сопротивления головки, рассчитываемый |

|

для щелевой головки по формуле: |

|

К= b●h3 / 12●L, |

(2) |

где b – ширина канала, (зазор, δ изменяемый при выполнении работы), м.

h – высота канала, м (27 мм). L – длина канала, м (150мм).

Полученные расчетные данные внести в таблицу 2.

9. По данным таблицы 1 построить для модели эксперименталь-

ную зависимость расхода от давления перед головкой по шнеку

и теоретическую по головке («Q – P» диаграмму, рисунок 4).

10. Определить экспериментальную рабочую точку экструдера

(т. А на рисунке 4)

11. Рассчитать теоретическую производительность модельной

установки по головке. При этом расчет производительности го-

ловки вести, задавая произвольно 2 - 5 значений давления в

Рисунок 4 – Основные типы шнеков для экструзии термопластов:

а – шнек общего назначения с тремя (I, II, III) зонами;

б – шнек для переработки высококристаллических полимеров, в – шнек для экструзии ПВХ;

Коэффициент трения термопластичных материалов возрас-

тает до температуры плавления (текучести), а затем снижается.

Поэтому при переработке ряда материалов внутри шнека в зоне

загрузки предусматривают охлаждающий канал.

Производительность экструдера по зоне загрузки можно

рассчитать по формуле

Q загр = 0,06 S t N ρнас η ε [кг/час], |

(1) |

где: S – площадь полезного сечения шнека, см2 t – шаг нарезки шнека, см

N – число оборотов шнека, об/мин

ρнас – насыпная плотность гранул или порошка, кг/дм3

26 |

7 |

http://www.mitht.ru/e-library

η– коэффициент полезного действия шнека в зоне загрузки (0,6

–0,98)

ε – коэффициент заполнения шнека (при отсутствии зависания

0,95 – 1,0).

В зоне плавления (пластикации) (II) происходит переход |

|

|

материала в вязко-текучее состояние, его уплотнение и удаление |

|

|

воздушных включений. Канал червяка в этой зоне выполняется с |

|

|

постепенно уменьшающимся объемом, что достигается либо |

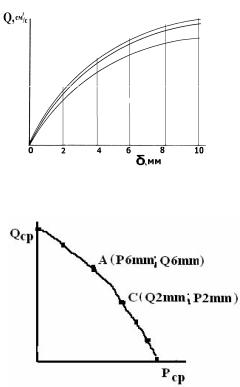

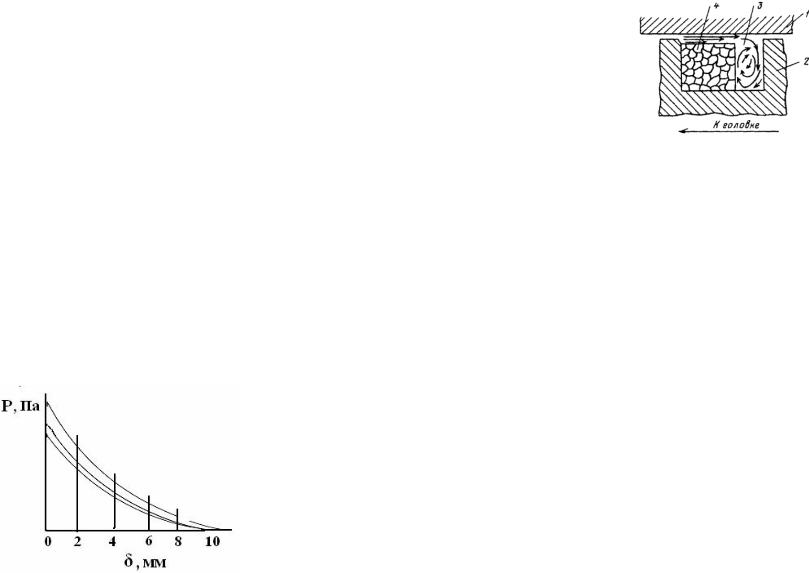

Рисунок 2 – Результаты определения Q = f (δi) |

|

уменьшением глубины винтового канала h1, либо шага винтовой |

||

|

||

линии t, или обоих параметров. |

|

|

В начале зоны плавления (пластикации) происходит под- |

|

|

плавление полимера, примыкающего к поверхности цилиндра. |

|

|

Расплав постепенно накапливается и воздействует на убываю- |

|

|

щую по ширине пробку (рисунок 3) поскольку глубина нарезки |

|

|

шнека уменьшается по мере продвижения материала от зоны I к |

|

|

зоне III, то возникающее давление заставляет пробку плотно |

Рисунок 3 – Зависимость Q по шнеку от давления Р |

|

прижиматься к горячей стенке цилиндра, где и происходит плав- |

|

|

ление полимера. |

7. Построить график зависимости расхода от давления для шне- |

|

В зоне пластикации пробка плавится также и под действии |

ка модельной установки (рисунок 3). При этом значения Q и P |

|

ем тепла, выделяющегося из-за внутреннего, вязкого трения в |

для нанесения на график брать по усредненным кривым Q = f(δi) |

|

материале в тонком слое расплава (поз. 3 на рисунке 5), где про |

и P = f(δi) при равныхзначенияхзазора (рисунок 1 и 2). |

|

исходят интенсивные сдвиговые деформации – материал пласти- |

|

|

цируется, т.е переходит в текучее состояние. |

8. Рассчитать теоретические производительности головок при |

|

На поверхности пробки образуется тонкий слой расплава. |

давлениях, установленных в п. 7, для соответствующих раз- |

|

Постепенно толщина этого слоя увеличивается, и в тот момент, |

меров проходного сечения головки (δi), по формуле: |

|

8 |

25 |

http://www.mitht.ru/e-library

6. Изменяя положение заслонки (приоткрывая ее постепенно),

записывать в таблицу 1 ширину проходного сечения головки (м)

и показания манометра, ему соответствующие.

Подставить под головку мерный цилиндр и определить объем жидкости, вытекающей из головки за 30 сек (Q,cм3).

Величину проходного сечения головки изменять последо-

вательно от 0 до 12 делений таким образом, чтобы в данном про-

межутке получить 7 замеров.

Три раза (по 7 замеров, которые могут соответствовать разным значениям δi) определить изменение расхода и давления при изменении ширины щели и записать результаты.

По этим данным построить зависимости Q = f (δi) и P = f (δi) для каждой из трех серий измерений (рисунки 1 и 2). При этом значения δi могут не совпадать в каждой серии измерений.

На полученных графиках найти геометрическим способом средние значения Q = f (δi) и P = f (δi), задав δi, равными 0, 2, 4, 6, 8, 10 и 12 делениям.

Рисунок 1 – Результаты определения P = f (δi),

когда ширина пробки уменьшится до 0,1+0,2 ширины винтового канала червяка, циркуляционное движение в слое расплава, соби рающемся перед толкающей стенкой, разрушает остатки проб-

ки, дробя ее на мелкие куски.

Рисунок 5 – Схема плавления пробки материала в зоне плавления в межвитковом сечении шнека:

1 – стенки цилиндра; 2 – гребень шнека; 3 – потоки расплава полимера; 4 – спрессованный твердый полимер (пробка) в экструдере.

Когда толщина пленки расплава становится равной толщи-

не радиального зазора между стенкой корпуса и гребнем винто-

вой нарезки червяка, последний начнет соскребать слой распла-

ва со стенки, собирая его перед своей толкающей гранью. Это сечение червяка является фактическим концом зоны питания и началом зоны плавления.

Наличие в зоне плавления интенсивныхсдвиговыхдеформа-

ций приводит к выраженному смесительному эффекту. Расплав интенсивно гомогенизируется, а составляющие композицион-

ного материала перемешиваются.

24 |

9 |

http://www.mitht.ru/e-library

Зона плавления наиболее сложная из зон червяка – характеризуется пребыванием в канале полимерного материала в двух состояниях: расплавленном и твердом

Конец зоны II характеризуется распадом пробки на отдельные фрагменты. Далее расплав полимера с остатками твердых частиц попадаетвзонудозирования.

Уменьшающаяся глубина нарезки шнека создает давление, которое необходимо для продавливания расплава через фильтрующие сетки, подачи его в головку, уплотнения и в итоге – для выхода сформованного изделия.

Основной подъем давления расплава (P) происходит на границе зон I и II. На этой границе образующаяся пробка из спрессованного материала как бы скользит по шнеку: в зоне I это твердый материал, в зоне II – плавящийся. Наличие этой пробки и создает основной вклад в повышение давления расплава. Запасенное на выходе из цилиндра давление расходуется на преодоление сопротивления сеток, течения расплава в каналах головки и формования изделия.

Рисунок 6 – Схема распределение давления по длине шнека

линдр жидкостью, моделирующей расплав полимера. Наблюдать за изменением показаний манометра в процессе заполнения рабочего цилиндра. Отметить максимальное значение давления по манометру и записать его в таблицу 1. Повторить замеры трижды.

5.При вращающемся шнеке полностью открыть заслонку и, продолжая приливать в цилиндр рабочую жидкость, наблюдать за изменением показаний манометра. Записать в таблицу 1 установившееся значение давления при полностью открытой заслонке. Вытекающую жидкость собирать в стакан.

Таблица 1 – Результаты экспериментального определения производительности установки.

|

Ширина |

Показания |

Время отбо- |

Расход |

№ |

зазора, |

манометра, |

ра порции |

жидкости, |

п/п |

м |

Па |

жидкости, |

Q, м куб |

|

|

|

с |

|

1 |

δ1,1; δ1,2, δ1,3… |

Р11 , Р12, Р13 |

|

Q11, Q12, Q13 |

|

δ1ср |

Р1ср |

|

Q1 ср |

2 |

δ2,1; δ2,2, δ2,3 |

Р21, Р22, Р23 |

|

Q21, Q22, Q23 |

|

δ2ср |

Р2ср |

|

Q2 ср |

… |

… |

|

|

|

|

|

|

|

|

7 |

δ7,1; δ7,2, δ7,3 |

Р 71, Р 72, Р7, |

|

Q71, Q7,2, Q7,3 |

|

δ7ср |

Р7ср |

|

Q7 ср |

10 |

23 |

http://www.mitht.ru/e-library