Методички / 1058

.pdfИспользуемое оборудование: Модель одношнекового экст- |

Распределение давления по типуАсоответствует случаю, |

|

рудера, снабженная датчиком давления и головкой с изменяе- |

когда производительность зоны плавления шнека намного ниже |

|

мым проходным сечением; секундомер, воронка для залива |

производительности зоны выдавливания, а. кривая типа В – слу- |

|

рабочей жидкости; стакан для слива жидкости; мерный цилиндр. |

чаю, когда плавление полимера идет с такой же скоростью как и |

|

|

выдавливание расплава через головку. В этих условияхдавление |

|

Порядок выполнения работы: |

начинаетповышатьсявзонеплавления, апередголовкой развивает- |

|

1.Ознакомиться с устройством модели одношнекового экстру- |

ся болеевысокоедавление, чтоведеткповышению производитель- |

|

дера. Выполнить эскиз модели с указанием основных геометри- |

ности по сравнению с вариантом А. |

|

ческих параметров шнека, определяющих производительность |

Кривая типа Ссоответствует условиям,при которыхпроизво- |

|

экструдера. |

дительностьзоны плавлениявыше, чем производительностьзоны |

|

2.Подключить к электросети (220 V) через розетку привод моде- |

дозирования. |

|

Зона дозирования (III). Продвижение гетерогенного мате- |

||

ли. Убедиться в свободном вращении шнека. Проверить возмож- |

||

риала (расплав, частички твердого полимера) продолжает сопро- |

||

ность свободного перемещения заслонки, регулирующей про- |

||

вождаться выделением внутреннего тепла, которое является ре- |

||

ходное сечение головки. |

||

зультатом интенсивных сдвиговых деформаций в полимере. Рас- |

||

|

||

3.При вращающемся шнеке и незаполненном рабочем цилиндре |

плавленная масса продолжает гомогенизироваться, что проявля- |

|

откорректировать показания манометра, замеряющего давление |

ется в окончательном плавлении остатков твердого полимера, |

|

перед головкой. Манометр должен показывать "0" при полнос- |

усреднении вязкости и температуры расплавленной части. |

|

тью закрытой заслонке. |

В межвитковом пространстве расплав имеет ряд потоков, |

|

|

основными из которых являются продольный и циркуляционный. |

|

4.При вращающемся шнеке и полностью закрытой заслонке го- |

Величина продольного (вдоль оси шнека) потока определяет |

|

ловки установить стеклянную воронку в загрузочное окно рабо- |

производительность экструдера Q, а циркуляционного – каче- |

|

чего цилиндра экструдера, под выходное отверстие головки |

ство гомогенности полимера или смешения компонентов. |

|

подставить стакан для слива жидкости и заполнить рабочий ци- |

|

|

22 |

11 |

http://www.mitht.ru/e-library

В свою очередь продольный поток складывается из трех потоков расплава: прямого, обратного и потока утечек.

На рисунке 7 показаны эпюры распределения скоростей прямого (а), обратного (б) и результирующего (в) потоков рас-

плава в межвитковом пространстве шнека.

тях сдвига при экструзии, насыпная плотность материала и плот-

ность расплава.

Основными технологическими характеристиками экструде-

ра являются L, D, L/D, геометрический профиль шнека, степень изменения объема канала шнека, мощность привода.

Основной характеристикой формующей оснастки (вместе с фильтрующими сетками) является коэффициент сопротивления течению расплава K. Повышение давления на фильтрующих сет-

ках служит показателем засорения, т. е. увеличения сопротивле-

ния сеток и, следовательно, сигналом к их замене.

|

Показателем работы экструдера является его эффективность – |

|

Рисунок 7 – Эпюры скоростей расплава: |

отношение производительности (Q) к потребляемой мощности:(M) |

|

|

||

а – прямой поток; б – обратный поток; в – результирующий |

|

|

поток; h – расстояние между движущейся (шнек) и неподвиж- |

Э =Q / M |

|

ной (цилиндр) поверхностями. |

|

|

Если бы не было сопротивлений потока (например, при от- |

ПОСТРОЕНИЕ РАБОЧЕЙ ХАРАКТЕРИСТИКИ |

|

сутствии сеток и головки), то распределение скоростей V резуль- |

ОДНОШНЕКОВОГО ЭКСТРУДЕРА |

|

|

||

тирующего потока изобразилось бы рисунком 5-а, у поверхности |

Цель работы: Построение рабочей характеристики экструдера |

|

шнека V = max, у неподвижной поверхности цилиндра V = 0. |

||

(зависимость производительности экструдера от давления перед |

||

Это имело бы место в случае отсутствия сопротивления течению |

||

формующей головкой). |

||

расплава. |

||

|

||

При наличии сеток, оснастки, трения о поверхность цилинд- |

Используемые материалы: Вязкая жидкость, моделирующая |

|

ра и шнека создается обратный поток, илипротивовоток (рис.5б). |

расплав полимера (глицерин, поливиниловый спирт, силиконо- |

|

|

вая жидкость) |

|

12 |

21 |

http://www.mitht.ru/e-library

где Кi – коэффициент сопротивления каждого из элементов головки, сеток и решетки.

Реальные зависимости Q – P (см. рисунок 6) не являются прямолинейными. Зоны экструдера, формующей оснастки име-

ют различный внешний обогрев, кроме того, в зависимости от интенсивности вращения шнека в расплаве выделяется разное количество тепла. Поэтому такие важнейшие характеристики,

как вязкость и плотность расплава зависят от температуры и не являются строго постоянными. Эти, и другие факторы, ведут к отклонению зависимостей (3) и (4) от прямолинейности.

ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА ЭКСТРУЗИИ

Результирующий поток, изображенный на рисунке 5-в, пред-

ставляет собой сложение эпюр, приведенных на рисунке 5-а и

5-б.

При отсутствии сопротивления расплаву (сняты головка,

сетки) давление Pчуть большеатмосферного при максимальном сопротивле нии (заглушка вместо головки) P максимально, а

величины прямого и обратного потоков равны. Часть материала перетекает в направлении противотока в зазор между гребнем шнека и поверхностью цилиндра.

Таким образом, производительность Q экструдера, с уче-

том распределения скоростей различных потоков, описывается уравнением:

Q = QА – QB – QG |

(2) |

К технологическим параметрам процесса экструзии отно- |

где QА, QB, QG – производительности экструдера по прямому потоку, |

|||

противотоку и утечке расплава, соответственно. |

|

|||

сятся температура переработки полимера по зонам материально- |

В свою очередь, QА, QB, QG – зависят от технологических |

|||

|

||||

го цилиндра и головки, давление расплава, скорость вращения |

параметров и конструкции экструдера: |

|

||

|

|

|||

шнека N, температурные режимы охлаждения сформованного |

Q=АN – (B+ G)P/η |

(3) |

||

экструдата. |

||||

|

|

|

||

К технологическим свойствам экструдируемого термоплас- |

где N – частота вращения шнека; P – давление на выходе из шнека (в |

|||

конце зоны III); η – средняя вязкость расплава; A, B и G –постоянные |

||||

та относятся температура плавления (или текучести), темпера- |

||||

коэффициенты, зависящие от геометрических параметров шнека. |

|

|||

тура деструкции, температура кристаллизации (или температу- |

A = (π2D2h sin φ cos φ) /2; |

B = (π Dh3sin2 φ) /12L; |

|

|

ра затвердевания), вязкость расплава при температурах и скорос- |

G = (π2D2 δ3tg φ)/ 10Le, |

|

||

20 |

|

13 |

|

|

http://www.mitht.ru/e-library

где : D – диаметр, L – длина, h– глубина нарезки; φ– угол подъема винтовой линии шнека; δ – зазор между гребнем и поверхностью цилиндра; е – ширина гребня шнека.

Для определения вязкости расплава по кривым течения необходимо рассчитать скорость сдвига в спиральном канале шнека:

|

ск = |

|

2 |

(D hср )(D 2hср )N [c-1] |

(4) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

h 2 |

(D 2h ) |

|

|||||

|

|

t2 |

|

||||||

|

|

|

ch |

|

|

ср |

|

|

|

мующей части (рис. 6). В этом случае происходит наиболее пол-

ное выравнивание скоростей движения расплава, проходят ре-

лаксационные процессы, ликвидируется пульсация и т. д. Чем

длиннее lф (больше lф/dщ), тем меньше пульсация расплава. В

зависимости от типа выпускаемого изделия и требований к точ-

ности его размеров значения lф/dщ, находятся в пределах 20 - 60.

где: D – диаметр шнека, мм; hср – средняя глубина канала в зоне дози- |

Работа экструдера в сочетании с головкой. |

|

|||

|

|

||||

рования, мм; N – скорость вращения шнека, об/с; t – шаг нарезки |

Поскольку экструдер работает вместе с головкой, то и про- |

||||

шнека в зоне дозирования, мм |

изводительность его находится путем совместного решения урав |

||||

|

h2 h3 |

|

|||

hср = |

, h2 и h3 – глубина канала в начале и в конце зоны |

нений (3) и (4) или графически (рисунок. 6) как точка пересече- |

|||

|

|||||

2 |

|

ния прямых 1 или 2 с прямой 3. Точки пересечения а и бназыва- |

|||

дозирования, мм. |

|||||

Графическое изображение аналитической зависимости (3) |

ются рабочими точками. |

|

|||

представлено на рисунке 8 прямыми 1 и 2. Из рисунка следует, |

Упрощенный аналитический расчет Q машины с одним |

||||

что при отсутствии сопротивлений течению расплава (Р = 0) |

|||||

шнеком, уменьшающейся глубиной нарезки канала |

шнека, с |

||||

экструдер работает как винтовой насос с максимальной произ- |

|||||

учетом сеток и головки можно производить по формуле |

|

||||

водительностью Q. |

|

||||

|

|

||||

Если на выходе из экструдера стоит заглушка, т. е. прямой |

Q = АKN/(К + B + G), |

(9) |

|||

поток равен сумме обратного и потока утечек: АN = (B + G)P/ η, |

где Q – производительность, см3/мин; А+ B + G – постоянные |

||||

то в нем развивается максимальное давление Р, а Q = 0. |

прямого и обратного потоков и потока утечек, см3; К – постоян- |

||||

Анализируя уравнение (3) и значения коэффициентов А, B, |

ная головки, сеток, решетки, см3. Для различных головок К раз- |

||||

лична и рассчитывается по соответствующим формулам общего |

|||||

G можно проследить влияние геометрических параметров шнека |

вида: |

|

|||

|

|

||||

и свойств расплава полимера на производительность Q и харак- |

K = 1/Σ(1/Ki), |

(10) |

|||

14 |

19 |

|

|||

http://www.mitht.ru/e-library

Таким образом, из трех основных форм сечений головок |

тер изменения Q от Р, т. е. угол наклона прямых 1 и 2 на рис. 8. |

можно рассчитать К головки, состоящей из их сочетаний. |

Последнее имеет важное практическое значение. |

|

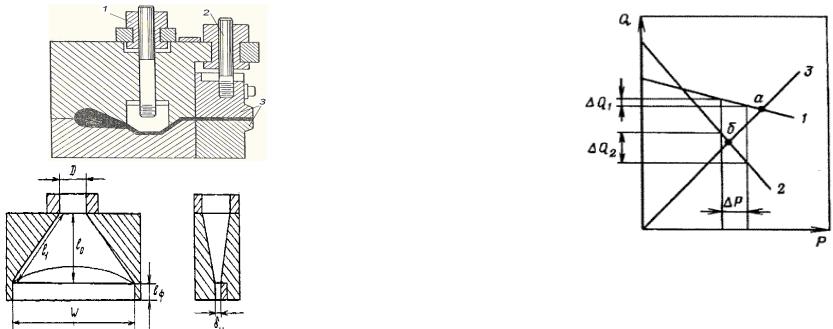

Рисунок 8 – Зависимость производительности Q от |

||

|

давления Р расплава на выходе из экструдера: |

||

|

1, 2 – характеристики шнека; 3 – характеристика головки; |

||

|

а и б – рабочие точки |

|

|

Рисунок 9 – Схемы плоскощелевых головок для |

При небольшом колебании |

P (см. рисунок 6), которое |

|

может возникнуть при практической работе, последнее сказыва- |

|||

изготовления листа |

|||

1 – устройство, регулирующее толщину потока в головке; |

ется на величине колебания ΔQ1 |

или ΔQ2. Чем больше ΔQ, тем |

|

2 – регулировочный винт для губок; 3– формующиегубки; |

больше пульсация расплава, т. е. больше неравномерность во |

||

D– ширина (диаметр) подводящего канала; w – ширина формующей |

времени скорости и выхода расплава. Это сказывается в первую |

||

щели; l0, l1 – длины пути расплава; lф – длина плоской формующей |

|||

части щели; dщ – толщина формующей щели. |

очередь на разнотолщинности получаемых изделий. |

||

|

|||

Для получения качественных изделий необходимо, чтобы |

Разнотолщинность тем больше, чем выше Q. Из уравне- |

||

ния (3) легко показать, что при прочих равных условиях у экст- |

|||

заключительный отрезок пути расплав перемещался некоторое |

|||

|

|

||

время при постоянной длине lф и толщине dщ калибруемой фор- |

|

|

|

18 |

15 |

||

http://www.mitht.ru/e-library

рудеров с большим L/D колебания ΔQ, т.е. пульсация, меньше, |

ловкой профиль, выходит практически под очень небольшим из- |

||

чем у экструдеров с меньшим L/D. |

быточным давлением из фильерной части головки. Кривая 3 на |

||

При равенстве D первый тип экструдера называется длин- |

рисунке . 6 показывает зависимость Q от Р. Количество расплава |

||

ношнековым, второй – короткошнековым. Кроме того, увеличе- |

Qгол, выходящего через головку, можно представить следующим |

||

ние L способствует получению расплава более гомогенного, так |

соотношением: |

|

|

как время воздействия на него шнека больше, чем в короткошне- |

Qгол = К P/η, |

(5) |

|

ковых экструдерах. Изделия, получаемые из гомогенного рас- |

|||

где Р = P – Рвыx – перепад давления в головке (здесь P – давле |

|||

плава, обладают лучшими свойствами. |

|||

ние на входе в головку – конец зоны III, Рвыx – давление на вы- |

|||

|

ходе из головки); η – вязкость расплава в головке; К – постоян- |

||

Течение расплава через сетки и формующую оснастку. |

ная, характеризующая сопротивление течению расплава в кана- |

||

лах и формующей части головки. |

|

||

Расплав вращающимся шнеком продавливается через ре- |

|

|

|

шетку, к которой прижаты металлические сетки. Сетки фильт- |

Если в головке имеется только один цилиндрический ка- |

||

руют, гомогенизируют и создают сопротивление движению рас- |

нал, например для изготовления прутка, то |

|

|

плава, на них теряется часть давления. Проходя через систему |

К = πR4/(8lф), |

(6) |

|

фильтрующих сеток, порции полимерного расплава с большей |

|||

|

|

||

вязкостью задерживаются на сетках. Этого времени должно хва- |

а уравнение (5) преобразуется в известное уравнение Пуазейля. |

||

тить для того, чтобы порция расплава достигла заданной темпе- |

Для плоской формующей щели (рисунок 7): |

|

|

ратуры. |

|

||

|

|

||

Сверхвысокомолекулярные фракции полимера и различ- |

К = w δщ /12lф |

(7) |

|

ные примеси задерживаются сетками и через некоторое время |

Для головки с кольцевым формующим зазором (труба): |

|

|

они вместе с сеткой удаляются из цилиндра экструдера. |

|

||

К = π(Rн + Rв)(Rн – Rв)3/(12lф), |

(8) |

||

После прохождения сеток гомогенизированный расплав |

|||

где Rн – наружный радиус щели; Rв – внутренний радиус щели; |

|||

под остаточным давлением (Р = 5,0 - 35 МПа) продавливается в |

|||

w – ширина щели; dщ – толщина щели; lф – длина плоской |

|||

формующую оснастку и, приобретая заданный формующей го- |

|||

формующей части щели. |

|

||

16 |

17 |

|

|

http://www.mitht.ru/e-library