14.4. Типы конвейеров

Скребковые конвейеры, предназначенные для транспортирования угля и других насыпных грузов средней крепости, средней кусковатости и плотностью до 2 т/м3 представляют собой наиболее обширную группу различных конструктивных типов. В СССР изготовляют четыре типа скребковых конвейеров: передвижные двух- и трехцепные конвейеры типа СП; переносные разборные двухцепные типа СР, переносные одноцепные типа С; переносные одноцепные с двумя ветвями, расположенными в одной горизонтальной плоскости, с консольными скребками типа СК.

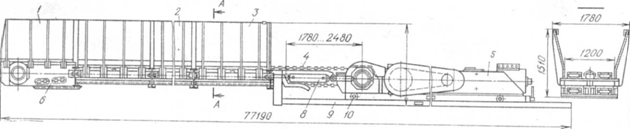

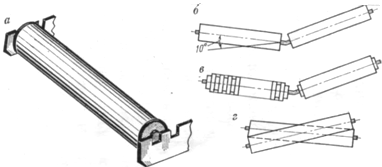

Рис. 14.9. Передвижной скребковый конвейер СП301:

1 — головной привод; 2 — хвостовой привод; 3 — линейный рештак; — головная переходная секция; 5 — хвостовая переходная секция; 6 — тяговый орган; 7 — борт линейных рештаков; 5 — лемех; 9 — трубчатая направляющая для комбайна; 10— распорное устройство; 11 — механизм передвижки привода; 12 — механизм, подъема привода; 13 и 14 — кронштейны для закрепления тяговой цепи комбайна и обводного устройства предохранигельной лебедки.

Передвижной скребковый конвейер типа СП (рис. 14.9) имеет прочный рештачный став, собираемый из секций, свариваемых из специального профиля (см. рис. 14.6, б). По ставу может перемещаться комбайн или струг. Разгрузочный конец конвейеров выполняют приподнятым с целью облегчения условий перегрузки угля с конвейера на последующее транспортное устройство. В некоторых конструкциях передвижных скребковых конвейеров применен «плоский привод» небольшой высоты, позволяющий выводить комбайн на штрек и начинать выемку угольного пласта без предварительной проходки ниш. В зависимости от необходимой мощности на конвейере устанавливают от одного до пяти приводных блоков.

Передвижные конвейеры оборудуют одно-, двух- или трех-цепными тяговыми органами, в последних моделях двухцепных конвейеров тяговые цепи выносят из направляющих и располагают ближе к оси тягового органа (см. рис. 14.8, г).

П ри

использовании скребковых передвижных

конвейеров в качестве составной части

выемочных комплексов и агрегатов их

оборудуют рядом вспомогательных

устройств: кабелеукладчиком, дополнительными

бортами с желобами для укладки кабелей,

гидравлических рукавов, тяговых цепей

комбайна и др.

ри

использовании скребковых передвижных

конвейеров в качестве составной части

выемочных комплексов и агрегатов их

оборудуют рядом вспомогательных

устройств: кабелеукладчиком, дополнительными

бортами с желобами для укладки кабелей,

гидравлических рукавов, тяговых цепей

комбайна и др.

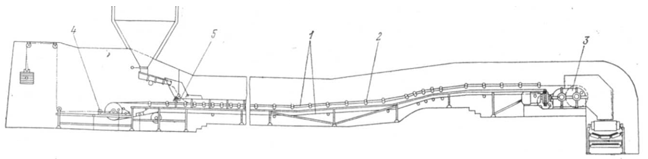

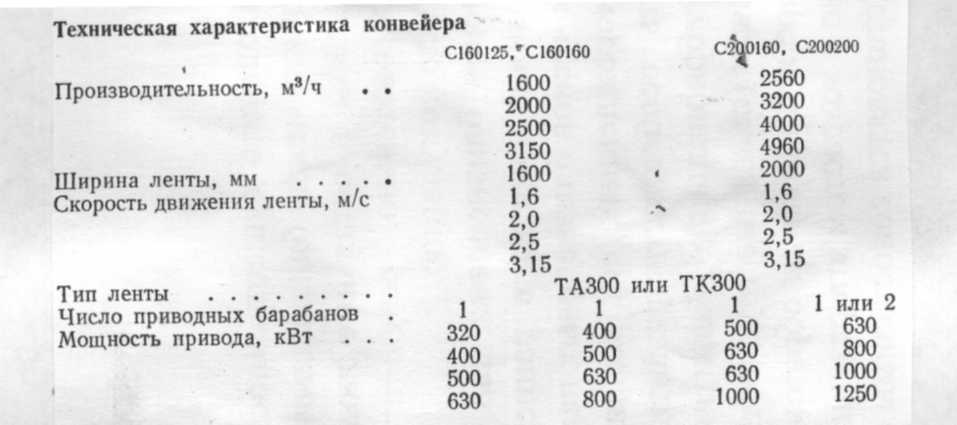

Рис. 14.10. Двухцепой разборный скребковый конвейер СР70М:

1 — привод; 2 — переходная секция; 3— линейный рештак; 4 — дополнительный борт;5 – тяговый орган; 6 — концевая головка головкой без механизма натяжения так же, как в передвижных конвейерах.

Кабелеукладчик представляет собой шарнирную пластинчатую цепь с кабелем внутри, которая укладываете в желоб, образуемый дополнительным бортом. Конец кабелеукладчика с кабельным вводом прикрепляется к комбайну. В процессе перемещения комбайна цепь заворачивается и складывается вдвое или, наоборот, разворачивается. Со стороны забоя к бортам рештаков крепят погрузочные лемехи.

Переносные разборные скребковые конвейеры типа СР (рис. 14.10) оборудуют двухцепным тяговым органом с кольцевыми цепями. Рештачный став собирают из унифицированных рештаков, которые укладывают один над другим и соединяют с помощью быстроразъемных крючковых соединений. К внутренним стенкам рештаков приварены продольные полосы, образующие с днищем направляющие пазы для тяговых цепей.

Скребковые конвейеры типа СР используют для доставки угля из очистных забоев пологих пластов средней мощности при выемке угольного пласта комбайнами, передвигающимися по почве пласта. Их также применяют для транспортирования угля по коротким (до 120 м) горизонтальным или слабонаклонным выработкам (просекам, печам и др.), а также в качестве перегрузочного звена между забойным и штрековым конвейерами. Конвейеры типа СР, выпускаемые в СССР, имеют производительность до 500 т/ч.

Переносные разборные скребковые конвейеры типа С оборудуют одноцепным тяговым органом с кольцевой цепью или со штампованной разборкой (см. рис. 14.7, а). Рештачный став собирают из унифицированных штампованных рештаков, имеющих трапецеидальное сечение. Рештаки соединяют с помощью крючковых соединений, укладывая их в два яруса (см. рис. 14.6, а).

Конвейеры типа С используют для тех же условий, что и конвейеры типа СР, но при значительно меньших грузопотоках.

Переносные разборные скребковые конвейеры типа СК (см. рис. 14.5) имеют рештачный став, собираемый из рештаков с не большой высотой бортов, причем желоба для рабочей и холостой ветвей располагают в одной горизонтальной плоскости (см. рис. 14.6, в). Между желобами рабочей и холостой ветвей имеется свободный проем, в котором можно устанавливать стойки крепи. В конвейерах типа СК применен одноцепной тяговый орган с консольными скребками (см. рис. 14.7, в). Цепи используют кольцевые, иногда разборные. Конвейеры типа СК оборудуют одним или двумя приводами. В последнем случае их располагают по концам. При одном приводе на противоположном конце устанавливают натяжную станцию с винтовым механизмом натяжения тягового органа.

Конвейеры типа СК предназначены для работы в очистных забоях пологих угольных пластов мощностью до 0,8 м.

Техническая характеристика некоторых скребковых конвейеров отечественного производства приведена в табл. 14.1.

Разработаны скребковые конвейеры специальной конструкции, способные изменять направление грузопотока на 90°. Достигается это применением специальной угловой секции и тягового органа с консольными скребками. Конвейеры такого типа используют для транспортирования угля по двум взаимно перпендикулярным выработкам.

Скребковые конвейеры используют в получивших распространение скребковых перегружателях, устанавливаемых для перегрузки угля с забойного конвейера на штрековый. Перегружатели перемещают по мере подвигания забоя с помощью лебедок, механических или гидравлических домкратов. Скребковый конвейер перегружателя имеет расположенную на почве загрузочную часть и приподнятую разгрузочную, надвигающуюся на штрековый конвейер. Обе эти части связаны наклонным участком конвейера. В некоторых конструкциях надвижную часть выполняют в виде консоли, которая опирается на ролики, укрепленные на стойках. Иногда надвижную часть шарнирно соединяют с загрузочной, благодаря чему она может поворачиваться на небольшой угол в горизонтальной и вертикальной плоскостях.

Таблица 14.1

Параметры |

Конвейер |

|||

СП301 |

СР70М |

С53МУ |

СК38М |

|

Производительность, т/ч |

732—1092 |

450—500 |

120; 180 |

125 |

Длина в поставке, м |

120; 180 |

100; 150 |

120; 150 |

150 |

Мощность одного при- |

ПО |

32; 45; 55 |

32; 45 |

30 |

водного блока, кВт |

|

|

|

|

Число приводных бло- |

2—3 |

2—4 |

1 |

1 или 2 |

ков |

|

|

|

|

Скорость цепи, м/с |

1,34—1,52 |

1,024; 1,37 |

0,8; 1,07 |

0,68 |

Тип цепи |

Кольцевая |

Кольцевая или штампо- |

||

|

|

ванная разборная |

||

Число цепей |

to |

2 |

1 |

1 |

Разрывное усилие одной |

860 |

410; 480 |

290 |

290 |

цепи, кН |

|

|

|

|

Масса 1 м тягового орана |

Около 30 |

18,8 |

11,7 |

12,75 |

со скребками, кг |

|

|

|

|

|

|

|

|

|

Перегружатели, предназначенные для работы в комплексе с телескопическими ленточными конвейерами, отличаются от надвижных тем, что их разгрузочная головка установлена на одной платформе с хвостовым барабаном телескопического конвейера и перемещается одновременно с укорачиванием последнего. Преимущество такой схемы передвижки состоит в том, что грузопоток поступает на ленточный конвейер все время в одно место, оборудованное амортизирующими роликоопорами, благодаря чему меньше изнашивается конвейерная лента.

При комбайновой проходке горных выработок применяют бункера-перегружатели, состоящие из донного скребкового конвейера с высокими бортами и задней стенкой, образующими аккумулирующую емкость. Всю конструкцию обычно устанавливают на колесах, реже на лыжах.

Короткие скребковые конвейеры используют в качестве питателей при выгрузке насыпных грузов из бункеров. При этом применяют многоцепные тяговые органы с числом цепей, достигающим восьми. Скребки между цепями располагают в шахматном порядке. Такие скребковые питатели могут работать из-под завала, т. е. когда над ними груз лежит толстым слоем.

Скорость движения тягового органа в таких питателях принимают 0,15—0,3 м/с.

Скребковые конвейеры используют также в качестве донных для загрузки и разгрузки механизированных бункеров и самоходных вагонов.

Механизированные бункера предназначены для аккумулирования горной массы при ведении очистных и подготовительных работ. Конструкция бункера представляет собой грузовмещающий желоб с высокими бортами, в днище которого вмонтирован один или два скребковых конвейера. Секционное разборное исполнение бункера позволяет осуществлять его перестановку и изменять его емкость.

На рис. 14.11 приведена конструкция современного механизированного бункера, который состоит из головной 1, линейных 2 и концевой 3 секций, тягового органа 4, привода 5, электрооборудования и системы автоматизированного управления. На дне бункера смонтированы два параллельных скребковых конвейера, имеющих самостоятельные приводы, установленные на общей раме 9 с катками 10. Закрепление приводов на раме осуществлено с помощью гидроцилиндров 8, обеспечивающих необходимое натяжение тяговых органов. Передача вращающего момента от редукторов к приводному валу осуществлена с помощью двух цепных передач 14 и 12 и промежуточного вала 13. Промежуточные валы 11 донных конвейеров соединены карданным валом 16, чем обеспечивается синхронное движение рабочих органов обоих конвейеров. На разгрузочном конце бункера на раме 6 смонтированы разгрузочные головки 15. Линейные секции снабжены высокими бортами 7.

Загрузка бункера может производиться непосредственно из забоя скребковым конвейером либо с помощью распределительного ленточного конвейера, расположенного на бортах бункера. Загрузку бункера начинают с головной секции. По мере заполнения бункера распределительный конвейер перемещают с помощью лебедки со шкивом трения к еще незагруженному концу. После загрузки первой половины бункера распределительный конвейер перегоняют в крайнее переднее положение и, реверсируя движение ленты, загружают вторую половину бункера. Разгрузку бункера производят включением донного конвейера, который подаст груз на магистральный конвейер. В некоторых конструкциях бункеров разгрузочный конец выполняют в виде наклонной короткой консоли. Если бункер не оборудован распределительным конвейером, то заполнение его производят донным конвейером, который при загрузке движется в одном направлении, а при разгрузке — в противоположном. Подачу горной массы производят на разгрузочный конец.

Скребковые конвейеры

применяют также в качестве средств

транспорта в комплексах обогатительных

и дробильно-сортировочных фабрик.

Отличительной конструктивной особенностью

этих конвейеров является использование

в качестве тягового органа втулочных

или втулочно-роликовых цепей. Конвейеры

могут быть как с верхней, так и с нижней

грузонесущими ветвями.

Скребковые конвейеры

применяют также в качестве средств

транспорта в комплексах обогатительных

и дробильно-сортировочных фабрик.

Отличительной конструктивной особенностью

этих конвейеров является использование

в качестве тягового органа втулочных

или втулочно-роликовых цепей. Конвейеры

могут быть как с верхней, так и с нижней

грузонесущими ветвями.

Рис. 14.11. Механизированный бункер БС120

Эксплуатационный расчет конвейеров

Исходными данными для определения основных параметров скребкового конвейера являются: расчетный грузопоток QР (т/ч), поступающий на конвейер, длина конвейера L (м) средний угол наклона β (град).

К основным эксплуатационным параметрам относятся: размеры желоба, определяющие площадь поперечного сечения груза Ω0 (м2), скорость движения рабочего органа V0 (м/с), прочность тяговых цепей SР (Н) и мощность привода N (кВт).

Связь расчетного грузопотока QР с основными параметрами конвейера выражается формулой (14.1), а с учетом наклона конвейера формулой:

(14.1)

(14.1)

где: с – коэффициент, учитывающий изменение производительности конвейера в зависимости от угла его наклона:

Угол наклона конвейера β, град от —10 до —16 —5 0 +10 +20 Коэффициент с 1,5 1,3 1 0,7 0,3

Площадь поперечного сечения груза на желобе конвейера Ω0 зависит от формы желоба. Скорость движения скребкового тягового органа V0 современных конвейеров не превышает 1,4 м/с. Коэффициент заполнения желоба Ψ учитывает пространство, занятое скребками и тяговыми цепями, а также то, что груз на скребковом конвейере движется часто не сплошным слоем. Для горизонтального конвейера Ψ принимают равным 0,5—0,8; для наклонного конвейера при транспортировании вниз можно принимать несколько большие значения, а при транспортировании вверх —меньшие.

Необходимую прочность цепей скребкового рабочего органа определяют по максимальному натяжению Smax, которое находят методом обхода по контуру. Величину минимального натяжения Smin принимают равной 2—3 кН.

Сопротивление движению грузовой ветви конвейера определяют по формуле, а порожней — по формуле. Массу груза, приходящуюся на 1 м желоба, получают из формулы:

(14.2)

(14.2)

— относительная

скорость скребковой цепи, м/с .

— относительная

скорость скребковой цепи, м/с .

При передвижке конвейера вслед за комбайном или стругом необходимо учитывать дополнительное сопротивление на изогнутом участке, используя формулу:

,

(14.3)

,

(14.3)

где: α — полный угол изгиба, рад.

Из формулы (14.3) видно, что сопротивление на криволинейном участке зависит от натяжения тягового органа в точке, соответствующей началу криволинейного участка, поэтому расчет необходимо выполнить для случая, когда изогнутый участок находится в зоне высоких натяжений, как правило, ближе к приводной головке.

По максимальному натяжению тягового органа находят допустимое разрывное усилие цепей, по которому выбирают тип цепи:

(14.4)

(14.4)

где: Sp — допустимое разрывное усилие цепи, Н;

Smax— максимальное натяжение тягового органа, Н;

m — запас прочности цепей;

k — коэффициент неравномерности распределения тягового усилия между цепями;

i — число цепей в тяговом органе.

Для одноцепных конвейеров к = 1,0, для двухцепных со штампованными разборными цепями к =0,63÷0,67, для кольцевых цепей к = 0,83÷0,91. В формуле (14.3) i не принимают больше двух, так как при трехцепном конвейере, как показали замеры, нагрузку несут одновременно только две цепи.

Указанная методика определения Smax не учитывает динамических составляющих натяжения, которые возникают вследствие неравномерности скорости движения тягового органа, свойственной цепным передачам, а также вследствие возможного заклинивания цепей в направляющих и т. д. Существуют методики определения этих усилий, однако в эксплуатационных расчетах скребковых конвейеров возможное увеличение натяжения цепей вследствие динамических воздействий учитывается тем, что принимаются достаточно высокие значения запаса прочности (m = 6).

Мощность двигателей привода N определяют по формулам, а с учетом того, что полное тяговое усилие:

F= Sнб - Scб ,

получаем:

(14.5)

(14.5)

Где: Sнб и Scб — натяжения набегающей и сбегающей с приводной звездочки ветвей тягового органа, Н;

η= 0,8÷0,85 — к.п.д. передачи.

При установке приводных блоков в головной и хвостовой частях конвейера максимальное натяжение можно определить графическим методом. Для этого строят диаграмму натяжении тягового органа скребкового конвейера с одним приводом, равным по мощности двум.

Устройство и основные элементы

Пластинчатый конвейер (рис. 14.12) состоит из грузонесущего полотна 1, ходовых или стационарных роликовых опор 2, тягового цепного органа 3, направляющих 4 для верхней и нижней ветвей пластинчатого полотна, металлоконструкции става 5, приводной 6 и натяжной станций. Последняя при наличии хвостового привода не устанавливается.

Грузонесущее полотно состоит из несущих пластин и ходовых кареток. Пластины изготовляют горячей или холодной штамповкой из листовой стали. Днище пластин имеет ребра жесткости, которые одновременно играют роль перегородок, удерживающих груз от скатывания при наклонном конвейере.

Форму поперечного сечения пластин обычно принимают трапецеидальной, ширину пластин 500—800 мм (для пластинчатых питателей ширина пластин составляет до 2000 мм). Высота бортов изменяется в диапазоне 50—200 мм.

Пластины грузонесущего полотна крепят к тяговой цепи в одной или двух точках. Между собой пластины соединяют встык или внахлестку.

Пластины, снабженные ходовыми роликами, называют ходовыми каретками. Ходовые ролики крепят на консольных полуосях или на сквозных осях. Диаметр ходовых роликов принимают равным 100—120 мм. Ролики снабжают ребордами. Шаг ходовых кареток устанавливают в зависимости от натяжения тяговой цепи и принимают кратным длине несущих пластин и шагу тяговых цепей.

Оперный став пластинчатого конвейера состоит из верхних и нижних направляющих для ходовых роликов, опорных стульев и поперечных связей. Направляющие выполняют из швеллеров, уголков, рельсов или двутаврового профиля. Длина секций става 3—3,5 м.

Пластинчатый конвейер можно оборудовать одним головным приводом, головным и хвостовым приводами, а если тягового усилия недостаточно, то и промежуточными приводами.

Приводные устройства пластинчатых конвейеров, так же как и скребковых, состоят из приводного вала с одной или двумя звездочками, редуктора, гидромуфты и электродвигателя.

В хвосте пластинчатого конвейера устанавливают натяжное устройство винтового или гидравлического типа, необходимое для создания предварительного натяжения цепи. Предварительное натяжение принимают из условия обеспечения допустимого провеса пластинчатого полотна между ходовыми каретками.

Д ля

осуществления транспортирования груза

на большое расстояние без перегрузок

применяют промежуточные приводы.

Известны гусеничные промежуточные

приводы с кулаками, входящими в

зацепление с тяговой цепью и промежуточные

приводы, в которых зацепление с

тяговой цепью осуществляется с помощью

постоянных магнитов.

ля

осуществления транспортирования груза

на большое расстояние без перегрузок

применяют промежуточные приводы.

Известны гусеничные промежуточные

приводы с кулаками, входящими в

зацепление с тяговой цепью и промежуточные

приводы, в которых зацепление с

тяговой цепью осуществляется с помощью

постоянных магнитов.

Рис. 14.12. Пластинчатый конвейер П65М

Начальное натяжение тягового органа должно быть достаточным для того, чтобы при движении грузонесущего полотна провисающие между ходовыми каретками пластины и цепи не цеплялись за металлоконструкцию става, а также для обеспечения надежного зацепления тяговых цепей с приводными звездочками. Расчетами и опытом установлено, что начальное натяжение целесообразно принимать в пределах 4000—8000 Н.

По максимальному натяжению проверяют запас прочности тяговой цепи:

(14.6)

(14.6)

где: m — запас прочности (для горизонтальных конвейеров m = 6, для наклонных m = 8);

Sp— прочность тяговой цепи на разрыв, Н;

Smax — максимальное натяжение тягового органа, Н:

k — коэффициент, учитывающий неравномерность распределения между цепями (при одной цепи k =1, при двух — k =0,65);

i— число тяговых цепей.

Если прочность тяговых цепей принятого конвейера ниже расчетной, то устанавливают промежуточные приводы. Установка промежуточных приводов необходима также в том случае, если суммарная мощность стандартных приводных блоков, установленных на концевых станциях конвейера, недостаточна для обеспечения полного тягового усилия F, равного сумме всех сопротивлений движению по контуру конвейера:

F=Wr+Wn (14.7)

Для определения необходимого числа промежуточных приводов из формулы (14.6) находят допустимое натяжение тяговой цепи:

(14.8)

(14.8)

Далее устанавливают длину ветви конвейера, приходящуюся на один привод:

для груженой ветви:

(14.9)

(14.9)

для порожней ветви:

(14.10)

(14.10)

где:

и

и

—

наименьшие натяжения тягового органа

соответственно груженой и порожней

ветвей, которые находят, используя метод

обхода контура конвейера по точкам, Н.

—

наименьшие натяжения тягового органа

соответственно груженой и порожней

ветвей, которые находят, используя метод

обхода контура конвейера по точкам, Н.

Необходимое число промежуточных приводов на груженой (n') и порожней (n ") ветвях конвейера получают из соотношений:

n ' = L/Lг; n" = L/Lп (14.11)

Мощность одного промежуточного привода N1 = N/n' + n"', где N — суммарная мощность всех приводов, кВт.

Типы конвейеров

Для транспортирования угля и других насыпных грузов плотностью до 2 т/м3 изготавливались следующие типы пластинчатых конвейеров.

Магистральный изгибающийся пластинчатый конвейер типа П предназначен для транспортных выработок с углами наклона от 0 до 24°. Конвейер имеет одну кольцевую тяговую цепь, пластинчатое полотно с трапециевидным поперечным сечением. Конвейер оборудуют одним головным или головным и хвостовым приводными устройствами.

Рис. 14.13.Пластинчатый питатель типа ПТ.

Магистральный пластинчатый конвейер типа ПН предназначен для работы в прямолинейных в плане выработках с углами наклона от 24 до 35°. В конвейерах этого типа в качестве тягового органа применены две пластинчатые цепи, а грузонесущие пластины имеют поперечные перегородки, удерживающие груз от сползания.

Магистральный пластинчатый конвейер для крупнокусковых скальных грузов отличается тем, что его пластины изготовляют из стального листа толщиной 6—8 мм и футеруют резиной. В качестве тягового органа используют пластинчатые или кольцевые цепи. Скорость движения пластинчатого полотна принимают не более 0,5 м/с.

Пластинчатый питатель (рис. 14.13) применяют для равномерной подачи крупнокускового груза из бункеров и других емкостей. Пластинчатое полотно состоит из шарнирно-соединенных массивных литых пластин 6, которые перемещаются по стационарным роликам 3. Пластинчатое полотно является одновременно тяговым и грузонесущим органом. Привод осуществляется от приводной звездочки 4, которая через редуктор 5 связана с электродвигателем. Подшипники концевого блока 2 перемещаются в направляющих с помощью винтовых пар /, которые обеспечивают необходимое начальное натяжение пластинчатого полотна. Скорость движения пластинчатого полотна принимают не более 0,4 м/с.

Эксплуатационный расчет

Эксплуатационный расчет пластинчатого конвейера выполняют с целью проверки соответствия технических параметров конвейера условиям эксплуатации.

Параметры грузонесущего полотна пластинчатого конвейера проверяют по формуле (2.6), выражающей связь этих параметров с величиной поступающего на конвейер грузопотока.

Ширину пластинчатого полотна проверяют по крупности транспортируемого груза по соотношению:

B≥1,5 аmax (14.12)

где: В — ширина пластинчатого полотна, мм;

атах — максимальный размер наибольшего куска, мм.

Прочность тяговых цепей проверяют по максимальному натяжению, которое находят, используя метод обхода контура тягового органа по точкам. Сопротивление движению грузонесущего полотна на прямолинейных участках трассы определяют по формулам:

на груженой ветви:

(14.13)

(14.13)

на порожней ветви:

(14.14)

(14.14)

где: L — длина конвейера, м;

qT — масса груза на 1 м грузонесущего полотна, кг/м; масса 1 м тягового органа, определяемая по паспортным данным конвейера, кг/м;

ω0 - коэффициент основного сопротивления движению;

β - угол наклона конвейера или его отдельного участка, град.

На криволинейных участках трассы пластинчатого конвейeрa имеет место дополнительное сопротивление от трения реборд ходовых роликов о направляющие. Сопротивление на концевых звездочках учитывают коэффициентом увеличения натяжения (см. табл. 14.2).

Эксплуатация и охрана труда

Эксплуатационная надежность пластинчатого конвейера в значительной степени зависит от качества его монтажа. После выполнения монтажных работ производят пробные пуски конвейера, во время которых проверяют величину начального натяжения тягового органа, устойчивость движения грузонесущего полотна на криволинейных участках, работу редуктора и гидромуфт промежуточных приводов и других вспомогательных устройств. Обкатку конвейера вхолостую продолжают в течение 50—100 ч, так как в процессе обкатки происходит приработка трущихся поверхностей, снимаются неровности трущихся участков тяговой цепи.

В процессе эксплуатации конвейера особое внимание необходимо обращать на состояние выработки. При заметной деформации крепи выработку необходимо перекреплять. Нельзя допускать деформацию става конвейера, уменьшение безопасных расстояний между конвейером и крепью выработки.

Необходимо регулярно проверять уровень масла в редукторах и гидромуфтах, следить за состоянием электродвигателей и электроаппаратуры управления.

В местах перехода через конвейер должны быть установлены переходные мостики с перилами, имеющие ширину не менее 0,6 м. Зазор между грузонесущим полотном и нижней частью мостика должен быть не менее 0,4 м, а высота прохода для людей над мостиком — не менее 0,8 м. В выработках с углами наклона более 10° пластинчатые конвейеры должны быть оборудованы ловителями, расположенными по всей длине става конвейера через 4—12 м.

ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

Общие сведения и классификация

В ленточном конвейере груз, лежащий на конвейерной ленте перемещается вместе с ней по стационарным роликоопорам. Тяговое усилие передается от привода конвейерной ленты, которая является одновременно тяговым и грузодесущим органом. Ленточные конвейеры разделяют:

по назначению - на конвейеры общего назначения - подземные и для открытых разработок;

по характеру трассы — на конвейеры для горизонтальных и слабонаклонных выработок (от 0 до +7°) для наклонных выработок (от 0 до ±22°);

то конструктивному исполнению - на конвейеры с расположением рабочей и холостой ветвей ленты одна над другой и с параллельным расположением обеих ветвей.

Ленточные конвейеры широко используют в транспортных выработках угольных шахт, разрабатывающих пологие угольные пласты, для подъема насыпных грузов по наклонным стволам в рудных и угольных шахтах, а также на поверхности шахт ив качестве внутрифабричных транспортных средств на дробильно-сортировочных и обогатительных фабриках.

Факторами, ограничивающими использование ленточных конвейеров, являются: крупность транспортируемого груза (до 500 мм); требование прямолинейности трассы в плане, угол (до клона трасты наклона трассы до 18—220 в зависимости от свойств груза.

В особую группу выделяют типы ленточных конвейеров к которым принято относить: крутонаклонные конвейеры способные перемещать насыпные грузы по трассам углам наклона более 22°, конвейеры для крупнокусковых грузов, крупность которых превышает 500 мм, конвейеры для изогнутых в плане трасс ленточно-канатные и ленточно-цепные.

Устройство и основные узлы

О сновными

составными частями ленточного конвейера

(рис. 14.14) являются лента 1, роликовый

став 2, приводное устройство 3, натяжное

устройство 4, загрузочное устройство

5. Кроме того, все конвейеры оборудуют

аппаратурой управления и сигнализации,

устройствами для очистки конвейерной

ленты, а наклонные конвейеры устройствами

для улавливания конвейерной ленты

при обрыве, тормозами, стопорами и другим

вспомогательным оборудованием.

сновными

составными частями ленточного конвейера

(рис. 14.14) являются лента 1, роликовый

став 2, приводное устройство 3, натяжное

устройство 4, загрузочное устройство

5. Кроме того, все конвейеры оборудуют

аппаратурой управления и сигнализации,

устройствами для очистки конвейерной

ленты, а наклонные конвейеры устройствами

для улавливания конвейерной ленты

при обрыве, тормозами, стопорами и другим

вспомогательным оборудованием.

Рис. 14.14. Ленточный конвейер.

К онвейерная

лента, используемая для современных

подземных конвейеров, должна обладать

высокой прочностью, износостойкостью

и при использовании в угольных шахтах

негорючестью.

онвейерная

лента, используемая для современных

подземных конвейеров, должна обладать

высокой прочностью, износостойкостью

и при использовании в угольных шахтах

негорючестью.

Таблица 14.2.

В настоящее время получили распространение многопрокладочные ленты, у которых сердечник (основа) состоит из нескольких слоев 1 (прокладок) из специальной высокопрочной ткани и резинотросовые, в которых сердечник состоит из уложенных в один слой стальных тросов. Эти ленты обладают высокой прочностью и малым относительным удлинением.

В табл. 14.2 приведена техническая характеристика тканевых лент, а в табл. 14.3 — резинотросовых, распространенных в горной промышленности.

Таблица 14.3.

Тип ленты |

Прочность, Н/см ширины ленты |

Ширина ленты, мм |

Толщина резиновых обкладок, мм |

Масса 1 м ленты, кг |

|

рабочей |

нерабочей |

||||

2РТЛО 500 2РТЛО 1000 2РТЛО 1500 2РТЛО 2500 2РТЛО 3150 |

5000 10 000 15 000 25 000 31500 |

8000 800—1000 800—1200 1000—2000 1200—2400 |

4,5 4,0 5,5 5,0 4,5 |

2,5 4,0 5,5 5,0 4,5 |

20,5 25,0 29,0 37,0 43,0 |

Роликовый став предназначен для поддержания обеих ветвей конвейерной ленты, придания лотковости и обеспечения устойчивого ее движения. Роликовый став (рис. 14.15) состоит из опорных металлоконструкций или двух параллельно натянутых канатов, на которых монтируют роликоопоры. На подземных конвейерах грузовую ветвь обычно оборудуют трехроликовыми опорами с наклоном боковых роликов 30°, хотя существуют четырех- и пятироликовые опоры. На холостой ветви используют одно-, двух, а иногда и трехроликовые опоры. Установлено, что придание ленте желобчатости повышает устойчивость ее движения.

Роликоопоры существуют следующих типов:

жесткие (рис. 14.15, а) с роликами, установленными на кронштейнах, смонтированных на поперечных планках;

подвесные (гибкие) (рис. 14.15, б), обычно навешиваемые на канатный став.

Для полустационарных конвейеров (со сроком работы на одном месте до одного года) металлоконструкции собирают из легких секций, устанавливаемых либо на почве выработки (см. рис. 14.15, б), либо подвешиваемых к кровле или к крепи. В канатном ставе канаты опирают на вертикальные стойки с шагом около 3 м, через 50—100 м оборудуют натяжные устройства.

Рис. 14.15. Роликовые ставы ленточных конвейеров: а — с жесткой опорной металлоконструкцией; б —с податливой опорной конструкцией в виде двух параллельно натянутых стальных канатов.

Шаг роликоопор на грузовой ветви принимают в диапазоне 1000—1200 мм, а на порожней— в 2—3 раза большим.

Для предотвращения бокового схода конвейерной ленты, который может возникнуть в результате некачественной установки става или некачественного выполнения стыковых соединений конвейерной ленты, применяют центрирующие роликоопоры (рис. 14.16).

Рис.14.16. Центрирующая роликоопора

Эти опоры установлены

на планках, имеющих вертикальную ось

2, а по бокам дефлекторные ролики,

связанные с планкой рычажной системой

3. При боковом сходе край ленты нажимает

на дефлекторный ролик и отклоняет его,

воздействуя на рычажную систему,

разворачивающую планку на небольшой

угол. При перекосе роликов появляется

составляющая силы трения, направленная

к оси ленты, благодаря чему восстанавливается

ее нормальное движение. Центрирующие

роликоопоры располагают по всей длине

става с шагом 20—50 м.

Рис. 14.17. Роликоопоры для холостой ветви.

Для снижения динамических нагрузок на конвейерную ленту в погрузочных пунктах устанавливают амортизирующие роликоопоры с роликами, снабженными резиновыми дисками. Наибольший эффект снижения динамических нагрузок можно получить применением шарнирных подвесных роликоопор с резиновыми дисками на роликах и упругими амортизаторами в узлах подвески роликоопор к ставу. Приводное устройство ленточного конвейера предназначено для создания необходимого тягового усилия и обеспечения заданной скорости движения ленты. Приводные устройства бывают с одним, двумя и в редких случаях с тремя приводными барабанами. Основными узлами приводного устройства (рис. 14.18) являются приводные и отклоняющие барабаны 1, редуктор 3, электродвигатель 5, соединенный с редуктором через соединительную или пусковую муфту 4. Все основные узлы смонтированы на станине 6. Устройство оборудовано тормозом 7, а в наклонных конвейерах — остановами, предотвращающими обратный ход ленты 2 при остановке конвейера.

Рис 14.18. Приводное устройство ленточного конвейера.

Эти схемы, так называемой, S-образной запасовкой ленты позволяют сконструировать компактное приводное устройство с вынесенным на консоли разгрузочным барабаном, что создает благоприятные условия для перегрузки транспортируемого материала на следующее транспортное устройство. Главным недостатком приводного устройства с S-образной запасовкой конвейерной ленты является то, что первый по ходу ленты приводной барабан взаимодействует с грузовой поверхностью ленты, и частицы материала, попадающие в контакт ленты с поверхностью барабана, снижают коэффициент сцепления. В приводах этого типа, как правило, электродвигатель устанавливают на одном барабане, а другой барабан соединяют с электродвигателем шестеренной передачей. Такая жесткая кинематическая связь барабанов вследствие разницы в натяжениях участков ленты, набегающих на барабаны, а также возможного отличия (в пределах допуска) диаметров барабанов может привести к пробуксовке ленты на одном из барабанов. По этим причинам приводы, выполненные по указанной схеме используют для конвейеров мощностью до 100 кВт. В конвейерах мощностью более 100 кВт, предназначенных для горизонтальных транспортных выработок, применяют приводные устройства со схемой 6 запасовки ленты. Эти устройства имеют неприводной разгрузочный барабан, установленный на консоли, а конвейерная лента охватывает приводные барабаны только нерабочей («чистой») поверхностью. Отклоняющие барабаны иногда устанавливают на подвижных каретках и связывают между собой уравнительным натяжным устройством. Недостатком схемы является большое число перегибов ленты на отклоняющих барабанах. Для мощных наклонных конвейеров используют схему 5 запасовки конвейерной ленты. В этой схеме, так же как и в схеме 6, приводные барабаны охватываются только нерабочей поверхностью конвейерной ленты, но последняя имеет малое число перегибов. Недостатком схемы является совмещение первого по ходу ленты приводного барабана с разгрузочным, что затрудняет перегрузку на следующий конвейер.

Приводные барабаны конвейеров небольшой мощности имеют стальную обечайку без футеровки, в мощных конвейерах поверхность приводных барабанов футеруют высокофрикционным эластичным материалом, чаще всего резиной. Иногда поверхность резиновой футеровки выполняют с канавками, расположенными елочкой со стреловидностью против хода конвейерной ленты. Такая футеровка обладает эффектом самоочищения. Приводные устройства мощностью до 100 кВт оборудуют асинхронными короткозамкнутыми электродвигателями. При большей мощности необходимо осуществлять постепенный разгон конвейерной ленты до номинальной скорости, так как вследствие необходимости преодоления сил инерции, в период пуска, а также выбора провеса ленты между роликами в последней могут возникнуть недопустимые натяжения. В этих случаях используют короткозамкнутые асинхронные электродвигатели с пусковыми гидромуфтами или электродвигатели с фазовым ротором и соответствующей пусковой аппаратурой. В последнее время разрабатываются электроприводы с тиристорными преобразователями, которые позволяют осуществлять глубокое регулирование скорости движения конвейерной ленты. Регулирование скорости в зависимости от поступающего на конвейер грузопотока с целью обеспечения постоянной загрузки конвейера позволяет уменьшить общее число пробегов конвейерной ленты при одинаковом количестве перевезенного груза, снизить энергоемкость транспортирования и тем самым повысить эффективность конвейерного транспорта. Приводные устройства ленточных конвейеров оборудуют тормозами и остановами. Тормоза предназначены для остановки конвейера после отключения электродвигателя. Горизонтальные конвейеры обычно затормаживают после свободного выбега, однако расчет тормозов производят для режима экстренного аварийного торможения. В ленточных конвейерах, как правило, применяют колодочные тормоза, которые устанавливают на быстроходном валу редуктора. Привод колодок используют электромагнитный или электрогидравлический. Наклонные конвейеры для предотвращения обратного хода груженой ленты оборудуют храповым остановом, который устанавливают на валу приводного барабана или на тихоходном валу редуктора. Натяжные устройства предназначены для создания начального натяжения ленты, при котором обеспечивается передача тягового усилия приводными барабанами без пробуксовки, а провес ленты между роликами не превышает допустимой величины. Кроме того, с помощью натяжного устройства компенсируется остаточное удлинение ленты, появляющееся при длительной эксплуатации конвейера. По принципу действия различают жесткие и податливые натяжные устройства. В жестких натяжных устройствах натяжение ленты осуществляют с помощью натяжного барабана, перемещение которого производят винтовыми (рис. 14.19, а), реечными механизмам или ручными лебедками (рис. 14.19, б). Эти натяжные устройства используют в конвейерах небольшой длины или в уклонных конвейерах, где не требуется создания больших начальных натяжений ленты. Для горизонтальных длинных конвейеров применяют натяжные устройства, оборудованные электрическими лебедками, снабженными электрогидравлическими или пружинными динамометрами для контроля величины усилия натяжения (см. рис. 14.19, б).

Рис. 14.19. Схемы натяжных устройств.

Принципиальной особенностью работы жесткого натяжного устройства является неподвижность оси натяжного барабана после того как было создано начальное натяжение. Поэтому при изменении загрузки ленточного конвейера в процессе эксплуатации изменяется натяжение ленты по всему контуру. К податливым натяжным устройствам относят грузовое и уравнительное натяжные устройства, используемые в современных подземных конвейерах. На рис. 14.19, в приведена схема податливого натяжного устройства грузового типа. Это устройство обеспечивает постоянство усилия натяжения при всех режимах работы конвейера. Вследствие громоздкости в современных подземных ленточных конвейерах грузовые натяжные устройства не применяют. Их устанавливают на некоторых конвейерах, входящих в технологические комплексы на поверхности шахт. Особенностью уравнительного натяжного устройства (рис. 14.19, г) является поддержание постоянного соотношения между натяжениями набегающей на первый приводной барабан и сбегающей со второго приводного барабана ветвей конвейерной ленты. В этом устройстве отклоняющие барабаны 1 и 2 установлены на подвижных тележках, которые канатами соединены с уравнительным механизмом, представляющим собой спаренные блоки барабанов с разным радиусом навивки. Соотношение радиусов принимают равным или несколько меньшим величины тягового фактора привода еμα, благодаря чему система находится в равновесии; если соотношение натяжений набегающей Sнб и сбегающей Scб ветвей ленты также равно еμα, привод работает без пробуксовки. При изменении натяжения ленты на набегающей ветви нарушается равновесие, и тележки с отклоняющими барабанами начнут перемещаться до тех пор, пока не установится новое равновесие, но соотношение натяжений останется прежним.

Загрузочные и перегрузочные устройства устанавливают в местах поступления грузопотока на конвейер. Эти устройства должны обеспечивать равномерную подачу груза на ленту с минимальной высотой падения. Груз должен поступать на середину ленты со скоростью, по величине и направлению близкой скорости ленты. Наиболее простым и распространенным является погрузочное устройство в виде наклонного лотка криволинейной формы с колосниковым днищем, обеспечивающим подсев на ленту мелочи перед поступлением более крупных фракций. На конвейерах, транспортирующих руду, колосниковые лотки 1 (рис. 14.20) целесообразно устанавливать на амортизирующих опорах 2, при этом вибрация, вызываемая падающими кусками груза, способствует лучшему прохождению грузопотока. В местах погрузки под лентой устанавливают амортизирующие роликоопоры с шагом 0,4—0,6 м. Если скорость поступающего грузопотока отличается по величине и направлению от скорости ленты, то на некотором участке происходит относительное скольжение груза по ленте, и поперечное сечение груза в этом месте будет больше, чем на остальной части конвейера. Для того чтобы груз не рассыпался на этом участке, устанавливают продольные направляющие борта длиной l=3,5v, где v —скорость ленты, м/с. К нижней кромке бортов прикрепляют полосы из негорючей резины, служащие уплотнением. Эти полосы должны соприкасаться с лентой под прямым углом. Расстояние между бортами должно составлять 2/3 ширины ленты.

Рис. 14.20. Загрузочный лоток на амортизирующих опорах.

В качестве загрузочных конвейеров, перемещающих дробленую руду, используют различного типа питатели: ленточные, пластинчатые, качающиеся, вибрационные.

Ленточный питатель представляет собой короткий ленточный конвейер, на котором происходит разгон груза до скорости, равной скорости ленты загружаемого конвейера. Недостатком ленточного питателя является быстрый износ ленты и большая высота погрузки.

Остальные типы питателей рассмотрены в соответствующих разделах.

К вспомогательному оборудованию ленточных конвейеров принято относить очистные устройства и ловители конвейерных лент.

Очистные устройства предназначены для очистки ленты от остатков транспортируемого груза. Получили распространение очистные устройства в виде скребка из резины, прижимаемого к ленте или к поверхности барабана грузом ( рис. 14.21, а) или пружиной в виде цилиндрических щеток (рис. 14.21, б) с встречным по отношению к направлению движения ленты вращением, в которых щетина из толстого капрона собирается пучками и располагается на цилиндрической поверхности по спирали или по образующим цилиндра с некоторым интервалом, образуя подобие гребков. Применяют также вращающиеся очистные устройства в виде резиновой спирали (рис. 14.21, в), клавишного типа (рис. 14.21, г) и ряд других.

Рис. 14.21. Очистные устройства ленточных конвейеров.

Привод вращающихся очистных устройств осуществляется либо через специальный редуктор от барабана, либо от самостоятельного двигателя небольшой мощности.

Несмотря на то что разработано значительное число различных типов очистных устройств, ни одно из них не обеспечивает полной очистки ленты, поэтому в последнее время в некоторых конвейерах применяют переворачивание порожней ветви конвейерной ленты с помощью специальных приспособлений. При этом лента по роликам движется только нерабочей поверхностью, и материал всегда лежит сверху.

Рис. 14.22. Ловитель клинового типа:

1 — тележка с фрикционными козырьками; 2 —наклонные направляющие; 3 — замковое устройство; 4 — неподвижные колодки; 5 — лента.

Ловители предназначены для удержания груженой конвейерной ленты на наклонных конвейерах от обратного хода при ее обрыве. Из многих разработанных в настоящее время ловителей распространение получили ловители клинового типа (рис. 14.22). Принцип действия этих ловителей заключается в том, что при прямом ходе клиновые захваты, в которые входят края конвейерной ленты, раздвинуты, а при обрыве и начале движения ленты в обратном направлении они сходятся и зажимают конвейерную ленту. Такие ловители устанавливают вдоль става конвейера через 40—100 мм.

Типы подземных конвейеров

В настоящее время для доставки полезного ископаемого по выработкам угольных и рудных шахт разработан широкий ассортимент унифицированных ленточных конвейеров. Основным параметром, по которому произведена унификация, принята ширина конвейерной ленты. Выпускаемые большими сериями подземные ленточные конвейеры имеют ширину конвейерной ленты 800, 1000 и 1200 мм. Подготовлены к выпуску конвейеры с лентой шириной 1600 мм.

В унифицированных ленточных конвейерах применена поблочная унификация приводных устройств. Для этих конвейеров принято стандартное обозначение, в котором указывается ширина конвейерной ленты в сантиметрах, назначение конвейера и типоразмер. Например, обозначение 1Л80 относится к конвейеру 1-го типоразмера с шириной ленты 800 мм. Буква Л обозначает ленточный горизонтальный конвейер (для выработки с углом наклона от —3 до +6°). Добавлением буквы Б показывают отношение конвейера к бремсберговым конвейерам буквы У — к уклонным, еще одной буквы Л — к грузо-людским; Т — к телескопическим; Н и КН — к крутонаклонным.

Основные параметры унифицированных подземных магистральных ленточных конвейеров, применяемых в угольной, сланцевой и других отраслях горного производства, приведены в табл. 14.4.

Ленточные конвейеры 1Л80, 2Л80, 1ЛТ80 и 2ЛТ80 являются основными моделями, предназначенными для транспорта насыпных грузов по горизонтальным и слабонаклонным выработкам (с углами наклона от —3 до +6°), непосредственно примыкающим к очистным забоям. Эти модели конвейеров имеют одинаковый быстроразборный став с подвесными роликоопорами. Став конвейера может устанавливаться на почве, а при необходимости подвешиваться к крепи выработки. Телескопические конвейеры применяют в комплексе со скребковыми перегружателями (см. 14.23) при обратной отработке столбов угольного пласта. По мере подвигания очистного забоя хвостовой барабан телескопического конвейера перемещается вместе со скребковым перегружателем специальными гидроцилиндрами. Образующаяся при этом слабина конвейерной ленты автоматически выбирается телескопическим устройством, представляющим собой систему отклоняющих барабанов в комплексе с натяжным барабаном, имеющим большой ход. По мере перемещения хвостового барабана телескопическое устройство поддерживает постоянное натяжение. После укорочения конвейера на 30—45 м производят расстыковку конвейерной ленты и удаление отрезка длиной 60—90 м, который сматывают в бухту и убирают. Натяжной барабан возвращают в исходное положение и ленту снова стыкуют. Затем цикл сокращения телескопического конвейер повторяется. Конвейеры 1ЛБ80, 2ЛБ80, 1ЛУ80 и их модификации, оборудованные телескопическими устройствами, используют в примыкающих к очистным забоям выработках при отработке пологопадающих угольных пластов по восстанию или падению.

Т аблица

14.4

аблица

14.4

В последнее время в связи с использованием в очистных забоях высокопроизводительных комплексов и агрегатов созданы конвейеры 1ЛТ100, 2ЛБТ100 для работы в выработках, примыкающих к высокопроизводительным очистным забоям.

Ленточные конвейеры с лентой шириной 1200 и 1600 мм предназначены для установки в капитальных выработках и наклонных стволах. Приводы этих конвейеров устанавливают в камерах или зданиях на специальных фундаментах. Конвейеры изготовляют как с жестким, так и с канатным ставом.

Конвейер 2ЛЛ100, предназначенный для перевозки грузов и людей, имеет став с грузовой и порожней ветвями, разнесенными по высоте, для удобства посадки людей на нижнюю ветвь. Он предназначен для установки в выработках с углом наклона от 6 до 18°.

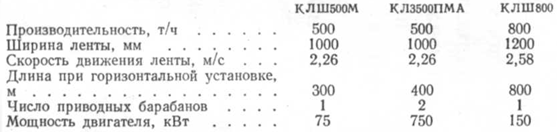

На марганцевых и калийных шахтах иногда использую, конвейеры, выпускаемые Артемовским машиностроительным «Победа труда» и Сызранским турбостроительным заводами. Артемовский машиностроительный завод «Победа труда» изготовляет конвейеры КЛШ500М, КЛ3500ПМА с лентой шириной 1000 мм и КЛШ800 с лентой шириной 1200 мм. Конвейеры имеют одно- и двухбарабанные унифицированные приводы, канатный став и подвесные шарнирные роликоопоры. Конструктивной особенностью конвейеров КЛШ800 являются четырехро-ликовые опоры на грузовой ветви и двухроликовые на холостой.

Т ехническая

характеристика конвейера

ехническая

характеристика конвейера

Сызранский турбостроительный завод изготовляет стационарные ленточные конвейеры для наклонных стволов производительностью до 6000 т/ч. Приводные и натяжные устройства этих конвейеров монтируют на фундаментах. Приводные устройства собирают из унифицированных блоков, мощность которых достигает 1250 кВт. Конвейеры сравнительно небольшой длины, которые устанавливают в конвейерных комплексах на шахтной поверхности, оборудуют, как правило, грузовыми натяжными устройствами. Металлоконструкции става собирают из секций, изготовленных из стального проката. На грузовой ветви используют трехроликовые опоры, а на порожняковой — однороликовые.

Ленточные перегружатели представляют собой короткие ленточные конвейеры, которые используют при проведении горных подготовительных выработок в качестве промежуточного транспортного звена между проходческим комбайном или погрузочной машиной и основным транспортом. Применение перегружателей обеспечивает непрерывность погрузки благодаря возможности установки под стрелой перегружателя партии вагонеток (3—5 и более).

Перегружатели классифицируют по следующим основным признакам: по длине — короткие (до 6 м) и длинные (20—40 м); по способу передвижения — самоходные и несамоходные; по роду потребляемой энергии — электрические и пневматические.

Короткие перегружатели обычно соединяют с погрузочной машиной или комбайном и оснащают небольшим бункером, который играет роль аккумулирующей емкости во время обмена вагонеток. С помощью короткого перегружателя можно загружать только одну вагонетку, в то время как длинные перегружатели обеспечивают загрузку партии нерасцепленных вагонеток, что увеличивает коэффициент использования во времени комбайна или погрузочной машины .

Рис. 14.23. Перегружатель УПЛ2 на колесно-рельсовом ходу:

1 — разгрузочная консоль; 2 — тележка; 3 — механизм подъема загрузочной части; 4 — опора.

Перегружатели оборудуют колесным или колесно-рельсовым ходом (рис. 14.23). Стрелу подвешивают либо к монорельсу по которому ее перемещают на роликах, либо к П-образным опорам.