- •2. Эксплуатация газонефтепроводов

- •Происхождение нефти.

- •2. Условия залегания нефти, газа и воды в горных породах.

- •3. Основные физико-химические свойства нефти.

- •4. Основные физико-химические свойства нефтяного и природного газов.

- •5. Основы добычи нефти и газа.

- •6. Основные способы обезвоживания нефти.

- •8. Закон Бернулли. Его физический смысл.

- •5.Система технологического газа

- •10. Эксплуатация насосных станций (нс).

- •12. Характеристики газовых нагнетателей.

- •15. Система охлаждения газа на компрессорных станциях. Назначение, принцип осуществления.

- •18. Гидратные пробки. Метод определения их места расположения по длине трубопровода.

- •28. Основные сведения о магистральных газопроводах. Линейные сооружения их.

- •Источник: Фильтрационный пылеуловитель Патент Российской Федерации. Автор: Шаймарданов в.Х

28. Основные сведения о магистральных газопроводах. Линейные сооружения их.

Магистральным газопроводом называется трубопровод, предназначенный для транспортировки газа из района добычи или производства в район его потребления, или трубопровод, соединяющий отдельные газовые месторождения. Ответвлением от магистрального газопровода называется трубопровод, присоединенный непосредственно к магистральному и предназначенный для отвода части транспортируемого газа к отдельным населенным пунктам и промышленным предприятиям.

В состав магистральных газопроводов (рис.35) входят: линейные сооружения, представляющие собой собственно трубопровод, систему противокоррозионной защиты, линии связи и т.п.; перекачивающие станции; конечные пункты конденсатопроводов и газораспределительные станции (ГРС), из которых принимают поступающие по трубопроводу продукт и распределяют его между потребителями, подают на завод для переработки или отправляют далее другими видами транспорта.

Рис. 13. Схема магистрального газопровода;

1 - газосборные сети; 2 - промысловый пункт сбора газа; 3 - головные сооружения;

4 - компрессорная станция; 5 - газораспределительная станция; 6 - подземные хранилища; 7 - магистральный трубопровод; 8 - ответвления от магистрального трубопровода; 9 - линейная арматура; 10 - двухниточный проход через водную преграду

В некоторых случаях в состав магистрального трубопровода входят и подводящие трубопроводы, по которым конденсат или газ от промыслов подается к головным сооружениям.

Основные элементы магистрального трубопровода – сваренные в непрерывную нитку трубы, представляющие собой собственно трубопровод. Как правило, их заглубляют в грунт обычно на глубину 0,8 м до верхней образующей трубы, если большая или меньшая глубина заложения не диктуются особыми геологическими условиями или необходимостью поддержанию температуры перекачиваемого продукта на определенном уровне. Для магистральных трубопроводов применяют цельнотянутые или сварные трубы диаметром 3001420 мм. Толщина стенок труб определяется проектным давлением, которое достигает 10 МПа. Трубопровод, прокладываемый по районам с вечномерзлыми грунтами или через болота, можно укладывать на опоры или в искусственные насыпи.

На пересечении крупных рек газопроводы (а в некоторых случаях и конденсатопроводы) утяжеляют грузами или сплошными бетонными покрытиями и заглубляют ниже дна реки. Кроме основной укладывают резервную нитку перехода того же диаметра. На пересечении железных и крупных шоссейных дорог трубопровод проходит в патроне из труб, диаметр которых на 200 мм больше диаметра основного. Для удовлетворения потребностей в нефтепродуктах и газе населенных пунктов, находящихся вблизи трасс нефтепродуктопроводов и газопроводов, от них прокладывают отводы или ответвления из труб сравнительно малого диаметра, по которым газ непрерывно отводится в эти населенные пункты. С интервалом 1030 км в зависимости от рельефа трассы на трубопроводе устанавливают линейные краны или задвижки для перекрытия участков в случае аварии или ремонта. С обеих сторон линейного крана на газопроводе имеются свечи для выпуска газа в атмосферу при авариях.

Вдоль трассы проходит линия связи (телефонная, радиорелейная), которая в основном имеет диспетчерское назначение. Ее можно использовать для передачи сигнала телеизмерения и телеуправления. Располагаемые на трассе станции катодной и дренажной защиты, а также протекторы защищают трубопровод от наружной коррозии, являясь дополнением противокоррозионному изоляционному покрытию. На расстоянии 1020 км друг от друга вдоль трассы размещены усадьбы линейных обходчиков, в обязанность которых входит наблюдение за исправностью своего участка и устройствами электрической защиты трубопровода от коррозии.

Перекачивающие станции располагаются на конденсатопроводах с интервалом 50150 км и на газопроводах с интервалом 100200 км. В начале конденсатопровода находится головная насосная станция (НС). Кроме основных объектов, на каждой насосной станции имеется комплект вспомогательных сооружений: трансформаторная подстанция, снижающая напряжение подаваемого на линию электропередачи (ЛЭП) тока с 110 или 35 до 6 кВ, котельная, а также система водоснабжения, канализации, охлаждения и т.п.

Компрессорные станции (КС) газопроводов оборудуют поршневыми или центробежными компрессорами с приводом от поршневых двигателей внутреннего сгорания, газовых турбин и электродвигателей. Мощность одного агрегата в настоящее время достигает 25 МВт. Обычно центробежные нагнетатели работают группами по два или по три последовательно, и несколько групп могут быть включены на параллельную работу. Подача одного агрегата может достигать 50 млн. м3/сутки, а давление на выходе станции – 10 МПа. При высоком пластовом давлении газа в первый период эксплуатации месторождения газопровод может работать без головной КС. На всех КС газ очищается в пылеуловителях от механических примесей. Кроме того, на головной станции возможны осушка газа, очистка от сероводорода и углекислого газа и одоризация природного газа. КС, также как и насосные, имеют вспомогательные сооружения: котельные, системы охлаждения, электроснабжения и др.

Магистральный газопровод подает газ к газораспределительным станциям и контрольно-распределительным пунктам, где его очищают от механических примесей, конденсата и влаги, замеряют проходящий объем, снижают давление и одорируют (т.е придают запах, если это не было выполнено на головных сооружениях газопровода) перед подачей к потребителю. Вблизи конечного участка магистрального газопровода у потребителя создаются подземные хранилища газа, предназначенные для регулирования сезонных и суточных неравномерностей газопотребления.

Источник : Коршак А.А. , Нечваль А.М. Проектирование и эксплуатация газонефтепроводов /Под. ред. А.А.Коршака. - СПб.: Недра, 2008. - 488 с.

29. Осложнения, возникающие при эксплуатации магистральных газопроводов и меры борьбы с ними.

Нормальная эксплуатация магистральной части газопровода может быть обеспечена при качественной осушке природного газа на промысловых пунктах подготовки. Наличие влаги в газе при некачественном се отделении часто является причиной образования новых гидратов.

Гидраты газов представляют собой кристаллические соединения, образованные ассоциированными молекулами углеводородов и воды и имеющие строго определенную структуру. Внешне они напоминают кристаллы льда или мокрый спрессованный снег.

Скопления гидратов в линейной части газопроводов Moгyт вызвать частичную или полную их закупорку и тем самым нарушить нормальный режим работы магистрали.

На процесс образования гидратов влияет состав транспортируемого газа, содержание воды, давление и температура. Обязательными условиями существования гидратов является снижение температуры газа ниже точки росы, при которой происходит конденсация паров воды (наличие капельной влаги в газе), а также ниже температуры равновесного состояния гидратов.

Поскольку гидраты природных газов являются нестойкими химическими соединениями, любое отклонение от термодинамического равновесия приводит к их распаду. Однако, если термодинамическое равновесие сохраняется, скопления гидратов могут находиться в газопроводе длительное время. Поэтому для своевременного предупреждения образования гидратных пробок необходимо знать условия их возникновения и прогнозировать места их возможных скоплений.

Максимальное содержание влаги в газе на линии насыщения W определяют по графику зависимости от давления и температуры. При известном значении максимального влагосодержания можно определить температуру, соответствующую точке росы, которая понижается при уменьшении давления.

Источник: Эксплуатация магистральных газопроводов: Учеб. пособ. / Под ред. Ю.Д. Земенкова. – Тюмень: «Вектор Бук»,2002. -528с.

30. Система осушки газов адсорбентами. Назначение, принцип осуществления.

Этот метод получил наиболее широкое применение. В качестве абсорбентов (жидких веществ, поглощающих влагу) используют этиленгликоль (ЭГ), диэтиленгликоль (ДЭГ), триэтиленгликоль (ТЭГ).

Преимущества абсорбентов: хорошая растворимость в воде; быстрая регенерация (восстановление) и высокая стабильность после регенерации; низкое давление паров при контакте с газом и поэтому их незначительные потери; отсутствие способности к образованию пен и эмульсий с углеводородным конденсатом и разделение с последним в отстойниках в результате значительной разницы в плотностях; нетоксичность:

отсутствие коррозионной активности.

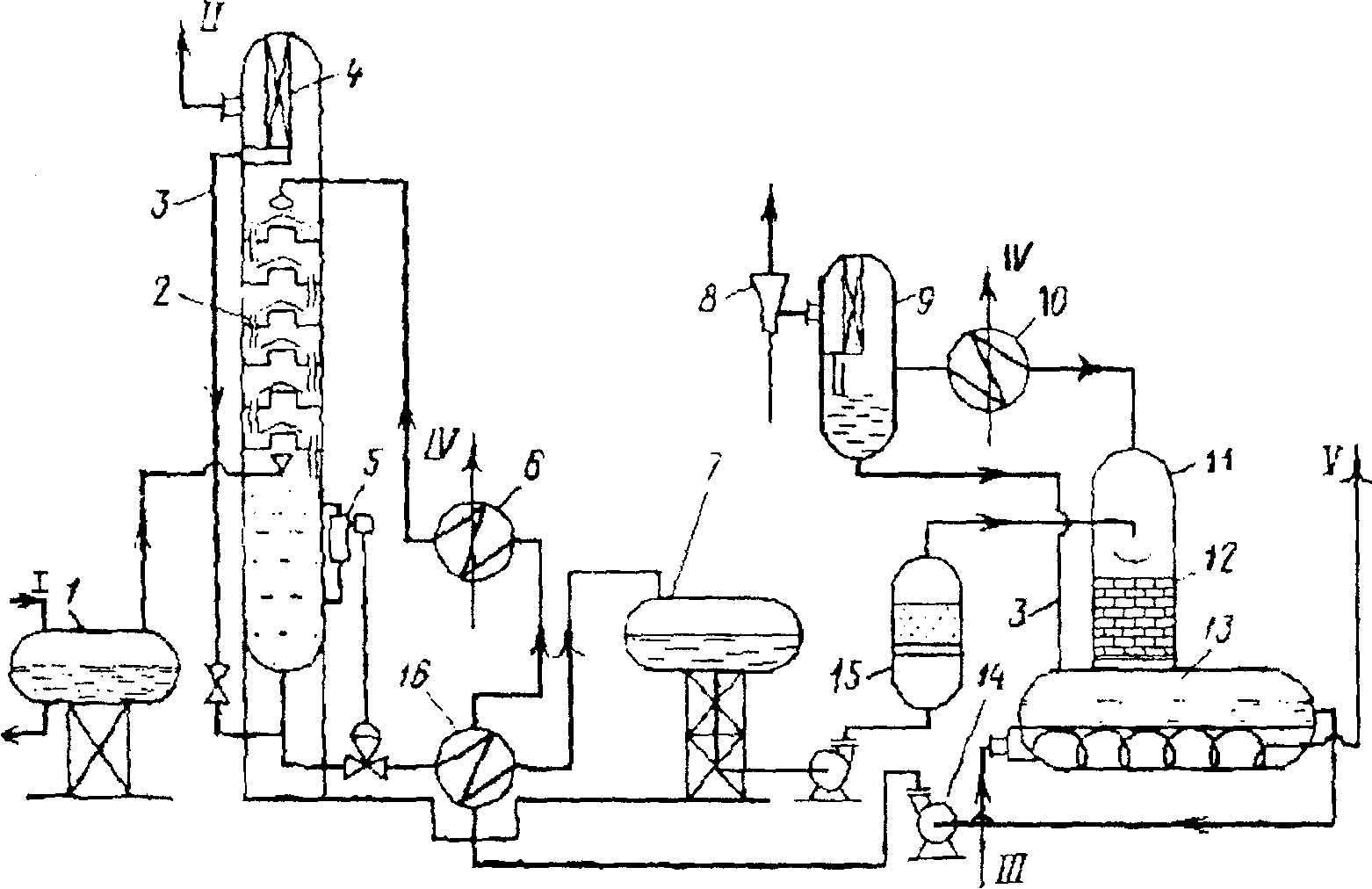

Рис. 14. Принципиальная схема осушки газа глнколпми.

1 - линия сырого газа; II - линия сухого газа; III - линия газа на сжигание; IV - линия холодной воды; V - дымоход; 1 - сепаратор; 2 - абсорбер; 3 - линия слива уловленного гликоля;

4 - жалюзийный каплеуловитель; 5. - регулятор уровня; 6, 10 - холодильники; 7 - выветриватель; 8 - эжектор; 9 - сепаратор для улавливания гликоля; 11 - десорбер; 12 - кольца Рашига; 13 - кипятильник; 14 - насос; 15 - фильтр; 16 - холодильник.

При осушке газа, не содержащего углеводородного конденсата, влажный газ сначала поступает в сепаратор 1, где предварительно отделяется вода, образующаяся при снижении давления и температуры в процессе движения по стволу скважины и шлейфу. Затем газ направляется в нижнюю часть абсорбера 2, в котором проходит ряд тарелок, контактируя с опускающимся раствором гликоля, подаваемого насосом на верхнюю тарелку абсорбера. Концентрированный раствор гликоля, двигаясь с верхней тарелки вниз навстречу газу, постепенно насыщается парами воды и опускается в нижнюю часть абсорбера. Газ, двигаясь навстречу гликолю, отдает ему пары воды и, осушенный, через жалюзийную кассету 4 поступает в магистральный газопровод. Насыщенный водой гликоль через теплообменник 16 поступает в выветриватель 7, в фильтр 15, а затем в десорбер (выпарную колонну) I! В кипятильнике 13 выпарной колонны гликоль нагревается от 150 (ДЭГ) до 180 °С (ТЭГ), в результате чего вода вместе с небольшим количеством паров гликоля проходит через холодильник 10 и попадает в сепаратор 9. Сконцентрированные пары воды и гликоль скапливаются в сепараторе, а затем сбрасываются в специальную емкость или снова в кипятильник 13. В верхней части выпарной колонны температура поддерживается в пределах 105-107 °С. регенированный раствор гликоля забирается насосом 14 и через теплообменник 6 и холодильник 16 с температурой около 30 °С снова поступает на верхнюю тарелку абсорбера. Цикл повторяется.

Для получения высокой концентрации (98 - 99 %) и с целью достижения низких точек росы (от -36 до -45) гликоли регенерируются под вакуумом. Для успешной осушки газа должно циркулировать не менее 25 л гликоля на 1 кг абсорбируемой воды и применяться возможно большее число тарелок в абсорбере (до десяти).

Осушка газа и выделение конденсата на адсорбционных установках.

Адсорбент (твердое вещество, поглощающее влагу) должен иметь следующие основные свойства:высокую влагоемкость, простоту регенерации, малое сопротивление потоку газа, высокую механическую прочность (т. е. устойчивость против дробления и распыления), химическую инертность (т. е. отсутствие способности вступать в химические реакции с компонентами газа и водой), устойчивость при температурных изменениях.Сущность адсорбции заключается в том. что на большой удельной поверхности адсорбента удерживаются (конденсируются) молекулы воды. Чем больше удельная поверхность (т. е. выше пористость) адсорбента, тем больше влаги он может поглощать.При повышении температуры увеличивается энергия адсорбированных молекул и они могут освобождаться из адсорбента. На этом основан принцип регенерации адсорбентов,

В качестве адсорбентов применяются многие вещества. Наиболее распространенные: активированная окись алюминия, боксит, флорит, селикагель. Содержание в газе тяжелых углеводородов, сероводорода, твердых и жидких взвешенных частиц снижает поглотительную способность адсорбентов, поэтому газ до поступления на осушку предварительно очищают от указанных примесей и компонентов.

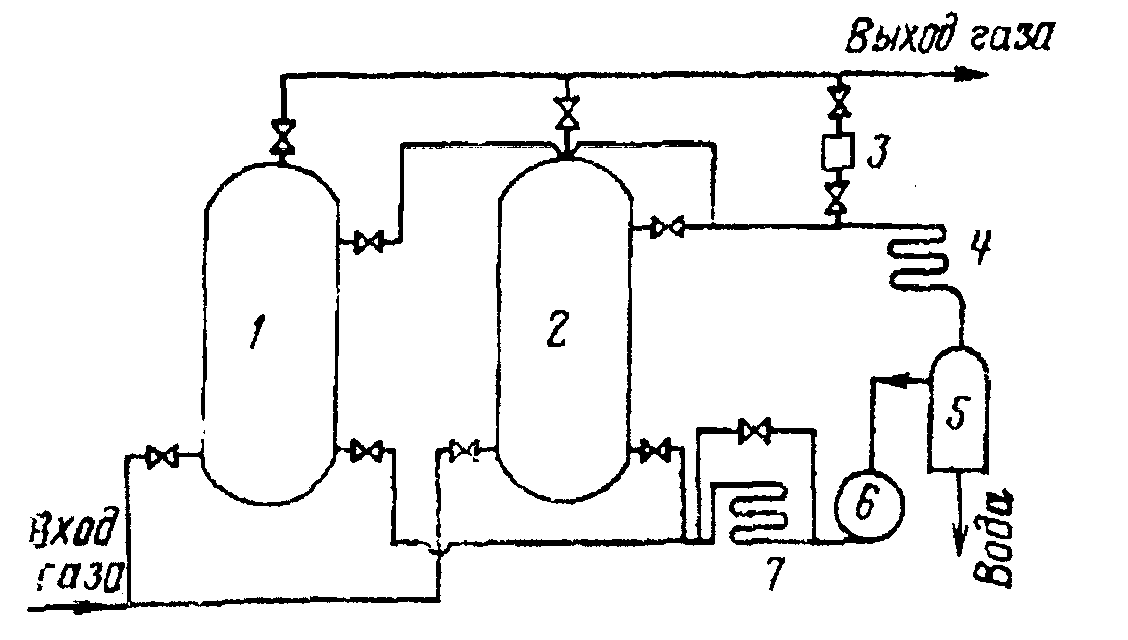

Технологическая схема осушки газа твердыми поглотителями представлена на рис. 15.

Рис. 15. Принципиальная технологическая схема осушки газа методом адсорбции.

Влажный газ поступает в адсорбер 1, где он проходит через слой адсорбента снизу вверх. По истечении определенного времени (зависящего от свойств адсорбента и расхода газа), обычно равного 12-16 ч, адсорбер 1 отключают и переводят на регенерацию, а влажный газ направляют в адсорбер 2.

Регенерацию адсорбента осуществляют следующим образом. В качестве десорбционного агента используют определенное количество сухого газа. После снижения давления части сухого газа почти до атмосферного в регуляторе 3 его отводят на газодувку 6, с помощью которой он подается в подогреватель 7,

где нагревается до температуры, необходимой для регенерации адсорбента. Затем подогретый газ поступает в адсорбер, переведенный на регенерацию. Насыщенный влагой десорбционный газ из адсорбера направляется в холодильник 4, затем в сепаратор 5, где из него удаляется влага, поглощенная в адсорбере. Из сепаратора газ газодувкой снова подается в регенерируемый адсорбер. В результате нескольких повторных циклов прокачки десорбционного газа адсорбент осушается и становится способным поглощать влагу из газа. Процесс регенерации длится 6-7 ч. После регенерации адсорбер охлаждают в течении 1-3 ч.

Источники: Антонова Е.О., Крылов Г.В., Прохоров А.Д., Степанов О.А. Основы нефтегазового дела.— М: ООО «Недра-Бизнесцентр», 2003. - 307 с:

31. Подготовка магистрального нефтепровода к эксплуатации в осенне-зимних условиях и к весеннему паводку.

Для подготовки магистрального трубопровода нефти и газа к эксплуатации в осеннее-зимних условиях составляется план мероприятий включающий в себя следующие элементы:

1.Проведение ревизии запорной, контрольной, предохранительной арматуры (набивка сальников, смазка подшипников, замена масла в редукторах.)

2.Осмотр трассы магистрального трубопровода, поправка траншей, ремонт земляных обвалований, ремонт нефтеловушек,

3.Восстановление вдоль трассового проезда ( планировка трассы, вырубка кустарников.

4.Ревизия электро химзащиты.

Б.Утепление насосных и компрессорных станций.

б.Ремонт кровли зданий.

7.Подготовка автомобильной и тракторной техники к работе в осеннее-зимних условиях ( замена масла с летнего на зимнее)

8.Определение оптимального числа и рационального размещения аварийно-восстановительных пунктов (АВП), разработка и внедрение прогрессивного метода обслуживания , и эффективное использование различных видов транспорта.

9. Создание специальной аварийно-восстановительной службы (ABC).

10.Комплектация АВП и ABC высококлассными специалистами и скоростным транспортом.

10. Восстановление указателей на магистральном трубопроводе нефти и газа, расстановка дополнительной сигнальной информации.

11.Подготовка площадок для развертывания аварийной техники и восстановление аварийного запаса труб.

12.Обследование подводных переходов трубопровода, мест пересечений с автомобильными и железными дорогами, болотистых участков и участков со слабыми грунтами.

13.Ревизия имеющихся видов связи

14.Ремонт изоляции, окраска металлических элементов магистрального трубопровода.

15.В местах перехода магистрального трубопровода через ручьи и овраги выравнить поверхность или заровнять образовавшиеся неровности трассы с формированием водоотводящих земляных валиков с созданием бетонированных водоотводов или канав с постепенным уклоном и укреплением дерниной и другими средствами, особенно на склонах с уклоном более 3 градусов.

16.На крутых склонах и труднодоступных участках произвести гидропосев.

Источник : Коршак А.А. , Нечваль А.М. Проектирование и эксплуатация газонефтепроводов /Под. ред. А.А.Коршака. - СПб.: Недра, 2008. - 488 с.

32. Подготовка магистрального газопровода к эксплуатации в осенне-зимних условиях и к весеннему паводку.

Для подготовки магистрального трубопровода нефти и газа к эксплуатации в осеннее-зимних условиях составляется план мероприятий включающий в себя следующие элементы:

1.Проведение ревизии запорной, контрольной, предохранительной арматуры (набивка сальников, смазка подшипников, замена масла в редукторах.)

2.Осмотр трассы магистрального трубопровода, поправка траншей, ремонт земляных обвалований, ремонт нефтеловушек,

3.Восстановление вдоль трассового проезда ( планировка трассы, вырубка кустарников.

4.Ревизия электро химзащиты.

Б.Утепление насосных и компрессорных станций.

б.Ремонт кровли зданий.

7.Подготовка автомобильной и тракторной техники к работе в осеннее-зимних условиях ( замена масла с летнего на зимнее)

8.Определение оптимального числа и рационального размещения аварийно-восстановительных пунктов (АВП), разработка и внедрение прогрессивного метода обслуживания , и эффективное использование различных видов транспорта.

9. Создание специальной аварийно-восстановительной службы (ABC).

10.Комплектация АВП и ABC высококлассными специалистами и скоростным транспортом.

10. Восстановление указателей на магистральном трубопроводе нефти и газа, расстановка дополнительной сигнальной информации.

11.Подготовка площадок для развертывания аварийной техники и восстановление аварийного запаса труб.

12.Обследование подводных переходов трубопровода, мест пересечений с автомобильными и железными дорогами, болотистых участков и участков со слабыми грунтами.

13.Ревизия имеющихся видов связи

14.Ремонт изоляции, окраска металлических элементов магистрального трубопровода.

15.В местах перехода магистрального трубопровода через ручьи и овраги выравнить поверхность или заровнять образовавшиеся неровности трассы с формированием водоотводящих земляных валиков с созданием бетонированных водоотводов или канав с постепенным уклоном и укреплением дерниной и другими средствами, особенно на склонах с уклоном более 3 градусов.

16.На крутых склонах и труднодоступных участках произвести гидропосев.

Источник : Коршак А.А. , Нечваль А.М. Проектирование и эксплуатация газонефтепроводов /Под. ред. А.А.Коршака. - СПб.: Недра, 2008. - 488 с.

33. Устройство, принцип работы масляного пылеуловителя ШВ с подвижной насадкой. Достоинства и недостатки.

Рис.16. Схема масляного пылеуловителя ШВ с подвижной насадкой

Рис.17. График работы аппаратов

Фильтрационный пылеуловитель содержит корпус с фильтровальным элементом , патрубок ввода запыленного газа, патрубок вывода очищенного газа и пылесборник , причем в замкнутом объеме, образованном фильтровальным элементом, патрубком ввода запыленного газа с установленной в нем опорной решеткой и соединяющей их сеткой , размещена подвижная насадка В качестве элементов подвижной насадки могут быть приняты тела различной формы (шары, кубики, цилиндры и т.д.) с плотностью порядка 100-400 кг/м3, например бобышки из вспененного полиуретана отходы завода пластмасс г. Ижевска. Фильтровальный элемент может быть прикреплен к элементам корпуса в точке

Фильтрационный пылеуловитель работает следующим образом. Запыленный газ подается по патрубку ввода через подвижную насадку , находящуюся в вертикальном участке патрубка ввода на опорной решетке в замкнутый объем, который образован фильтровальным элементом сеткой вертикальным участком патрубка ввода и опорной решеткой. При этом под действием газового потока фильтровальный элемент принимает куполообразную форму. Затем газ проходит через фильтровальный элемент и очищается от пыли. Очищенный газ выводится из фильтрационного пылеуловителя через патрубок его вывода. Уловленная пыль остается на внутренней (вогнутой) поверхности фильтровального элемента Одновременно под действием скоростного потока запыленного газа элементы подвижной насадки псевдоожижаются и приобретают направленное движение вверх по ходу движения запыленного газа, выходящего из вертикального участка патрубка ввода. Они газовым потоком с большой скоростью выбрасываются из вертикального участка патрубка ввода в замкнутый объем, где элементы подвижной насадки хаотически изменяют свое направление движения и бомбардируют внутреннюю поверхность фильтровального элемента , одновременно элементы подвижной насадки за счет того, что фильтровальный элемент , сетка, вертикальный участок патрубка ввода и опорная решетка образуют замкнутый объем 6, возвращаются в зону выхода запыленного газа из вертикального участка патрубка ввода в замкнутый объем, подхватываются этим потоком и вновь, изменяя направление движения во всевозможных направлениях, непрерывно бомбардируют внутреннюю поверхность фильтровального элемента. В замкнутом объеме при хаотическом движении элементов подвижной насадки образуются различные потоки очищаемого газа, которые, как и бомбардирующие элементы подвижной насадки, вызывают встряхивающие колебания в фильтровальном элементе На ткани фильтровального элемента образуются волнообразные перегибы, что способствует очищению ее от осевшей пыли, а элементы подвижной насадки которые в процессе хаотического движения в замкнутом объеме ударяются (бомбардируют) о поверхность фильтровального элемента способствуют тому, что пыль не успевает оседать на поверхность ткани, не накапливается на ней, не налипает. Таким образом происходит постоянное очищение поверхности фильтровального элемента как бы постоянное выхлопывание ткани элементами подвижной насадки . Скорость их и усилие соударения с тканью фильтровального элемента за счет высокой скорости потока запыленного газа, выходящего из вертикального участка патрубка ввода, достаточны для эффективной регенерации (выхлопывания) фильтровального элемента от пыли. Частицы пыли соударяются между собой, укрупняются и под действием газового потока, поступающего в замкнутый объем через патрубок ввода, устремляются к таким участкам замкнутого объема где восходящая скорость газа минимальна или равна нулю, т.е. в конечном итоге частицы пыли поступают к периметру соединения сетки с фильтровальным элементом . В последующем эта пыль проходит через ячейки сетки и ссыпается в пылесборник Эффект предложенного технического решения заключается в том, что повышается эффективность работы пылеуловителя, так как очистка ткани фильтровального элемента осуществляется постоянно, непосредственно во время очистки запыленного газа, причем для этой цели нет необходимости специальных сложных по конструкции и эксплуатации устройств, что снижает за счет отсутствия таких устройств энергоемкость процесса очистки газа от пыли, стоимость изготовления фильтрационных пылеуловителей, упрощает эксплуатацию, ремонт, и т. д. При износе элементов подвижной насадки их заменяют на новые. Кроме того, нет необходимости переключать работу пылеуловителя на режим регенерации фильтровальных элементов, что позволяет увеличить время, которое прежде затрачивалось на регенерацию фильтровальных элементов и которое можно приравнять ко времени простоя фильтрационного пылеуловителя для ведения процесса очистки запыленного газа, т.е. повысить эффективность пылеуловителя. С использованием предложенного решения эффективность фильтрационного пылеуловителя увеличилась на 10% за счет лучшей и постоянной очистки ткани фильтровального элемента и исключения потерь времени на регенерацию фильтровального элемента.