- •2. Расчеты ико

- •3. Материалы конструкционной оптики

- •3.9. Склеивающие материалы

- •3.10. Обрамляющие и герметизирующие материалы

- •3.11. Слоистые композиции

- •Технология производства ико

- •4.3 Формообразование

- •3.1 Метод моделирования

- •F/мгупи/Формы-моллир

- •3.2 Результаты расчетов.

- •3.2.1 Особенности формования изделий сферической формы.

- •Математическое исследование процесса деформирования при нагревании силикатной цилиндрической конструкции сложной формы.

- •Постанова задачи.

- •Результаты расчетов

- •Исследование механизмов растяжения стеклянной пластины под действием собственного веса.

- •Исследование механизмов растяжения стеклянной пластины под нагрузкой.

- •4.4. Упрочнение стекла

- •4.5 Технологические параметры травления

- •Исследование прочности травленых стекол в зависимости от времени начала нанесения защитных покрытий после

- •Исследование прочности стекол в зависимости от

- •Зависимость прочности травленых стекол

- •4.5.4 Зависимость прочности стекол от

- •Эпюры сжимающих напряжений в поверхности термически полированного стекла, упрочненного ионным обменом по различным температурно-временным режимам

- •1.2.Исследование химического состава промышленных ионообменных ванн и оценка предельного времени его экслуатации.

- •4.5. Нанесение покрытий

- •4.50 Нанесение токовводов (шинок)

- •Комплектовка.

- •4.6. Склейка

- •4.7. Обрамление

- •Методы контроля и испытаний ико

Математическое исследование процесса деформирования при нагревании силикатной цилиндрической конструкции сложной формы.

Для оценки и понимания экспериментальных данных и практических результатов было проведено математическое моделирование второй стадии процесса моллирования цилиндрической заготовки (программа расчета в приложении Б).

К сожалению, пока сам процесс создания модели конструкции, отработка программы ее расчета достаточно трудоемки и порой занимают больше времени чем сам процесс в реальности, однако появление вычислительных средств, с повышающейся производительностью, в конце концов позволит быстро и качественно моделировать процессы.

Постанова задачи.

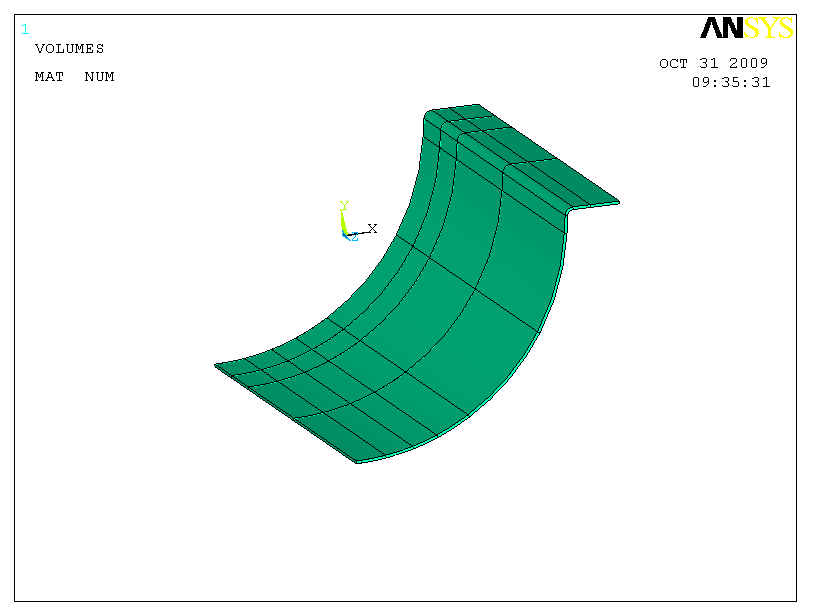

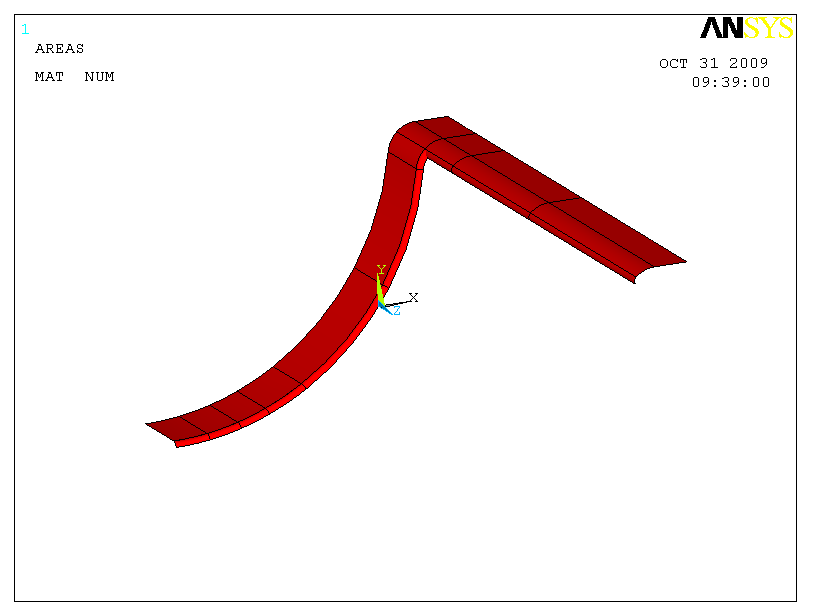

Силикатная цилиндрическая конструкция сложной формы представляла собой полуцилиндр радиуса 400 мм, длиной 1500 мм с отогнутыми краями шириной 200 мм (Рис.1). Толщина стекла составляла 5 мм. Эта конструкция укладывалась в форму моллирования, выполненную в виде металлической полосы шириной 200мм с закругленными внутренними краями по форме, соответствующей кривизне периметра цилиндрической конструкции (Рис.2).

На Рис.1 и 2 представлены геометрические модели стеклянной конструкции и формы моллирования. В силу симметрии моделировалась одна четвертая часть цилиндрической конструкции и формы моллирования.

Рис.1 Геометрическая модель стеклянной конструкции.

Рис.2 Геометрическая модель формы моллирования.

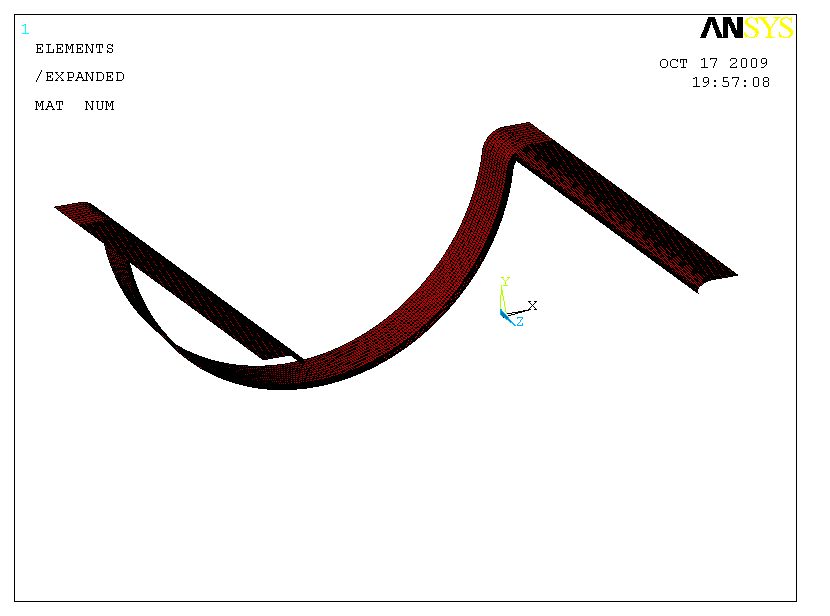

Силикатная конструкция моделировалась объёмными конечными элементами второго порядка. Форма моллирования моделировалась оболочечными недеформируемыми элементами.

На рис. 3,4 показаны конечноэлементные модели цилиндрической конструкции и формы моллирования.

Рис.3 КЭ сетка стеклянной конструкции.

Рис.4 КЭ сетка формы моллирования.

Стеклянная конструкция, укладывалась на стальную форму и нагревалась по определенному закону до температуры Т, выдерживалась при этой температуре некоторое время и охлаждалась.

Результаты расчетов

Рассчитывалась полная трехмерная модель процесса деформирования силикатной конструкции при нагревании в поле силы тяжести.

Так как температурный режим нагрева является достаточно медленным процессом, уравнение теплопроводности не рассматривалось, т. е. считалось, что пластина стекла успевает прогреваться по всей толщине.

Было смоделировано поведение конструкции при различных условиях закрепления конструкции на моллируемой раме.

Первой была разработана модель процесса деформирования системы стеклянная конструкция/опорное основание, в которой торцы силикатной конструкции были защемлены от всех перемещений, а опорные загибы защемлены только от вертикальных перемещений (вертикальные перемещения равны нулю, горизонтальные – разрешены).

Максимальная температура нагрева составляла 6500С. Система достигала максимальной температуры через 15 мин (900с).

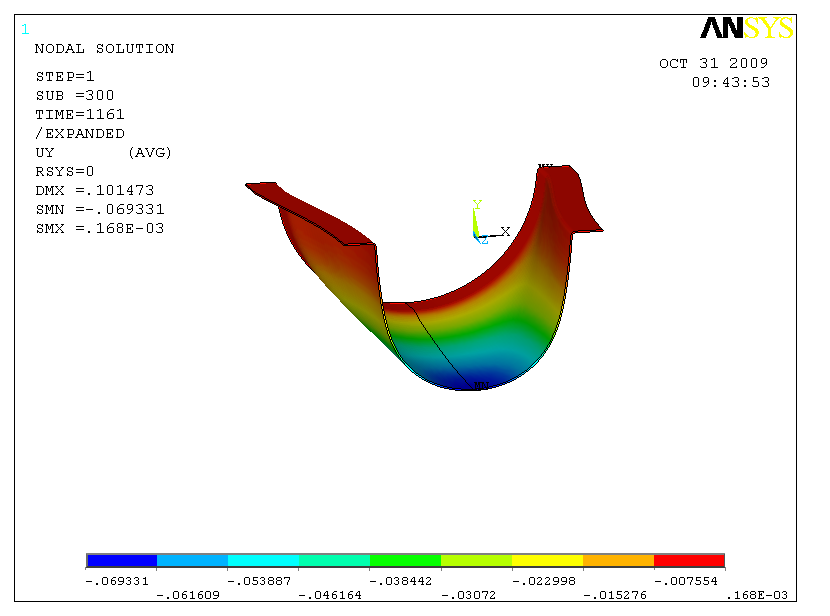

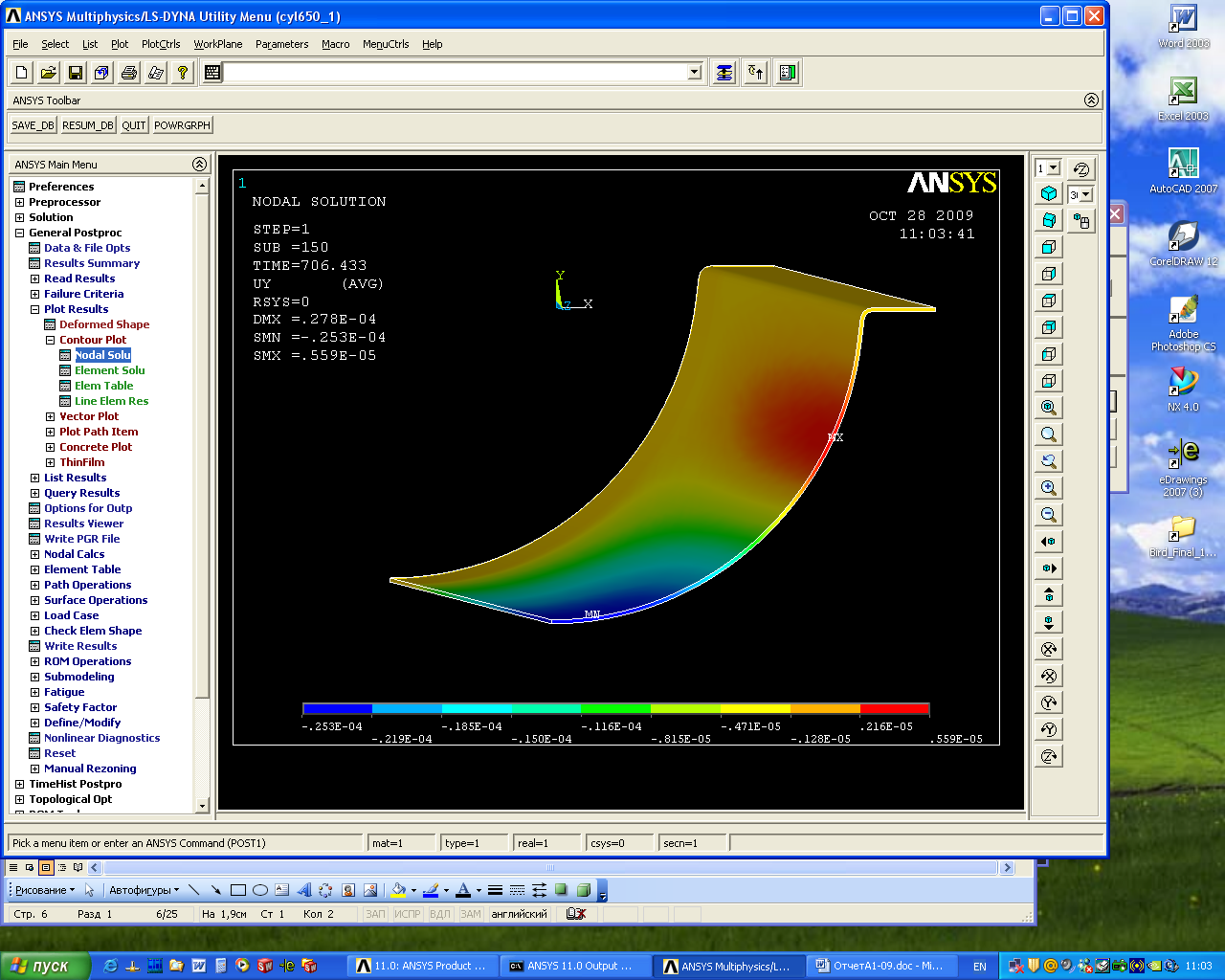

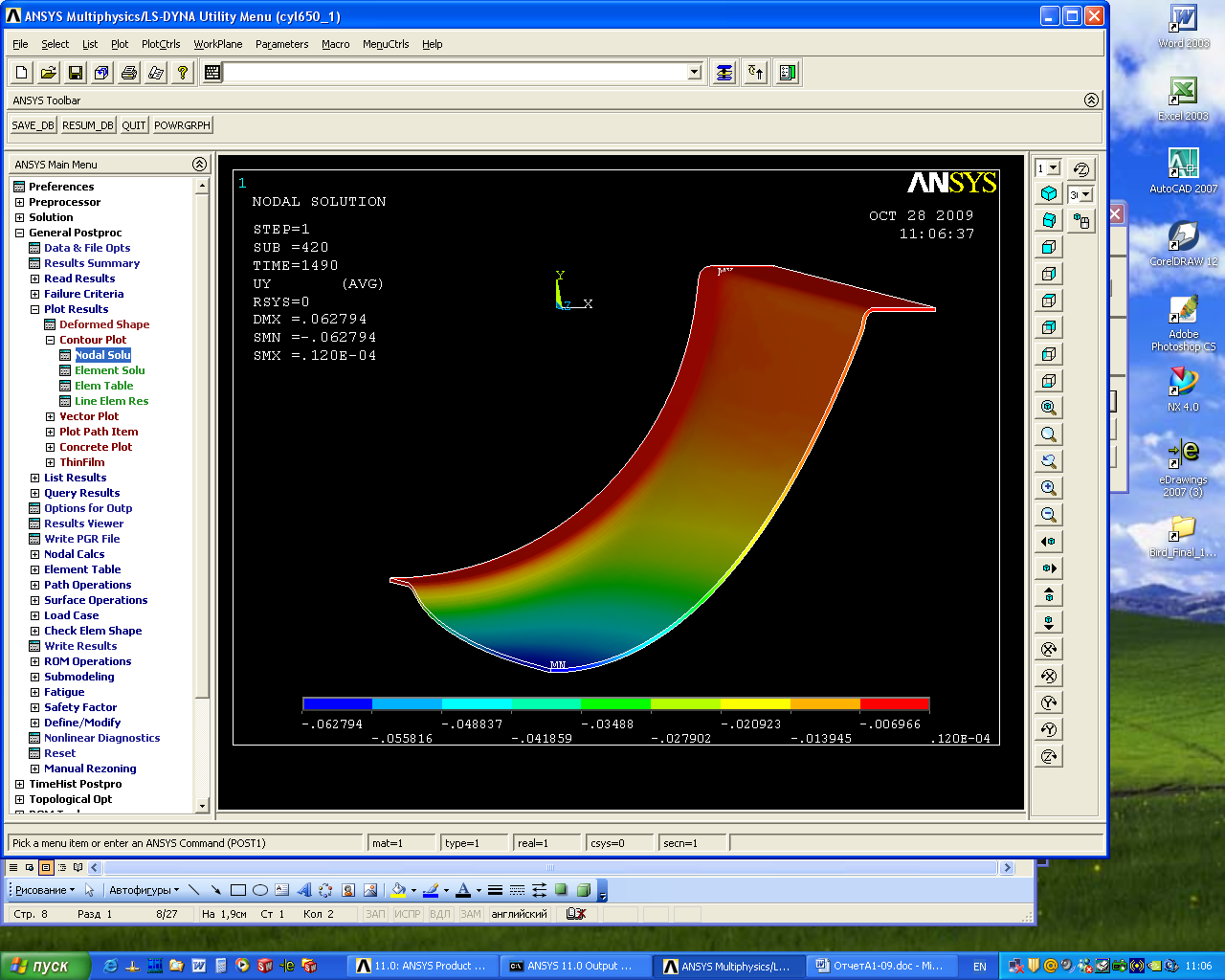

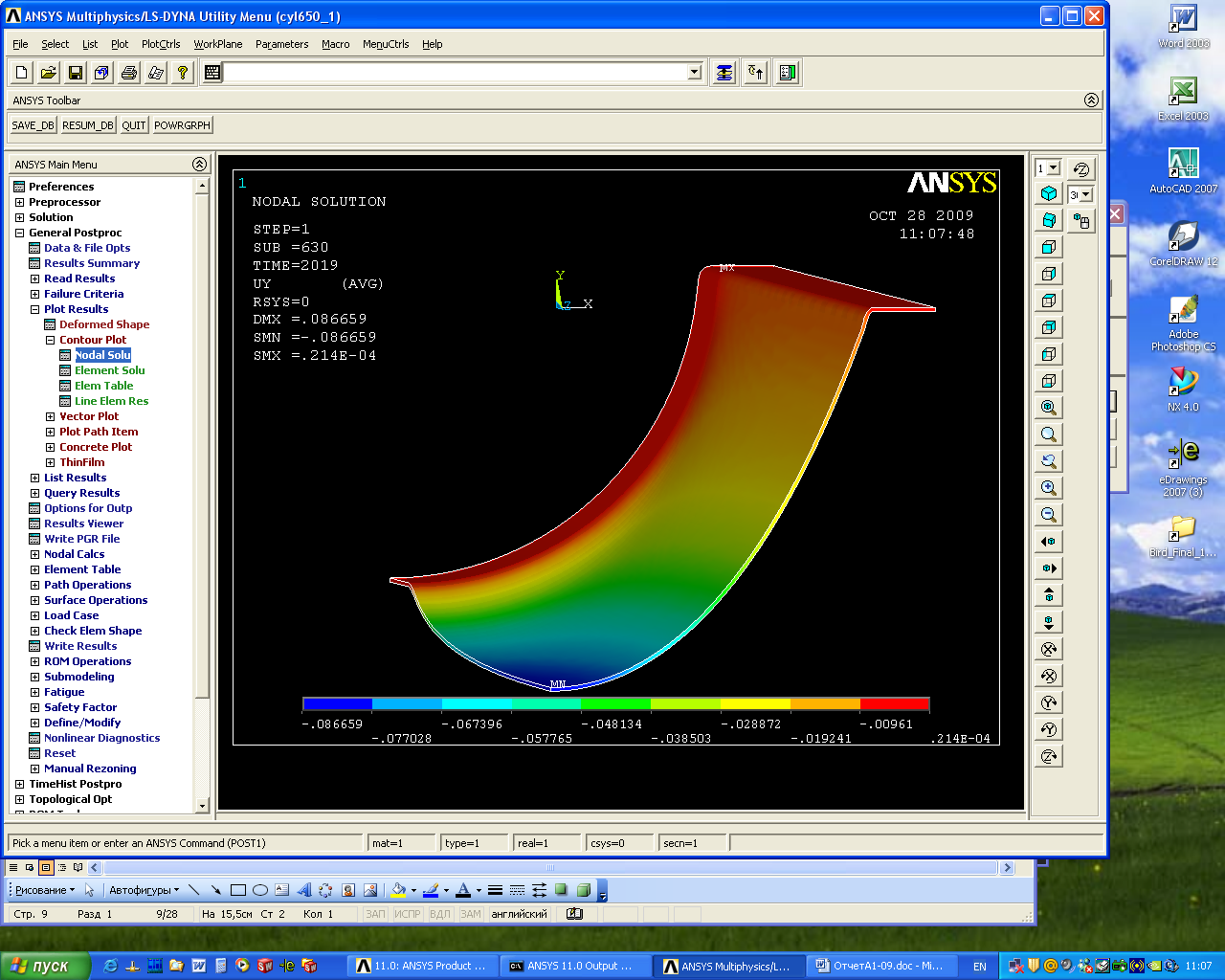

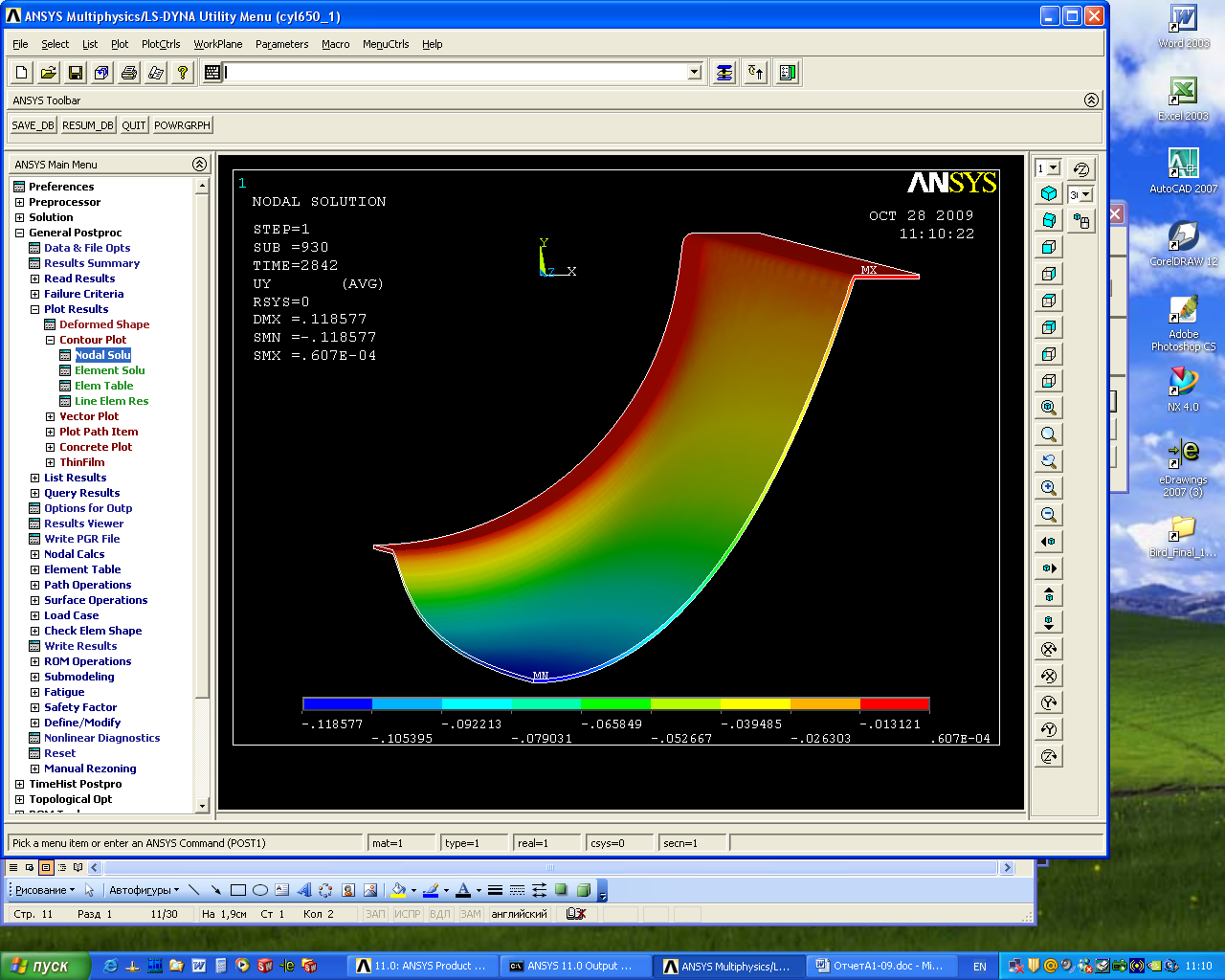

На рис. 5-8 показаны смоделированные состояния стеклянной конструкции при нагревании в различные моменты времени.

Первый момент времени – через 106с, второй момент времени – через 1161с, третий -1591с , четвертый-2217с.

Рис.5 Поле поперечных перемещений в момент времени t=106c. Модель1. T=6500С. Прогиб конструкции в центральной части-0,1х10-4 м.

Рис.6 Поле поперечных перемещений в момент времени t= 1161c.. Модель1. T=6500С. Прогиб конструкции в центральной части-0,07м.

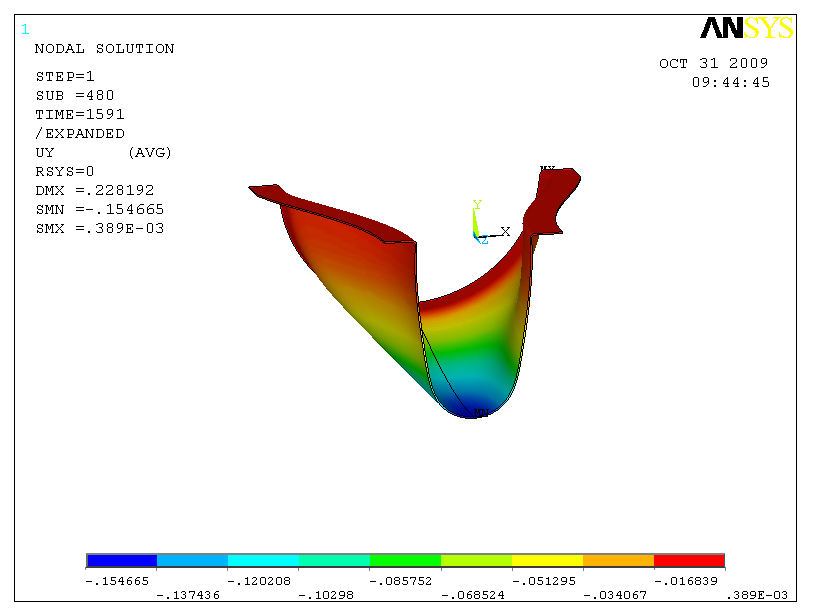

Рис. 7 Поле поперечных перемещений в момент времени t= 1591с. Модель1,T=6500С. Прогиб конструкции в центральной части-0,115м.

Рис.8 Поле поперечных перемещений в момент времени t= 2217с. Модель1.T=6500С. Прогиб конструкции в центральной части-0,234м.

Прогиб конструкции в представленные моменты времени составил соответственно : 0,1х10-4 м; 0,07м; 0,115м; 0,234м. Средняя скорость прогиба в центральной части составила 13 мм/мин.

Анализ полученных деформаций созданной первой модели показывает, что можно получить значительные (>150 мм) деформации (прогиб) в центральной области стеклянной конструкции. Получено, что одновременно с прогибом центральной зоны, края полуцилиндра смещаются к центру и форма конструкции становится несовместимой с функциональным назначением изделия.

Второй была разработана модель процесса деформирования системы стеклянная конструкция/опорное основание, в которой опорные загибы силикатной конструкции были свободны, а торцы были также закреплены от всех перемещений.

Максимальная температура нагрева составляла 6300С. Система достигала максимальной температуры через 15 мин (900с).

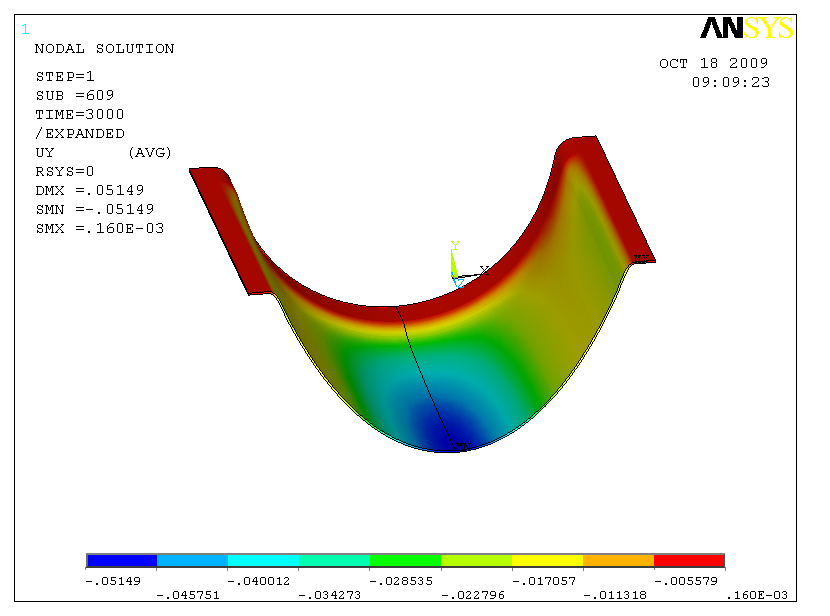

На рис. 9-11 показаны смоделированные состояния стеклянной конструкции (расчетная форма и поле перемещений) при нагревании в различные моменты времени.

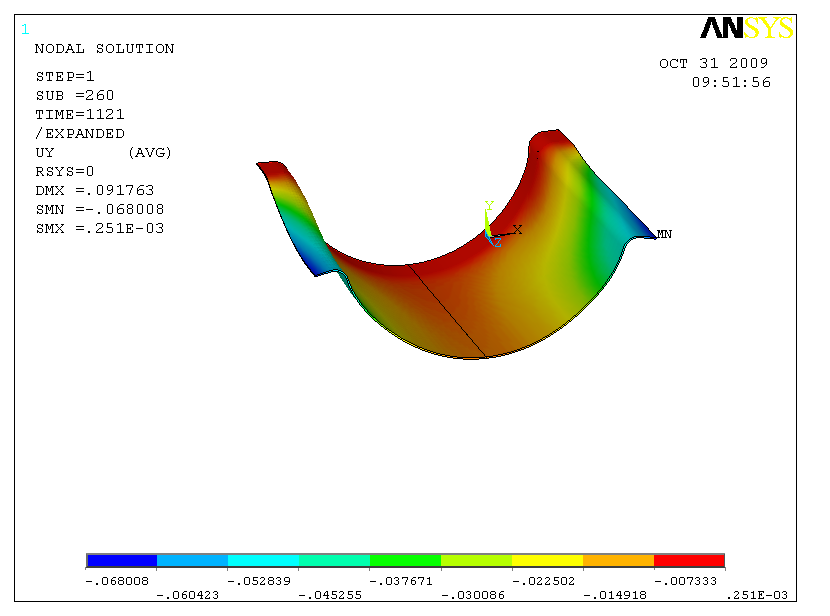

Рис.9 Поле поперечных перемещений в момент времени t= 1121c. Модель2.T=6300С. Прогиб конструкции в центральной части-0,0149м.

Рис.10 Поле поперечных перемещений в момент времени t= 1375c. Модель2.T=6300С. Прогиб конструкции в центральной части-0,09м.

Рис.11 Поле поперечных перемещений в момент времени t= 1933c. Модель2.T=6300С. Прогиб конструкции в центральной части-0,35м.

Первый момент времени – через 1121с, второй момент времени –через 1375с, третий -1933с.

Прогиб конструкции в центральной части конструкции в представленные моменты времени составил соответственно : 0,015 м; 0,09м; 0,35м. Скорость прогиба в центральной части возрастала от 4 мм/мин в начальный период до 20 мм/мин в середине процесса.

Анализ полученных деформаций созданной второй модели показывает, что при нагревании боковые края полуцилиндра раскрываются в стороны, конструкция значительно прогибается в центральной области. Можно получить значительные (>150 мм) прогибы в центральной области стеклянной конструкции, но одновременно с этим процессом, происходит процесс образования выпуклых ребер по боковым сторонам конструкции. Величина этих ребер составляет 0,07м при t=1375c и 0,182м при t=1933c . В результате форма конструкции меняется и становится функционально неприемлемой.

Третьей была разработана модель процесса деформирования системы стеклянная конструкция/опорное основание, в которой весь периметр силикатной конструкции жестко фиксировался по контуру опорного основания (торцы и опорные загибы). Было проведено исследование этой модели для трех режимов нагрева.

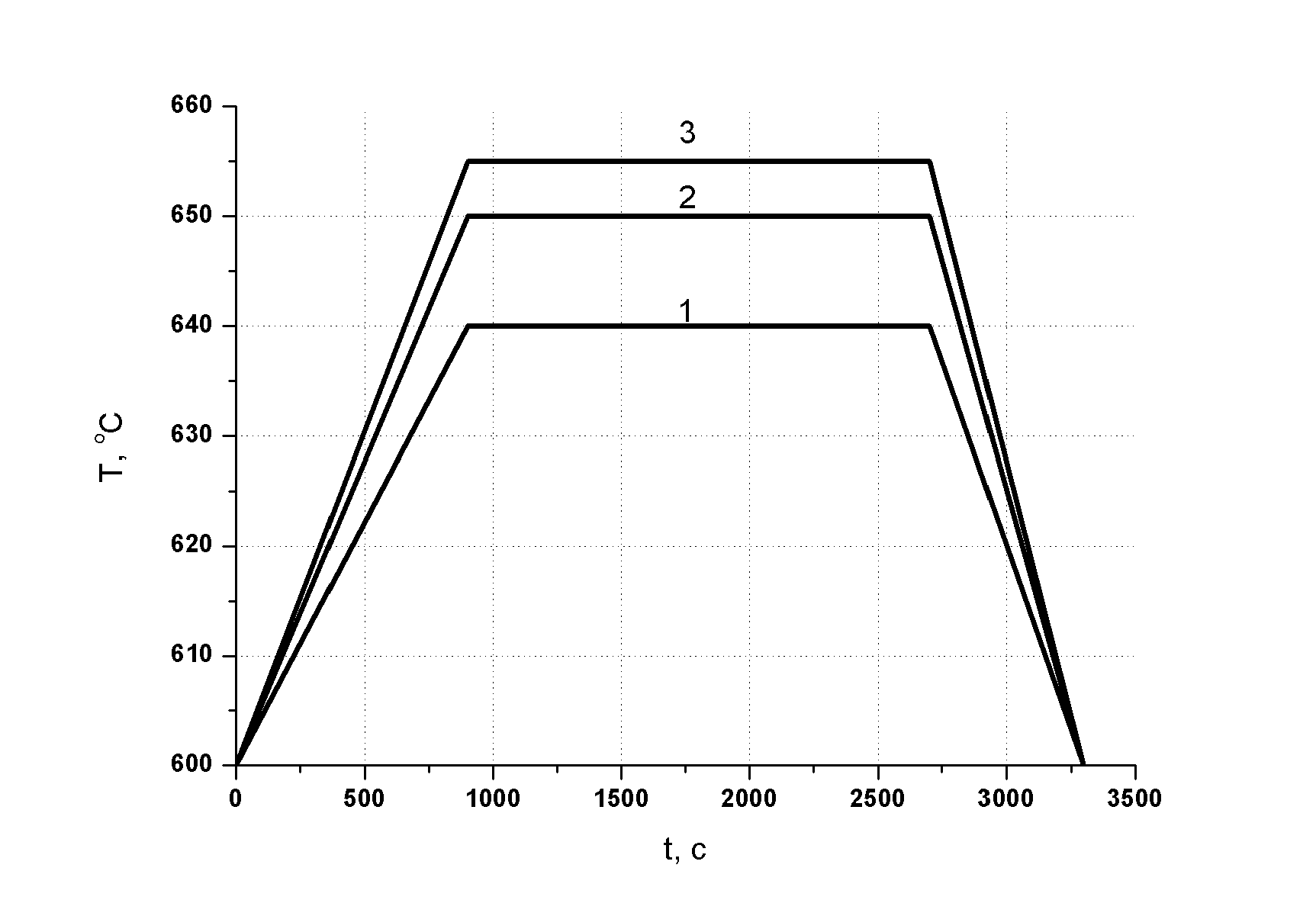

Режим нагрева, выдержки и охлаждения представлен на Рис.12.

Рис.12 Температурные режимы нагрева силикатной конструкции.

Максимальная температура выдержки составляла 1-6400С, 2-6500С, 3-6550С. Система достигала максимальной температуры через 15 мин (900с).

На рисунке 13 представлены последовательные моменты времени процесса деформирования цилиндрической стеклянной конструкции при нагревании (Т=6500С).

Рис.13 Последовательные моменты времени деформирования цилиндрической стеклянной конструкции при нагревании (Т=6500С).

На рис. 14-19 показаны смоделированные состояния стеклянной конструкции (расчетная форма и поле перемещений) при нагревании для режимов 1,2,3 соответственно.

Рис.14 Поле поперечных перемещений в момент времени t= 3000c. Модель3.Режим1(T=6400С). Прогиб конструкции в центральной части-0,05м.

Рис.15 Поле вертикальных перемещений в момент времени t= 3000c. Модель3. Режим1(T=6400С). Прогиб конструкции в центральной части-0,05м.

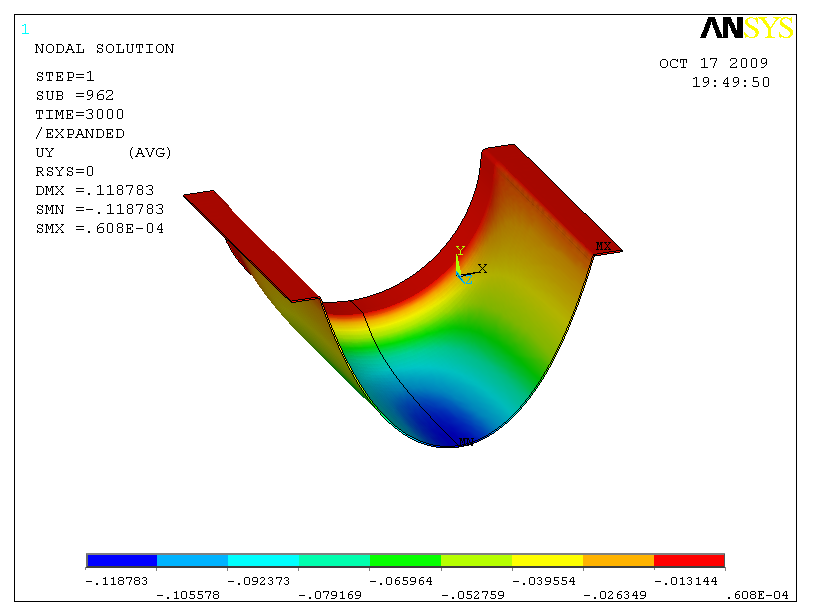

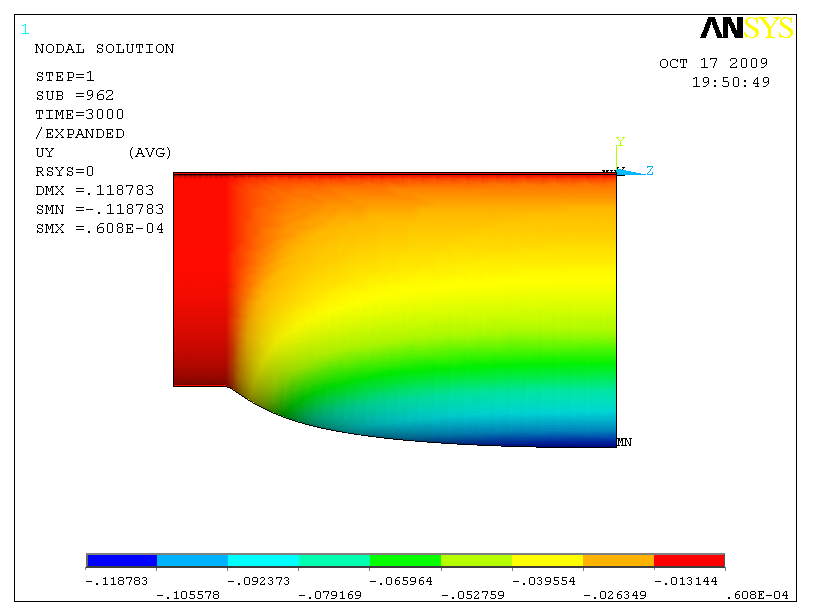

Рис.16 Поле поперечных перемещений в момент времени t= 3000c. Модель3. Режим2 (T=6500С). Прогиб конструкции в центральной части-0,119м.

Рис.17 Поле вертикальных перемещений в момент времени t= 3000c. Модель3. Режим2 (T=6500С). Прогиб конструкции в центральной части-0,119м.

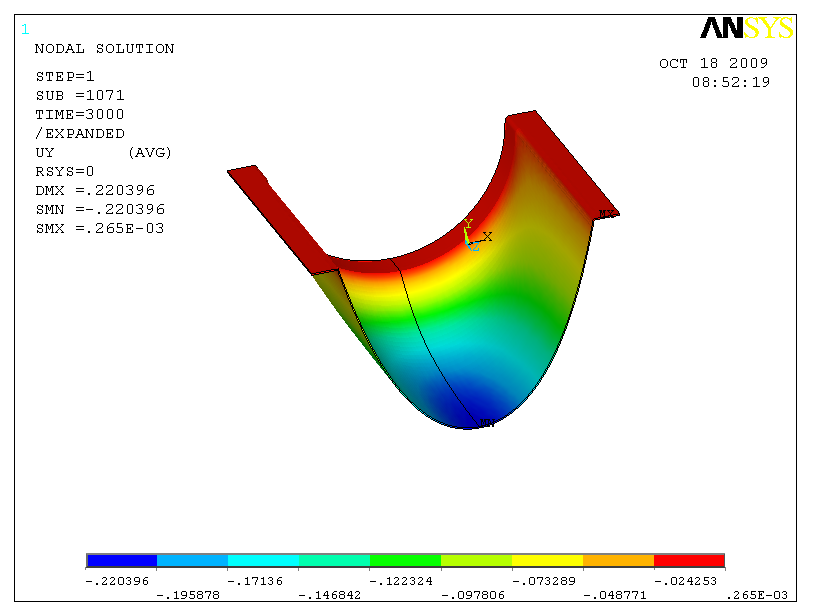

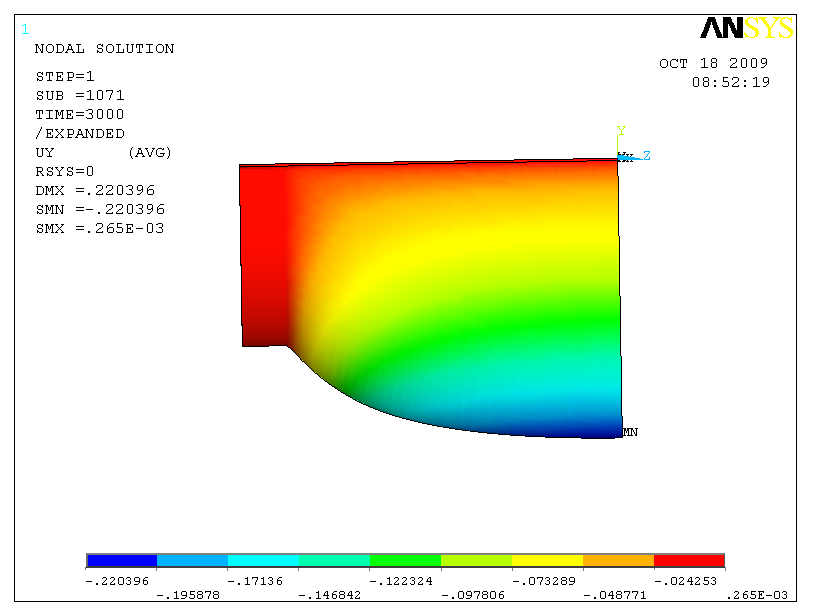

Рис.18 Поле поперечных перемещений в момент времени t= 3000c. Модель3. Режим3(T=6550С). Прогиб конструкции в центральной части-0,220м.

Рис.19 Поле вертикальных перемещений в момент времени t= 3000c. Модель3. Режим 3 (T=6550С). Прогиб конструкции в центральной части-0,220м.

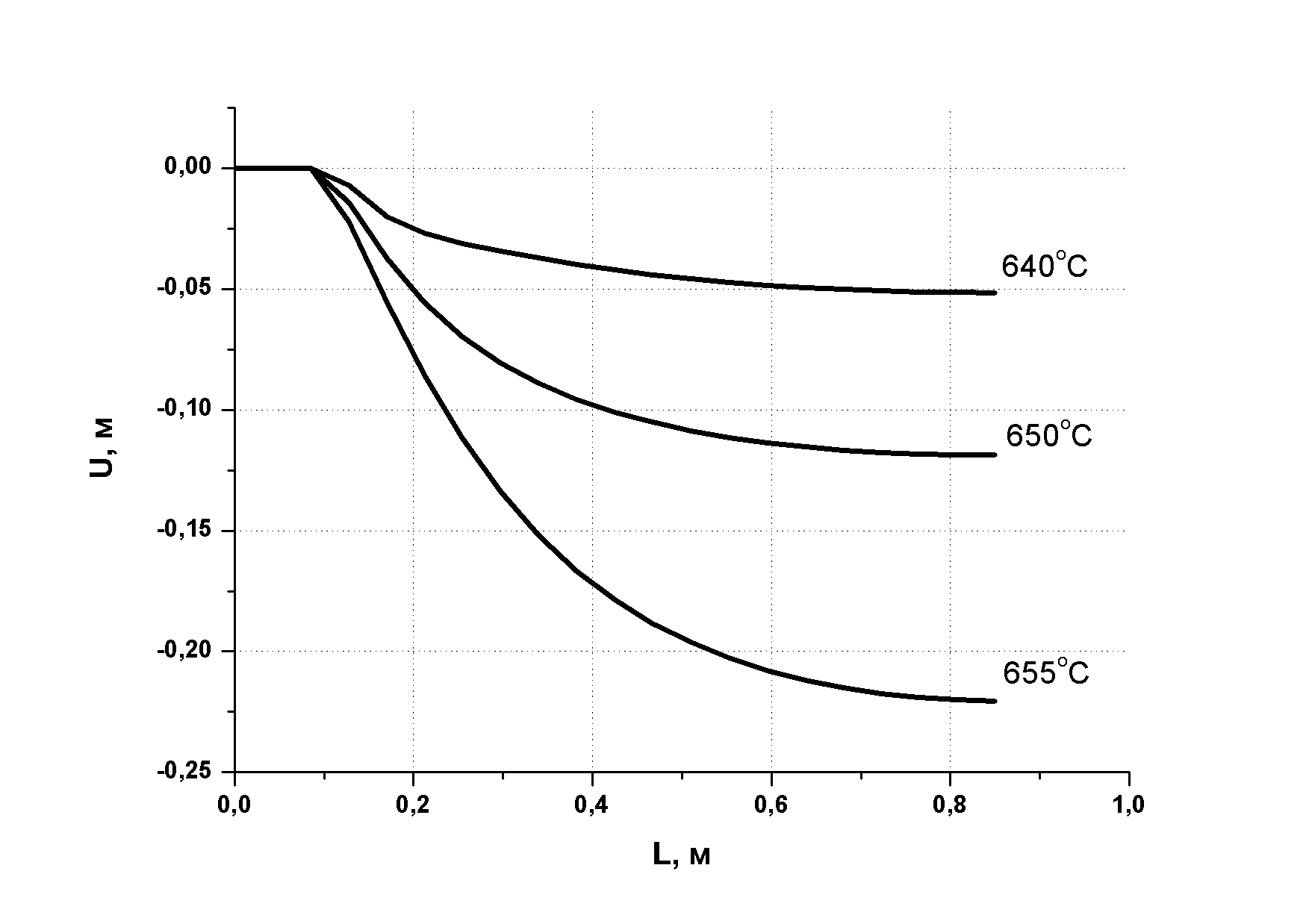

На рис.20 приведены

эпюры поперечных перемещений в

центральном продольном сечении.

Максимальный прогиб в центре составил

0,05 м, 0,119 м, 0,22 м соответственно для 1,2,3

режимов нагрева.

Рис.20 Эпюры вертикальных перемещений в центральном продольном сечении стеклянной конструкции.

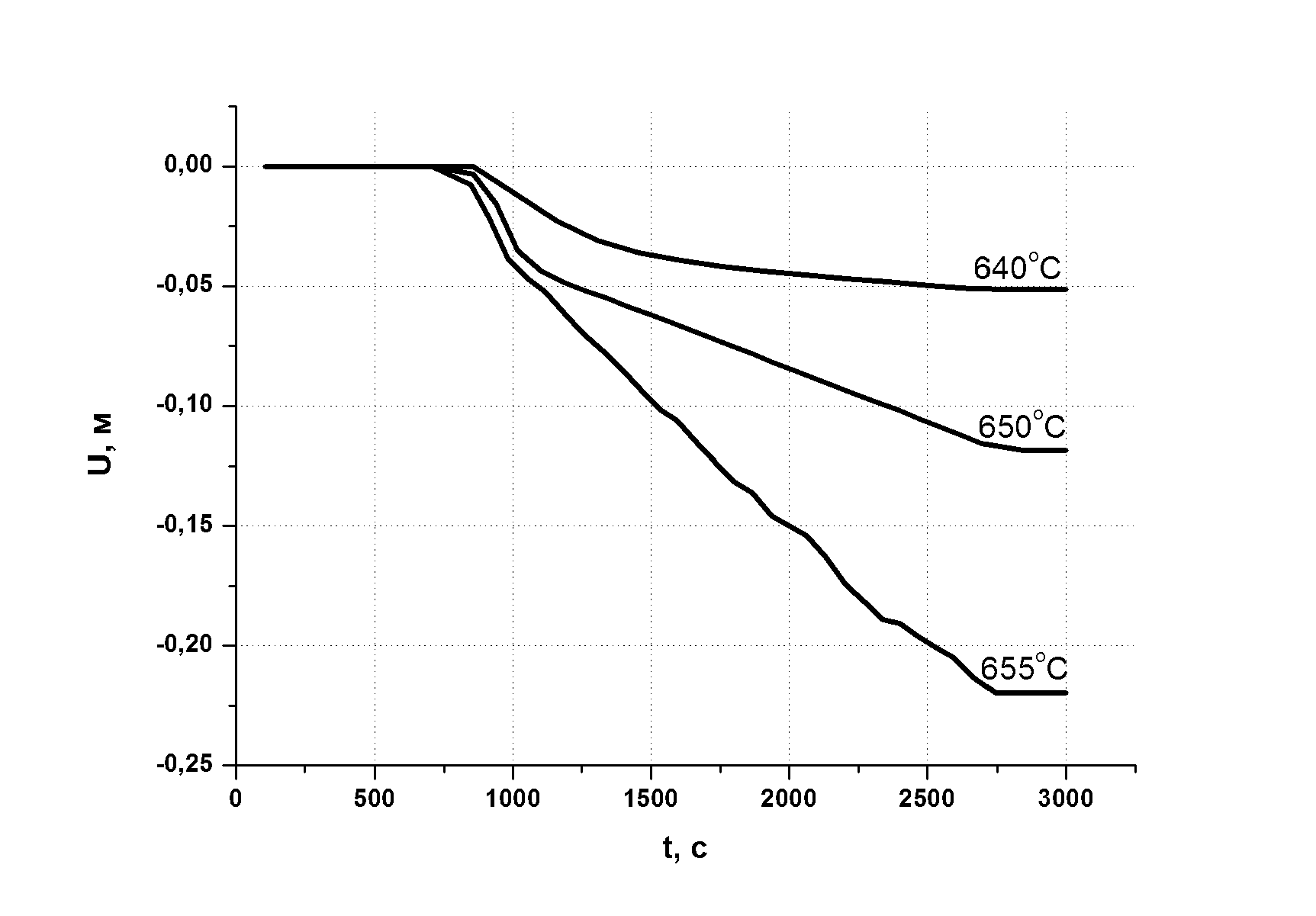

На рис.21 приведены зависимости максимального прогиба заготовки от времени для трех режимов нагрева соответственно. Из рисунка видно, что скорость прогиба имеет сильно немонотонную зависимость от времени, что объясняется экспоненциальной зависимостью времени релаксации от температуры. Скорость прогиба составила для первого режима 1.6 мм/мин, второго-2 мм/мин и третьего-6 мм/мин.

Рис.21 Динамика максимального прогиба стеклянной конструкции для трех режимов формования. V1=1,6 мм/мин; V2=2 мм/мин;V3=6 мм/мин.

На рис.22 приведены зависимости прогиба стеклянной конструкции от температуры выдержки. Из рисунка видно, что с увеличением температуры величина прогиба резко возрастает.

Из рассмотрения графиков, представленных на рисунках 19-20, становится ясно, что для получения прогиба в центральной области стеклянной конструкции 150 мм требуется закрепить конструкцию по периметру опорного основания, нагреть до температуры 6550С и выдержать при этой температуре 200с (3-4 мин). Другим возможным решение (Рис.22) может явиться проведением процесса по полному циклу при условии уменьшения температуры до 6520С .

Рис.22 Зависимость прогиба стеклянной конструкции от температуры выдержки.

Для того, чтобы оценить профиль получаемых стеклянных конструкций были выбраны сечения, в которых проводилось измерение профиля (Рис.39).

250мм

250мм

1

2

3

Рис.23 Положение поперечных сечений для измерения профиля стеклянной конструкции.

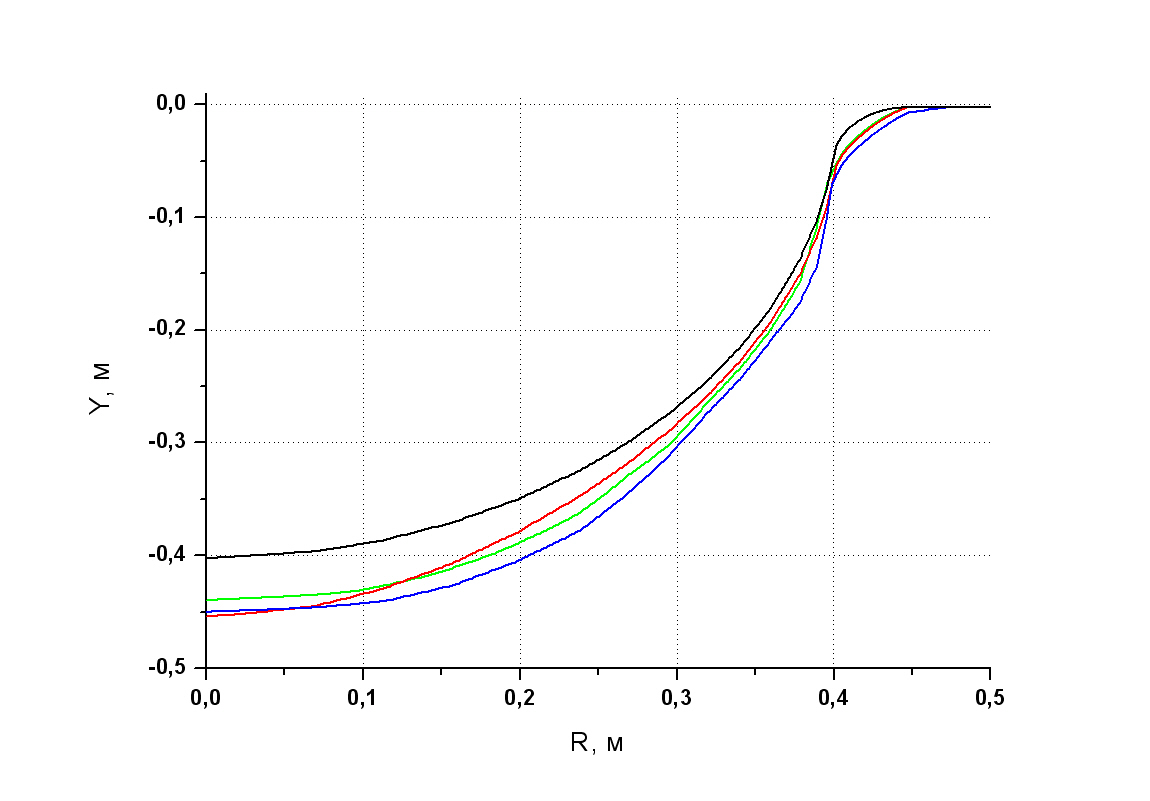

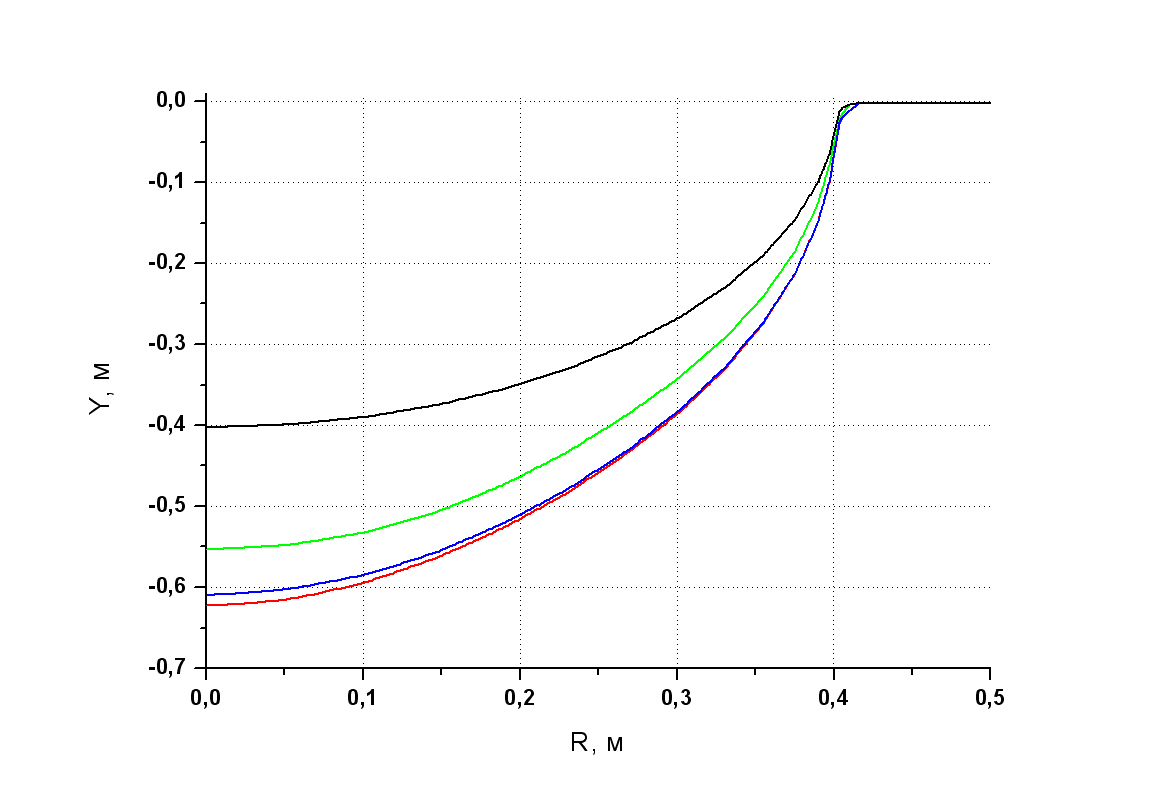

На Рис.24 приведены профили стеклянной конструкции в поперечных сечениях для режима 1 ( T=640оC).

.Черный цвет– начальное состояние, красный цвет - сечение 1, синий цвет– сечение 2, зеленый цвет– сечение 3.

Рис.24 Профили стеклянной конструкции в поперечных сечениях.

Черный цвет– начальное состояние, красный цвет - сечение 1, синий цвет– сечение 2, зеленый цвет– сечение 3. Режим 1 T=640оC.

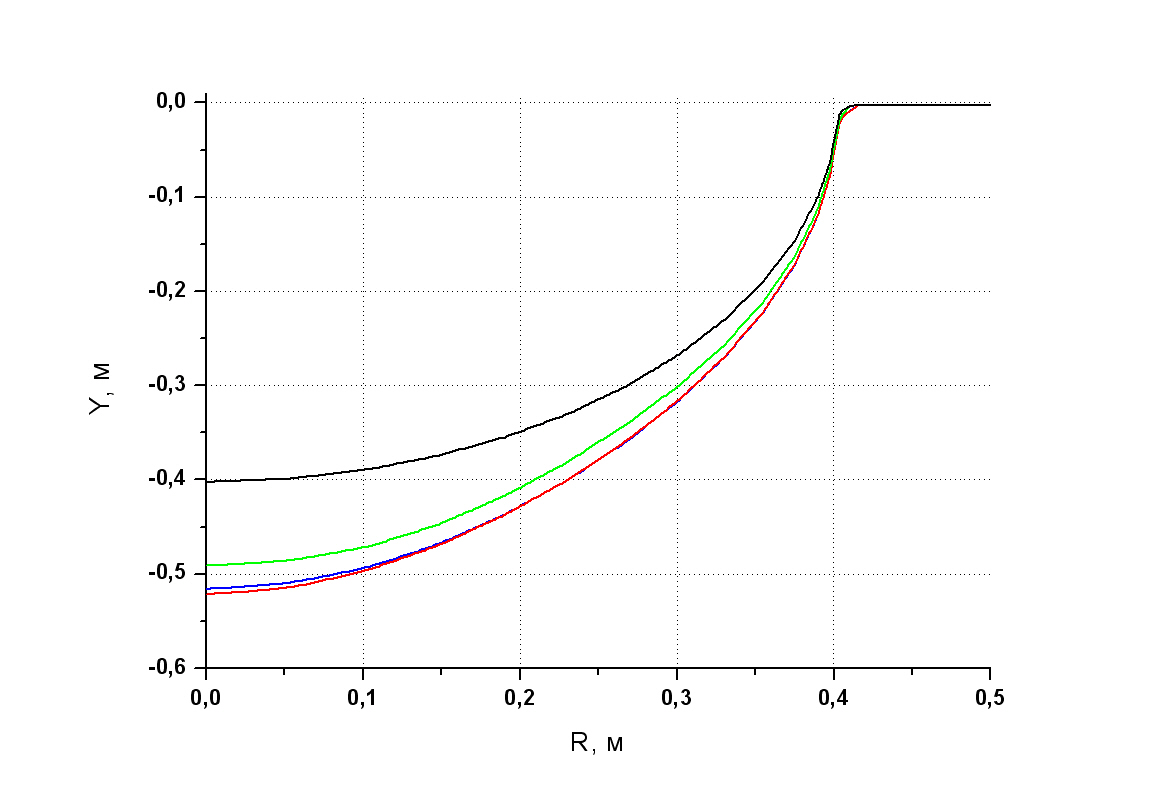

На Рис.251 приведены профили стеклянной конструкции в поперечных сечениях для режима 2 (T=650оC). Черный цвет– начальное состояние, красный цвет - сечение 1, синий цвет– сечение 2, зеленый цвет– сечение 3.

Рис.25 Профили стеклянной конструкции в поперечных сечениях.

Черный цвет– начальное состояние, красный цвет - сечение 1, синий цвет– сечение 2, зеленый цвет– сечение 3. Режим 2 T=650оC.

На Рис.26 приведены профили стеклянной конструкции в поперечных сечениях для режима 3( T=655оC). Черный цвет– начальное состояние, красный цвет - сечение 1, синий цвет– сечение 2, зеленый цвет– сечение 3.

Рис.26 Профили стеклянной конструкции в поперечных сечениях.

Черный цвет– начальное состояние, красный цвет - сечение 1, синий цвет– сечение 2, зеленый цвет– сечение 3. Режим 3 T=655оC.

Таким образом, проведенное исследование созданных моделей показало, что для получения прогиба в центральной области стеклянной конструкции 150 мм требуется закрепить конструкцию по периметру опорного основания (модель3), нагреть до температуры 6550С и выдержать при этой температуре 200с (3-4 мин). Возможны другие решения (Рис.21) т.е. проведение процесса по полному циклу при условии уменьшения температуры и увеличения времени.

Заключение.

В результате проведенных расчетов были получены температурный режим и граничные условия формования, при которых конечная форма изделия соответствует заданной. Как следует из расчетов, температура выдержки составила около 650оС, при этом края заготовки должны быть защемлены.

Температура моллирования 650оС допустима для моллирования одной пластины. Для обеспечения прочностных и оптических параметров изделий конструкционной оптики сложной формы при их изготовлении производят моллирование не отдельных стекол, а пакета в целом.

Существуют комбинированные способы формообразования (т.н. принудительное моллирование).