- •1 Физическая технология топлив

- •1.1 Подготовка нефти к переработке

- •1.1.1 Описание работы электрообессоливающей установки (элоу) (рисунок 1)

- •1.2 Первичная переработка нефти

- •1.2.1 Описание работы установки авт-1 (рисунок 2)

- •1.2.2 Описание работы установки элоу-ат-6 (рисунок 3)

- •1.2.3 Описание работы установки элоу-атв-6 (рисунок 4)

- •1.2.4 Описание работы установки элоу-авт-4 по переработке газового конденсата (рисунок 5)

- •3 Химическая технология топлив и углеродных материалов

- •3.1 Термические процессы

- •3.1.1 Описание работы установки термического крекинга нефтяных остатков (рисунок 6)

- •3.1.2 Описание работы установки замедленного коксования (рисунок 7)

- •3.1.3 Описание работы установки термоконтактного коксования (рисунок 8)

- •3.1.4 Описание работы установки термического пиролиза легкого углеводородного сырья (рисунок 9)

- •3.2 Каталитические процессы

- •3.2.1 Каталитический крекинг а) Описание работы установки г-43-102 каталитического крекинга вакуумного газойля (рисунок 10)

- •Б) Описание работы установки г- 43-107 по переработке вакуумного газойля (рисунок 11)

- •3.2.2 Описание работы установки каталитического риформинга (рисунок 12)

- •3.2.3 Описание работы установки гидроочистки нефтяных дистиллятов (л-24-7) (рисунок 13)

- •3.2.4 Описание работы установки гидрокрекинга вакуумного газойля (рисунок 14)

- •I вариант гидрокрекинга - бензиновый, II вариант – дизельный

- •3.3 Получение индивидуальных продуктов

- •3.3.1 Описание технологической схемы сернокислотного алкилирования изобутана олефинами (рисунок 15)

- •3.3.2 Полимеризация (олигомеризация) пропан-пропиленовой фракции (рисунок 16)

- •3.3.3 Каталитическая изомеризация легких парафинов нормального строения (рисунок 17)

- •3.3.4 Производство метилтретбутилового эфира (мтбэ) (рисунок 18)

- •3.4 Переработка твердых топлив

- •3.4.1 Полукоксование твердых топлив (рисунок 19)

- •3.4.2 Газификация каменного угля (рисунок 20)

- •3.5 Производство нефтяных масел

- •3.5.1 Процесс деасфальтизации гудрона в сжиженном пропане (рисунок 21)

- •3.5.2 Селективная очистка масляного сырья фенолом (рисунок 22)

- •3.5.3 Селективная очистка масел фурфуролом (рисунок 23)

- •3.5.4 Депарафинизация масляного сырья в кетон-ароматическом растворителе (рисунок 24)

- •3.5.5 Депарафинизация масляного сырья комплексообразованием с карбамидом (рисунок 25)

- •3.5.6 Адсорбционная очистка масел (контактная очистка) (рисунок 26)

- •Список используемых источников

- •Содержание

- •Редактор л.А. Маркешина

- •450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1

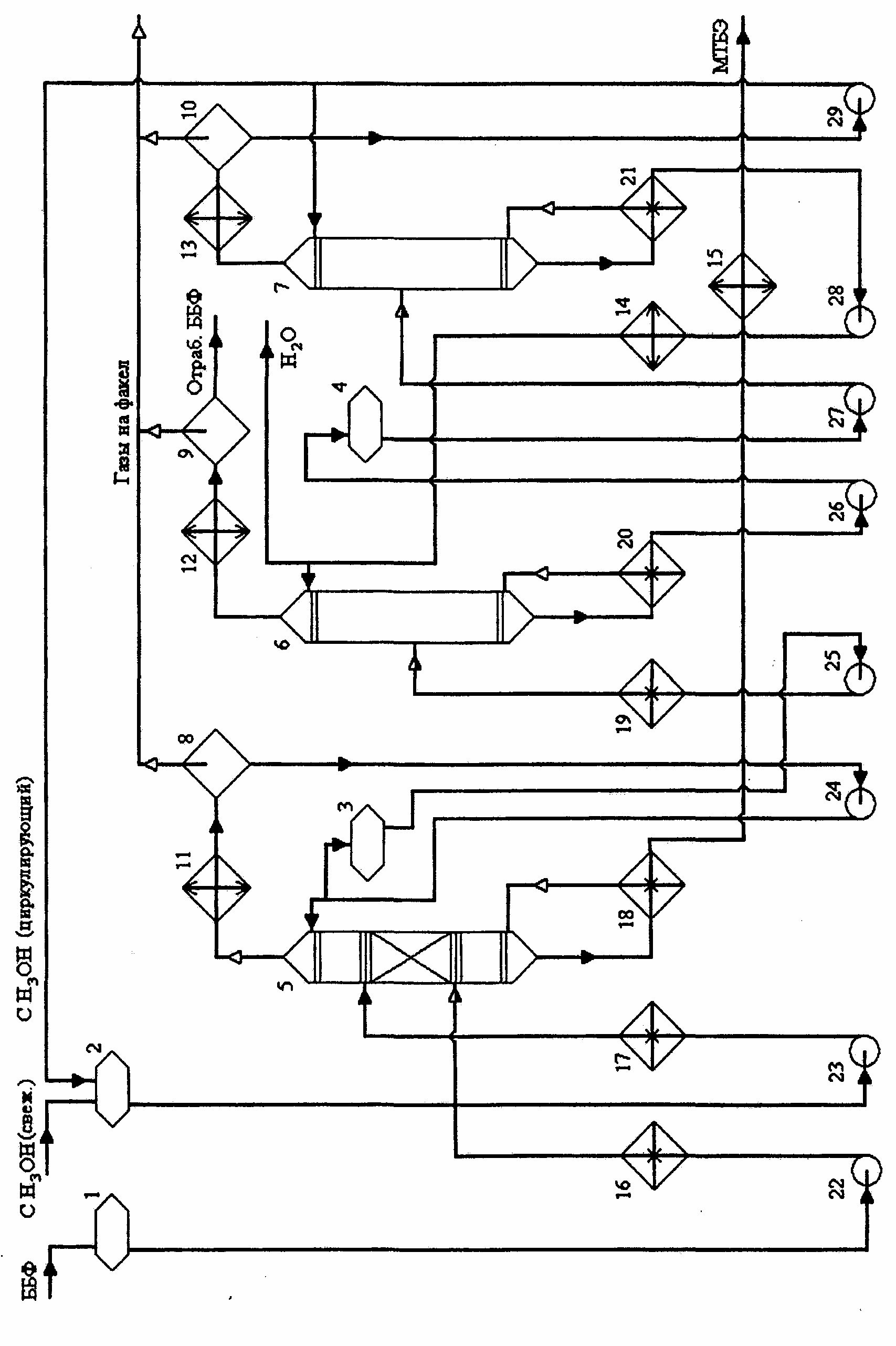

3.3.4 Производство метилтретбутилового эфира (мтбэ) (рисунок 18)

Процесс предназначен для получения октанповышающей кислородсодержащей добавки к товарным автомобильным бензинам.

Процесс осуществляется в реакторе 5 со стационарным слоем катализатора, совмещенным с двумя ректификационными колоннами 6 и 7. Как правило, используют два реактора, работающих поочередно.

Сырье бутан-бутиленовая фракция (ББФ) с температурой 60 ºС поступает в реактор 5, под каждый из трех слоев катализатора подается свежий и циркулирующий метанол с температурой 60 ºС.

С куба реактора 5, снабженного кипятильником, отводится целевой продукт МТБЭ. С верха реактора отводится отработанный ББФ, метанол и увлеченный МТБЭ. Продукты конденсируются в конденсаторе-холодильнике 11 и поступают в сепаратор 8, где отделяются газы. Сконденсированные продукты частично поступают в реактор в виде холодного орошения, а балансовое количество в емкость 3, из которой метанол и отработанный ББФ разделяются в экстракторе 6 водой при температуре 40 ºС и давлении 0,9 МПа.

Отработанная ББФ, отводимая сверху экстрактора 6, после охлаждения в конденсаторе-холодильнике 6 и разделении в сепараторе 9 отправляется в товарный парк.

Отгонка циркулирующего метанола от воды осуществляется в ректификационной колонне 7 (температура низа колонны 120 ºС, температура верха 70 ºС). Метанол выводится сверху колонны 7. Часть его используется как орошение колонны, а балансовая часть циркулирует. Вода снизу колонны 7 после охлаждения подается в экстрактор 6 для разделения ББФ и метанола.

Примерный материальный баланс процесса

Взято, % масс.

ББФ 95,00

в том числе

изо-бутилен 10,00

свежий метанол 5,00

Получено, % масс.

МТБЭ 14,00

Отработанная ББФ 85,00

в том числе

изо-бутилен 0,05

Потери 1,00

Рисунок 18 - Производство метилтретбутилового эфира

3.4 Переработка твердых топлив

3.4.1 Полукоксование твердых топлив (рисунок 19)

Полукоксование - процесс термической переработки твердых горючих ископаемых при высоких температурах без доступа воздуха. При этом происходит распад органической массы топлива, сопровождающийся выделением газообразных и жидких продуктов, вследствие чего получаемый твердый остаток по составу и свойствам существенно отличается от исходного топлива. Полукоксование проводится в интервале 500-550 °С. Конечными продуктами процесса являются газ, смола, пирогенетическая вода (т.е. вода, образующаяся в результате термического распада топлива) и твердый остаток-полукокс. Из жидких фракций (смолы) и газовых смесей путем разделения и очистки которых можно получить товарные продукты либо использовать их в качестве сырья для синтеза моторных топлив и органических продуктов.

Метод Cogas один из перспективных процессов, в котором сочетаются многоступенчатый пиролиз угля и последующая частичная газификация полукокса.

Уголь, предварительно высушенный, измельченный (размер частиц 3 мм) и нагретый до 350 °С, подвергают полукоксованию в псевдоожиженном слое последовательно в трех пиролизеpax 1, 2 и 3 при температурах 450, 540 и 870 °С соответственно. Продукты полукоксования отбирают только из двух первых аппаратов, а парогазовую смесь из третьего используют в качестве теплоносителя в первом и втором. В свою очередь, теплоносителем для третьего пиролизера служат продукты, получаемые при газификации полукокса в газогенераторе 4. В этом аппарате газифицируют не весь полукокс. Некоторую его часть направляют в печь 5, где он частично сжигается в воздухе, а нагретая при этом оставшаяся часть полукокса возвращается в газогенератор 4 как твердый теплоноситель.

Примерный материальный баланс процесса

Полукокс 54,4% (масс.)

Смола 23,6% (масс.)

Пирогенетическая вода 7% (масс.)

Газ 15% (масс.)

в том числе СО 21,1% (об.)

Н2 51% (об.)

СН4 20,9% (об.)

С2Н6 6,0% (об.)

1, 2, 3 – пиролизеры; 4 – газогенератор; 5 – печь

Рисунок 19 – Принципиальная схема процесса полукоксования твердых топлив