- •Сибирский политехнический колледж

- •Строительные материалы

- •Содержание

- •Лабораторная работа 1. Основные физико-химические свойства строительных материалов.

- •3.Приборы и материалы:

- •4.Программа работы.

- •5.Методика проведения работы.

- •Лабораторная работа № 2 Механические свойства строительных материалов.

- •3. Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •Лабораторная работа №3. Исследование древесины.

- •3. Приборы и материалы:

- •4.Программа работы:

- •5.Методика проведения работы

- •Среднее значение физико-механических свойств основных хвойных и лиственных пород (при влажности 12%)

- •Лабораторная работа №4 Природные каменные материалы.

- •3.Приборы и материалы.

- •4. Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •7. Контрольные вопросы.

- •Лабораторная работа № 5 и 6

- •3.Приборы и материалы.

- •4. Программа работы.

- •5. Методика проведения работы.

- •6.Содержание отчета.

- •7.Контрольные вопросы.

- •Марки обыкновенного глиняного кирпича

- •Лабораторная работа 7. Испытание основных свойств черных металлов.

- •3.Приборы и материалы:

- •4.Программа работы.

- •5.Методика проведения работы.

- •Минеральные вяжущие вещества

- •Лабораторная работа №8 Воздушная строительная известь.

- •3.Приборы и материалы.

- •4.Программа работы.

- •5.Методика проведения работы.

- •6.Содержание отчета.

- •7.Контрольные вопросы.

- •Лабораторная работа №9 Определение качества строительного гипса.

- •3.Приборы и материалы.

- •4.Программа работы.

- •5.Методика проведения работы.

- •Лабораторная работа № 10 Определение качества портландцемента.

- •3.Приборы и материалы.

- •4.Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •Лабораторно - практическая работа №11. Исследование и ознакомление с разновидностями портландцемента.

- •2.Теоретическое обоснование.

- •3.Программа работы.

- •4.Методика проведения работы.

- •Лабораторная работа 12. Испытания растворных смесей.

- •2.Теоретическое обоснование.

- •3.Приборы и материалы:

- •4.Программа работы.

- •5.Методика проведения работы.

- •Лабораторные работы

- •Лабораторная работа №13, 14. Бетоны. Испытание заполнителей.

- •2. Приборы и материалы.

- •3.Программа работы.

- •4.Методика проведения работы.

- •5.Содержание отчета.

- •Лабораторная работа № 15. Подбор состава бетона.

- •3.Программа работы.

- •4. Методика проведения работы.

- •5. Содержание отчета:

- •Лабораторно - практическая работа № 16. Посещение завода железобетонных изделий.

- •1 Цель работы:

- •2 Теоретическое обоснование.

- •3 Программа работы:

- •Лабораторная работа №17 Исследование свойств материалов на основе вяжущих веществ.

- •3.Приборы и материалы.

- •4. Программа работы.

- •5.Методика проведения работы.

- •Содержание отчета.

- •Лабораторная работа № 18 Испытание битумов.

- •3. Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •Содержание отчета.

- •Лабораторная работа № 19 Исследование кровельных материалов на основе битума.

- •Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •Содержание отчета.

- •Лабораторная работа №20 Испытание полимерных материалов.

- •3. Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •Лабораторная работа №21 Испытание линолеума.

- •Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •Лабораторная работа №22 Испытание теплоизоляционных материалов.

- •Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •Лабораторная работа №23 Испытание минеральной ваты.

- •Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •Лабораторная работа №24 Испытание лакокрасочных материалов.

- •Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •Сведения о документе.

- •Над программой работали:

6. Содержание отчета.

Наименование работы.

Цель работы.

Приборы и материалы.

Ход работы.

6.5 Вывод.

Лабораторная работа №22 Испытание теплоизоляционных материалов.

1.Цель работы: Углубление знаний по исследованию теплоизоляционных материалов, применяемых в современном строительном производстве.

2.Теоретическое обоснование. Теплоизоляционные материалы применяют с целью уменьшения теплопотерь. Они характеризуются высокопористым строением и, как следствие этого, малой плотностью (не более 600 кг/м3), низким коэффициентом теплопроводности (не более 0.17 Вт/(м * С)).

По виду исходного сырья теплоизоляционные материалы можно разделить на две группы: органические, состоящие, как правило, из различных растительных (реже из животных) волокон (древесноволокнистые и торфяные плиты, войлок, шевелин, камышит, фибролит и др.); неорганические, получаемые из минерального сырья (минеральная вата, стеклянное волокно, материалы на основе асбеста, ячеистые бетоны и др.). При испытании теплоизоляционных материалов различных видов определяют как общие свойства (плотность, коэффициент теплопроводности, прочность, влажность), так и специфические, присущие только данному материалу (набухание древесноволокнистых плит или содержание корольков в минеральной вате). В строительстве применяется большое разнообразие теплоизоляционных материалов и изделий.

Приборы и материалы.

Металлическая рулетка. 3.2 Штангенциркуль.

Технические весы, разновесы. 3.4 Сушильный шкаф.

Сосуд с водой. 3.6 Фильтровальная бумага или сухая тряпка.

Гидравлический пресс. 3.8 Цилиндрические опоры (3шт)

Образцы древесноволокнистых плит различных размеров.

Программа работы.

Проверка внешнего вида и размеров.

Определение влажности.

Определение плотности.

Определение водопоглощения и набухания.

Определение предела прочности при изгибе.

5.Методика проведения работы.

Проверка внешнего вида и размеров ДВП

Для проверки качества ДВП от каждой партии отбирают образцы в кол-ве 5% и подвергают их поштучному осмотру и обмеру. Кроме того, отбирают по 3 плиты для определения физико-механических свойств. Длину и ширину плит проверяют металлическим измерительным инструментом с точностью до 1мм, а толщину - микрометром с точностью до 0.1 мм на расстоянии не менее 100 мм от кромки плиты в шести точках: в двух точках каждой длинной стороны плиты (расстояние между точками замера - 1/3 длины), и по одной точке (средина) на короткой стороне. Окончательное значение - среднее арифметическое значение шести определений. Размеры древесноволокнистых плит приведены в таблице 1.

Таблица 1. Размеры древесноволокнистых плит.

Наименование |

Номинальные размеры |

||

и марка плит |

Длина |

Ширина |

Толщина |

Сверхтвердые СТ-500 |

2050; 1200 |

1220; 1200; 1000 |

5; 6 |

Твердые |

|

|

|

Т -400 |

2350 |

1600 |

4 |

Т - 350 |

2700; 2500 |

1220; 1800 |

2.5; 3.2 |

Полутвердые ПТ - 100 |

5500; 3600 |

3000; 2140; 1830; 1700 |

6; 8; 12 |

Мягкие |

|

|

|

М - 20 |

1800; 1600; 1200 |

|

8; 12 |

М - 12 |

2500 |

1700; 1220 |

25 |

М - 4 |

3000; 2700 |

1200 |

|

В древесноволокнистых плитах допускаемые отклонения от размеров не должны превышать, мм:

По длине 5 мм

По ширине 3 мм

По толщине

в сверхтвердых и твердых 3 мм

в полутвердых и мягких М - 20 7 мм

в мягких М-4 и М-12 1мм

Плиты должны иметь правильную прямоугольную форму с параллельными кромками. На кромках плит не допускаются повреждения в виде отбитых или смятых углов. Лицевая поверхность твердых отделочных плит

должна быть гладкой и не иметь масляных пятен, лицевая поверхность остальных плит может иметь следы сетки.

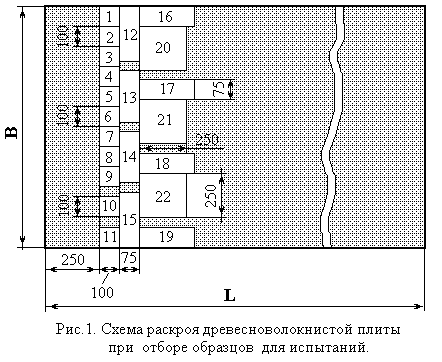

Определение физико-механических свойств. Для определения физико-механических свойств из каждой отобранной плиты вырезают образцы, номера, и размеры которых приведены на рис.1.

Определение влажности выполняют на образцах размером 100 * 100 мм, каждый из которых в отдельности взвешивают с точностью до 0.1 г, а затем помещают в сушильный шкаф, где высушивают до постоянной массы при температуре 103 2С. Масса образца при сушке считается постоянной, если разность между двумя последними взвешиваниями, проведенными через 6 часов, не превышает 0.1% массы испытываемого образца. Высушенные образцы помещают в эксикатор для охлаждения до температуры воздуха в помещении, а затем быстро взвешивают их, во избежании повышения влажности. Содержание влаги в плите определяют по ранее приведенной формуле, как среднее арифметическое результатов испытания трех образцов.

Определение плотности производят на 8 образцах размером 100 * 100 мм, которые высушивают по приведенной выше методике, а затем, охладив, взвешивают и измеряют их линейные размеры. Длину и ширину измеряют в двух местах параллельно его кромкам и принимают как среднее арифметическое двух измерений. Толщину образца измеряют в четырех точках и принимают как среднее арифметическое четырех измерений. Объем образца вычисляют с точностью до 0.1 см3. Плотность каждого образца вычисляют по приведенной ранее формуле и принимают как среднее арифметическое результатов испытаний восьми образцов.

Определение водопоглощения и набухания по толщине производят на одних и тех же восьми образцах. Образцы, после кондиционирования в установке (температура - 20 2С; относительная влажность воздуха 65 5С), взвешиваются и измеряются с точностью до 0.1 мм. Затем их помещают в сосуд с водой при температуре 20С. В сосуд образцы укладывают вертикально, при этом они не должны соприкасаться друг с другом, со стенками и дном резервуара и должны находиться на 20 мм ниже уровня поверхности воды. Чтобы образцы не всплыли на них сверху накладывают груз. Время выдержки - 2ч для мягких, полутвердых плит, 24 ч - для твердых и сверхтвердых. После извлечения из воды укладывают в горизонтальном положении по 4 шт. в пачки, а между ними фильтровальная бумага, для удаления воды с поверхности. На каждую пачку кладут квадратную плиту (груз). В таком положении выдерживают 30 сек, затем груз снимают и удаляют фильтровальную бумагу. Не позднее чем через 10 мин после извлечения образцов из воды их взвешивают вторично и измеряют толщину в тех же точках. Водопоглощение каждого образца определяют по ранее приведенной формуле, а общее вычисляют с точностью до 0.1%, как среднее арифметическое из восьми образцов. При определении набухания толщину образца измеряют штангенциркулем в четырех точках посредине каждой стороны образца. Конечный результат вычисляют как среднее арифметическое четырех указанных измерений.

Значение набухания, % , определяют по формуле:

где h1 и h - толщина образца после и до погружения, мм.

Значение набухания плиты вычисляют как среднее арифметическое результатов испытаний восьми образцов.

Определение предела прочности при изгибе производят на образцах размером (25h+50)*75 мм, где h - толщина плиты, мм. У подлежащих испытанию восьми образцов после кондиционирования измеряют ширину и толщину с точностью до 0.1 мм. Ширину образца измеряют по его поперечной оси, а толщину в трех точках, расположенных на его продольной оси, из которых одна в центре , а две другие расположены на расстоянии 15 мм от кромок. За толщину образца принимают среднее арифметическое измерение в трех точках.

Для проведения данного определения применяют испытательное устройство, состоящее из двух параллельных опор с цилиндрической поверхностью. Опоры можно перемещать в горизонтальной плоскости и в плоскости ножа с цилиндрической поверхностью, расположенного параллельно опорам в вертикальной плоскости на равном расстоянии от них и имеющего возможность перемещения в той же плоскости. Длина опор ножа должна превышать ширину образца не менее чем на 5 мм.

Диаметр цилиндрической части опор и ножа должен быть равен: 15 0.5; 30 0.5; 50 0.5 для образцов соответственно менее 7; 7 20 и более 20 мм. Расстояние между центрами опор испытательного устройства устанавливают равным 25-кратной номинальной толщине испытываемых плит, с погрешностью не более 1 мм.

Образец устанавливают на опоры испытательного устройства так, чтобы продольная ось образца была перпендикулярна опорам, а поперечная параллельна оси ножа. Испытания проводят на двух группах образцов, соответствующих продольному и поперечному направлениям плиты.

В пределах каждой группы одну половину образцов (4 шт.) испытывают, укладывая на опоры испытательного устройства сетчатой стороной вверх, а другую половину - вниз. Включив машину, передают нагрузку Р через нож устройства н а испытываемый образец с постоянной скоростью (30 3 мм/мин) до разрушения образца с точностью до 1Н фиксируют максимальную нагрузку. Предел прочности при изгибе образца, МПа, определяют по формуле:

R =3* Рраз / l * (2bh2),

где Рраз - сила нагружения, действующая на образец в момент разрушения, Н;

l - расстояние между центрами опор, мм;

b и h - ширина и толщина образца, мм.

Предел прочности при изгибе для каждого образца вычисляют с точностью до 0.5 МПа. Предел прочности плиты при изгибе вычисляют как среднее арифметическое результатов испытаний восьми образцов.

Таблица 2. Физико-механические свойства ДВП

Показатели |

Нормы для марок |

||||||

|

СТ_500 |

Т-400 |

Т-350 |

ПТ-100 |

М-20 |

М-12 |

М-4 |

Плотность кг/м3, не менее |

не менее 950 |

не менее 850 |

не менее 850 |

400-800 |

не более 350 |

не более 350 |

не более 350 |

Влажность, % |

8 2 |

8 2 |

8 2 |

не более 12 |

не более 12 |

не более 12 |

не более 12 |

Водопоглощение за 2 ч, % не, более |

- |

- |

- |

- |

30 |

30 |

30 |

Водопоглощение за 24 ч, % не, более |

15 |

30 |

30 |

40 |

- |

- |

- |

Набухание за 24 ч, %, не более |

12 |

20 |

20 |

20 |

- |

- |

- |

Предел прочности при изгибе, кгс/см2 |

500 |

400 |

350 |

100 |

20 |

12 |

4 |

Предел прочности при изгибе, МПа |

50 |

40 |

35 |

10 |

2 |

1.2 |

0.4 |

Коэф. теплопроводности, Вт/(м*С) |

- |

- |

- |

- |

0.093 |

0.071 |

0.055 |