- •1)Рулоноразматыватели

- •2)Штамповочные центры (комплексы)

- •3)ПравИльные машины

- •4)Полуавтоматические и автоматические линии

- •5)Валковые подачи

- •6)Петлеобразователи, механизмы для смазывания и очистки ленты

- •Моечно-очистная машина

- •Смазывающие валки

- •7)Механические руки

- •8)Шиберные и револьверные питатели

- •9)Загрузчики листовых заготовок

- •11)Клещевые подачи

- •12) Ленточные, цепные и пластинчатые конвейеры

- •13)Механизированные линии прессов

- •18)Пневмосдуватели и сбрасыватели

- •19)Штамповочные роботы

5)Валковые подачи

Валковая подача состоит из следующих основных узлов: привода (с преобразующими механизмами); механизма свободного хода (для подач с возвратно-поворотным приводом); механизма регулировки шага подачи; валковой клети с устройством для сжатия валков и механизмов их принудительного раздвижения; тормозного устройства; механизма регулировки уровня подачи; механизма передачи движения между клетями (для двусторонней подачи).

Весьма важно, чтобы поверхность валков имела высокую твердость и чистоту обработки. Обычно валки изготовляют из цементуемых сталей типа 20Х с последующим хромированием в полированием. Твердость поверхностного слоя НRС 52—56, отклонение от геометрической формы ≤ 0,01 мм. Применяют также стали типа 40Х с поверхностной закалкой, инструментальные стали У8А (для валковых подач, встраиваемых в штамп). Отклонение от прилегания верхних валков к нижним допускается ≤ 005 мм. Для создания необходимого тягового усилия (прижима валков к ленте) используют пружины, сила нажатия которых регулируется. При изменении ширины подаваемой ленты необходимо изменять и силу сжатия валков. В некоторых конструкциях вместо пружин применяют сжатый воздух. При заправке торца ленты, а также в случаях, когда необходимо освобождать ленту в момент штамповки (формовки, вытяжки и т. п.), один из валков (верхний или нижний) отводится от ленты. Для гашения инерционных сил валковые подачи снабжают тормозами колодочного или дискового типа, монтируемыми непосредственно на одном из валков (иногда на двух валках). Дисковые тормоза более компактны и надежны в работе. Универсальность валковых подач при работе с различными штампами достигается регулировкой уровня подачи ленты, для чего весь механизм монтируют в подвижном корпусе. При этом корпус валковой клети перемещается в вертикальной плоскости по направляющим с помощью центрального винта, затем его закрепляют боковыми винтами. Для подач двустороннего типа применяют передаточные механизмы реечного, зубчатого (конические пары) или рычажного типа. Преимущество механизмов с коническими шестернями заключается в том, что для них достаточна одна общая муфта свободного хода. Однако они сложнее в изготовлении и монтаже и создают дополнительные зазоры в кинематических звеньях, что снижает точность шага подачи. В быстроходных механизмах используют рычажные передачи, которые при применении в шарнирах подшипников качения практически не снижают точности подачи и в то же время просты в изготовлении и надежны в эксплуатации. Для современных конструкций механизмов подачи характерна высокая степень оснащенности устройствами, обеспечивающими быстроту наладки и точность работы. С этой целью некоторые конструкции снабжают механизмами тонкой регулировки шага подачи, которую производят в процессе наладки без остановки работы пресса. В механизмах подачи с индивидуальным приводом (для шагов подачи 100—3000 мм) используют измерительные ролики, связанные с электронной системой отсчета шага подачи.

6)Петлеобразователи, механизмы для смазывания и очистки ленты

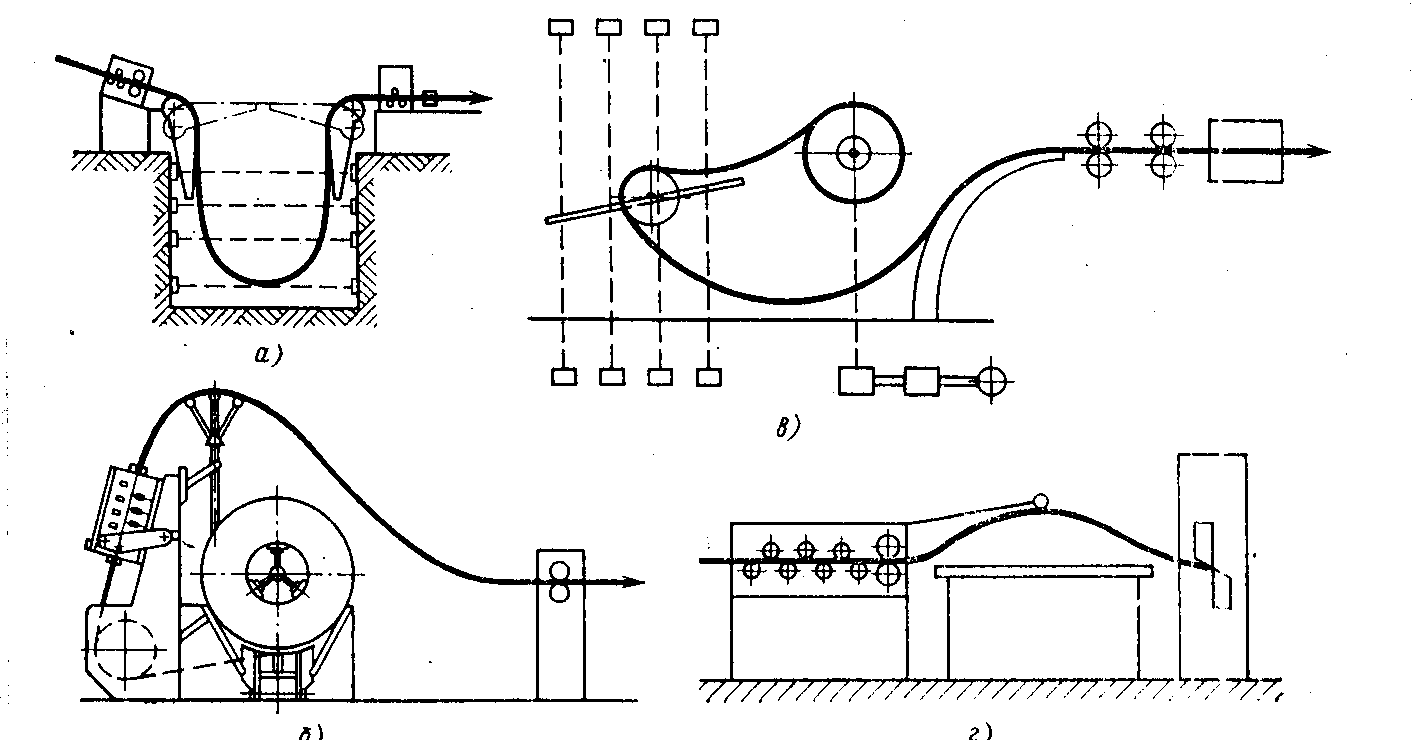

Петлеобразователи служат для синхронизации работы механизмов разматывания и правки ленты с работой шаговой подачи. Петлю ленты набирают вниз — до уровня пола или ниже его — в специальную петлевую яму (рис. 2.3, а). В некоторых конструкциях с целью экономии производственных площадей петлю направляют вверх (рис. 2.3, 6) или назад (рис. 2.3, в). Верхняя и задняя петли требуют применение специальных устройств для оттяжки ленты, что затрудняет кооперацию заправки торца ленты.

Схема петлеобразователей

Рис. 2.3

Для материалов толщиной 2—6 мм находят применение «горбатые столы» (рис. 2.3, г). Их основное преимущество в том, что подающий механизм может работать непрерывно, набирая «горб» петли в момент контакта ленты с рабочими инструментами; при освобождении ленты петля расправляется. Такие устройства чаще всего используют в линиях поперечной разрезки материала. Для тонколистового материала (s ≤ 1,5 мм) горбатые столы могут вызывать выпучивание ленты и повреждение ее торца при контакте с упором.

Контроль величины петли в петлеобразователе осуществляется с помощью контактных и бесконтактных датчиков. При контактном методе с петлей взаимодействует Г- или П-образный рычаг, на оси поворота которого устанавливают кулачки, воздействующие на конечные выключатели. При бесконтактном методе используют фотоэлектрические устройства, устанавливаемые на контролируемых уровнях. Имеются устройства, основанные на принципе конденсатора, одной обкладкой которого служит материал ленты.

Применение фотоэлектрических устройств эффективно при ширине ленты >300 мм, когда колебания и раскачивание петли не приводят к ложным срабатываниям контрольного устройства. Такие устройства используют в линиях раскроя рулонного материала. С более узкой лентой надежнее работают контактные устройства. Число контролируемых уровней колеблется от двух до четырех. При двух уровнях контролируются крайние положения петли: верхнее — лента натянута, дается команда на остановку механизма подачи или пресса, и нижнее — выдается команда на остановку разматывающего устройства. Для увеличения скорости обработки, а также повышения надежности работы контролируют три или четыре положения петли. При этом крайние уровни используют как аварийный останов, а средние - как рабочие (останов или изменение скорости разматывания ленты).

Механизмы для очистки и смазывания ленты

Для очистки поверхности узкой ленты от загрязнений обычно используют фетровые, войлочные или другие мягкие неподвижные щетки, устанавливаемые на стороне входа ленты в механизм подачи. Качество очистки ленты в таких устройствах невысокое, так как щетки быстро загрязняются и требуется частая их очистка или замена. Основные размеры таких устройств даны в ГОСТ 21147—75. Широкорулонный материал очистить неподвижными щетками нельзя, так как трудно достичь их полного прилегания по ширине рулона. Кроме того, щетка не удаляет консервационный смазочный материал.

Для очистки широкого рулона (В> 300 мм) рекомендуется применять моечно-очистные машины (рис. 2.4). Торец ленты вводится в моечную камеру 6 задающими валками 8 и 9, обеспечивающими синхронную скорость ее продвижения через мойку и правильную машину (благодаря единому приводу). Верхний валок 9 может приподниматься двумя пневмоцилиндрами 10. В привод валка 9 вмонтирована роликовая муфта свободного хода, предотвращающая его обратное вращение при остановках, что необходимо для предупреждения отдачи конца ленты. В средней части камеры 6 установлены капроновые щетки 3, вращающиеся навстречу подаваемой ленте от индивидуального электропривода 7. Сопла 4 разбрызгивают моющий раствор по поверхности ленты. Отработанный раствор попадает в сборник 2 и затем возвращается в бак 5. На линии слива установлено два фильтра: рабочий и запасной (фильтры переключают на период очистки). В качестве моющего раствора часто используют жидкое маловязкое масло. На выходе ленты расположены обрезиненные ролики 1, снимающие с ленты избыток промывочного масла; они сжаты между собой усилием двух цилиндров 11 и не имеют привода. Смазывание заготовки производится перед штамповкой с целью улучшения условий формовки(вытяжки), увеличения стойкости и охлаждения штамповых инструментов.