- •Фгоу впо «рязанский государственный агротехнологический университет имени п.А. Костычева»

- •Практикум по дисциплине «Машины и механизмы в лесном хозяйстве»

- •Содержание

- •Лабораторная работа №1 (2 часа) Тема: Машины и орудия для обработки шишек и семян.

- •1) Машина: мос-1 - машина для очистки семян.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Основные регулировки и установки.

- •Организация использования мос-1.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •Лабораторная работа № 2 (4 часа) Тема: Машины для расчистки лесных площадей под лесные культуры и ландшафтное строительство, для мелиоративных и дорожных работ

- •1) Землеройно – транспортные машины

- •Технические характеристики.

- •2) Одноковшовые экскаваторы с гидравлическим приводом

- •Указания по составлению отчета.

- •Контрольные вопросы.

- •Лабораторная работа № 3 (4 часа) Тема: Машины для внесения удобрений.

- •Техническая характеристика.

- •Общее устройство.

- •Устройство и работа основных узлов разбрасывателя.

- •Технологический процесс.

- •Установки и регулировки разбрасывателя.

- •Указания по составлению отчета.

- •Техническая характеристика.

- •Устройство плуга пл-1.

- •Требования, предъявляемые к сборке корпуса плуга.

- •Основные регулировки плуга.

- •Соединение трактора с плугом.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •2) Машина: рн-60 - рыхлитель навесной, наибольшая глубина рыхления 60 сантиметров.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Регулировки рыхлителя навесного рн-60.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •3) Машина: плн-3-35 – плуг лемешной навесной трехкорпусной, ширина захвата корпуса 35 сантиметров.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Технические требования к установке корпусов, предплужников и дискового ножа на раму плуга.

- •Переоборудование плуга на ширину захвата 90 см.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •4) Машина: кпг-250а – культиватор-плоскорез-глубокорыхлитель.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Подготовка культиватора к работе.

- •Указания по составлению отчета.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Регулировки фрезы.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •2) Mашина: флш-1,2 - фреза лесная шнековая, ширина захвата 1,2 м.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Основные регулировки.

- •Соединение фрезы с трактором.

- •Указания к составлению отчета.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Регулировки культиватора.

- •Работа с культиваторным агрегатом.

- •Технические требования, предъявляемые к культиватору.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •2) Машина: Культиватор ротационный лесной крл-1а.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Подготовка культиватора к работе.

- •Основные регулировки культиватора.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •3) Машина: Культиватор для сплошной обработки кпс-4, ширина захвата 4 метра.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •4) Машина: Культиватор для междурядной обработки крн-5,6, ширина захвата 5,6 метра.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Подготовка пропашного культиватора крн-5,6 к работе.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •Лабораторная работа № 7 (2 часа) Тема: Посевные машины.

- •1) Машина: Сеялка лесная питомниковая слпм.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Основные регулировки.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •2) Машина: сзу-3,6 – сеялка зерновая узкорядная, ширина захвата 3,6 метра.

- •Техническая характеристика.

- •1. Ширина захвата при полном наборе сошников, м……………………………3,6

- •Общее устройство сеялки.

- •Технологический процесс.

- •Регулировки сеялки.

- •Приспособления контроля и сигнализации.

- •Указания к составлению отчета.

- •Вопросы для самопроверки.

- •Лабораторная работа № 8 (2 часа) Тема: Машины для посадки леса.

- •1) Машина: млу -1- машина лесопосадочная универсальная, однорядная.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Установки и регулировки сажалки.

- •Правила работы с лесопосадочной машиной.

- •Указания к составлению отчета.

- •Вопросы для самопроверки.

- •Лабораторная работа № 9 (2 часа) Тема: Машины для орошения.

- •Техническая характеристика.

- •Общее устройство.

- •Технологический процесс.

- •Запуск дождевателя.

- •Особенности использования и основные регулировки дождевателя.

- •Указания по составлению отчета.

- •Техническая характеристика.

- •Общее устройство.

- •Конструкция основных узлов и деталей.

- •Технологический процесс.

- •Регулировки опрыскивателя.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •2) Машина: аэрозольный генератор аг-уд-2 .

- •Техническая характеристика.

- •Общее устройство.

- •Технологический процесс.

- •Регулировки аэрозольного генератора.

- •Порядок и меры безопасности при обработке объектов.

- •Указания по составлению отчета.

- •Контрольные вопросы.

- •3) Машина: Опыливатель широкозахватный универсальный ошу-50.

- •Техническая характеристика.

- •Общее устройство.

- •Технологический процесс.

- •Основные регулировки опыливателя.

- •Указания по составлению отчета.

- •Контрольные вопросы.

2) Одноковшовые экскаваторы с гидравлическим приводом

Одноковшовые

экскаваторы с гидравлическим приводом.

Эти

экскаваторы представляют

собой многомоторные машины с жесткой

подвеской рабочего оборудования,

у которых для передачи мощности от

двигателя к рабочим механизмам

используется гидравлический объемный

привод. Параметры гидравлических

экскаваторов регламентированы ГОСТ

30067—93 «Экскаваторы одноковшовые

универсальные полноповоротные». По

сравнению с механическими гидравлические

экскаваторы имеют более широкую

номенклатуру сменных рабочих органов,

число которых постоянно растет, большее

количество основных и вспомогательных

движений рабочего оборудования, что

значительно расширяет

их технологические возможности и

обеспечивает высокий уровень механизации

земляных работ, особенно в стесненных

условиях.

Одноковшовые

экскаваторы с гидравлическим приводом.

Эти

экскаваторы представляют

собой многомоторные машины с жесткой

подвеской рабочего оборудования,

у которых для передачи мощности от

двигателя к рабочим механизмам

используется гидравлический объемный

привод. Параметры гидравлических

экскаваторов регламентированы ГОСТ

30067—93 «Экскаваторы одноковшовые

универсальные полноповоротные». По

сравнению с механическими гидравлические

экскаваторы имеют более широкую

номенклатуру сменных рабочих органов,

число которых постоянно растет, большее

количество основных и вспомогательных

движений рабочего оборудования, что

значительно расширяет

их технологические возможности и

обеспечивает высокий уровень механизации

земляных работ, особенно в стесненных

условиях.

Гидравлический привод позволяет: значительно упростить кинематику трансмиссии и рабочего оборудования; расширить номенклатуру сменного рабочего оборудования; уменьшить габариты машины; рационально совмещать рабочие операции; максимально использовать мощность силовой установки; повысить мобильность и универсальность машин и улучшить качество выполняемых работ, сообщать сменным рабочим органам движения, позволяющие выполнять земляные работы в труднодоступных местах; обеспечивать плавность движения и точную ориентацию рабочего органа; реализовать большие (в 1,5...2 раза) усилия копания; повысить производительность машин в среднем на 30...35 %; улучшить условия труда машиниста.

Различают гидравлические экскаваторы с шарнирно-рычажным (рис. 7, а, б) и телескопическим (рис. 7, в) рабочим оборудованием, для удержания и приведения в действие которого используют жесткие связи — гидравлические цилиндры. Основными рабочими движениями шарнирно-рычажного оборудования являются изменение угла наклона стрелы, поворот рукояти с ковшом относительно стрелы и поворот ковша относительно рукояти, телескопического — выдвижение—втягивание телескопической стрелы.

Гидравлические полноповоротные экскаваторы с шарнирно-рычажным рабочим оборудованием созданы на базе единых конструктивных схем, широкой унификации агрегатов и узлов и серийно выпускаются 3—5-й размерных групп. Привод сменного рабочего оборудования таких экскаваторов осуществляется от гидроцилиндров двойного действия, а поворот платформы и передвижение машины — от индивидуальных гидромоторов.

В качестве сменных рабочих органов гидравлических экскаваторов (рис. 8) при выполнении обычных земляных работ используют ковши обратных 1—3 и прямых 4 лопат различной вместимости, ковши для дренажных работ 5и рытья узких траншей 6, ковши с зубьями и со сплошной режущей кромкой для планировочных 7 и зачистных 8 работ, двухчелюстные грейферы для рытья траншей и котлованов 9 и погрузки крупнокусковых материалов и камней 10, погрузочные ковши большой вместимости для погрузочных работ 11—13, бульдозерные отвалы 14 для засыпки ям, траншей и небольших котлованов, захваты для погрузки труб и бревен 15, крановую подвеску /бдля различных грузоподъемных и монтажных работ, многозубые 77 иоднозубые 18 рыхлители для рыхления мерзлых и плотных фунтов и взламывания асфальтовых покрытий, пневматические, гидравлические 19 и гидропневматические 20 молоты многоцелевого назначения со сменными рабочими инструментами для разрушения скальных и мерзлых грунтов, железобетонных конструкций, кирпичной кладки и фундаментов, дорожных покрытий, дробления негабаритов горных пород, трамбования грунтов, погружения свай и шпунта. С бурами для бурения шпуров и скважин и т. д.

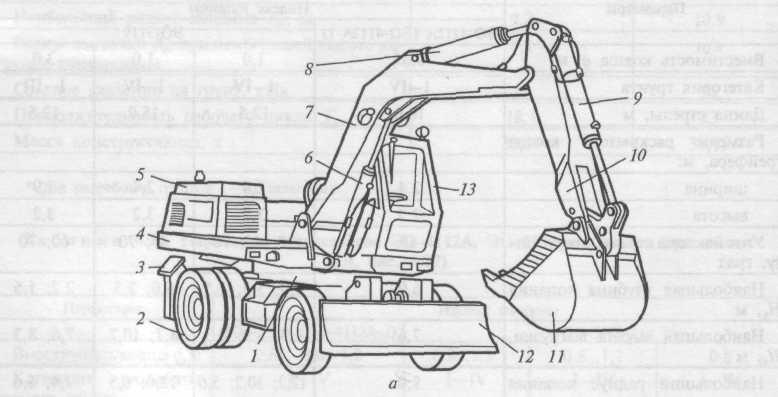

Рисунок 7. - Одноковшовые гидравлические полноповоротные экскаваторы с жесткой подвеской рабочего оборудования:

/ — опорно-поворотное устройство; 2 — пневмоколесное ходовое устройство; 3 — выносная опора; 4 — поворотная платформа; 5— силовая установка; 6, 8, 9— гидроцилиндры стрелы; 7—стрела; 10 — рукоять; // — ковшобратной лопаты; 12 — бульдозерный отвал; 13 — кабина машиниста; 14 — гусеничное ходовое устройство; /5—ковш прямой лопаты; 16 — телескопическая стрела

К основным видам сменного рабочего оборудования относятся прямая и обратная лопаты, грейфер, погрузчик. Для разработки мерзлых фунтов широко используется рыхлительное оборудование и гидромолоты.

Обратная лопата является самым распространенным видом рабочего оборудования гидравлических экскаваторов и предназначена для копания выемок, расположенных ниже уровня стоянки экскаватора.

Б комплект оборудования обратная лопата (рис. 9, а) входят: стрела моноблочная Г-образной формы или составная 1, б изменяемой длины, рукоять 5, поворотный ковш 4 и гидроцилиндры 2, 3, 8 подъема стрелы, поворота рукояти и ковша. Копание фунта производят поворотом ковша относительно рукояти и поворотом рукояти относительно стрелы. Копание можно осуществлять только

Рисунок 8. Сменные рабочие органы гидравлических экскаваторов

Рисунок 9 . Экскаватор с рабочим оборудованием обратная лопата

поворотом ковша относительно неподвижной рукояти, что позволяет вести работы в стесненных условиях, а также в непосредственной близости от подземных коммуникаций.

Поворотом ковша производят не только копание, но и выгрузку грунта, а также зачистку основания забоя. Толщину срезаемой при копании стружки регулируют путем подъема или опускания стрелы. Составная стрела дает возможность изменять глубину Нк и радиус RK копания (а также высоту выгрузки Нв), что в сочетании со сменными профильными ковшами различной вместимости позволяет расширить область применений экскаватора и использовать его с максимальной производительностью в различных грунтовых условиях.

Основная 1 и удлиняющая 6 части составной стрелы соединены шарниром и тягой 7, установкой которой в различные положения на удлиняющей части достигается изменение длины стрелы. На основную часть стрелы устанавливают оборудование прямой лопаты, грейфера и погрузчика. При работе вблизи фундаментов зданий и других сооружений, а также при копании траншей, ось которых не совпадает с продольной осью экскаватора, в оборудовании обратная лопата применяют специальную промежуточную вставку (рис. 9, б), позволяющую устанавливать рукоять 5 с гидроцилиндром под углом в плане к продольной оси стрелы 1. Вставка обеспечивает смещение оси копания до 1,5 м относительно продольной оси машины. Оборудование со смещенной осью копания является одним из преимуществ гидравлических экскаваторов.

Прямая лопата с поворотным ковшом широко применяется на экскаваторах 4-6-й размерных групп и предназначена для разработки грунта как выше (преимущественно), так и ниже уровня стоянки машины, а также для погрузочных работ.

Рисунок 10. Экскаватор с рабочим оборудованием прямая лопата

Оборудование прямой лопаты (рис. 10) включает стрелу /, рукоять 2, ковш З и гидроцилиндры 4, 5, 6подъема стрелы, поворота рукояти и ковша. Копание грунта осуществляется поворотом рукояти и ковша, движущегося от машины в сторону забоя. Толщину стружки регулируют подъемом или опусканием стрелы. При разгрузке ковш поворачивают гидроцилиндром 4. Прямой лопатой с поворотным ковшом можно производить планирование и зачистку основания забоя.

Погрузочное оборудование применяют для погрузки сыпучих и мелкокусковых материалов выше стоянки экскаватора, разработки и погрузки в транспортные средства (или отсыпки в отвал) грунтов I и II категорий, а также для планировочных работ на уровне стоянки машины. Вместимость ковша погрузчика в 1,5...2 раза больше вместимости ковша обратной лопаты, что значительно повышает производительность экскаватора при использовании его на погрузочных работах.

В комплект погрузочного оборудования (рис. 11) входят: стрела 1, рукоять 3, ковш 5 и гидроцилиндры 2, 4, 6 подъема стрелы, поворота рукояти и ковша. Кинематическая схема погрузчика обеспечивает горизонтальное движение ковша от экскаватора при внедрении его в грунт или штабель материала и при планировочных работах. После внедрения в разрабатываемый материал возможен поворот ковша гидроцилиндром 2 для лучшего его заполнения, которым поворачивают поднятый на заданную высоту ковш при разгрузке.

Грейфер применяют для рытья котлованов, траншей, колодцев и при погру-зочно-разгрузочных работах. Особенно эффективно использование такого оборудования при копании глубоких выемок, а также в стесненных условиях.

Рисунок 11. Экскаватор с погрузочным оборудованием

На гидравлических экскаваторах устанавливают жестко подвешенные грейферы, у которых необходимое давление на грунт при врезании создается принудительно с помощью гидроцилиндров рабочего оборудования. Это позволяет эффективно разрабатывать плотные фунты независимо от массы грейфера. Грейфер шарнирно крепят к рукояти обратной лопаты вместо ковша таким образом, чтобы было возможно его продольное и поперечное раскачивание.

Оборудование грейфера (рис. 12) состоит из составной стрелы 1, рукоятки гидроцилиндров 2, 7, используемых от обратной лопаты, двухчелюстного грейферного ковша 6 с гидроцилиндрами 5 для замыкания и открывания челюстей и механизмом 4 поворота ковша в плане. Челюсти ковша в исходном положении раскрыты. Наполнение его происходит при смыкании челюстей гидроцилиндрами 5. Необходимое напорное усилие создается опусканием стрелы. Разгружают ковш размыканием челюстей. Для глубокого копания колодцев (до 30 м), траншей и котлованов в оборудовании грейфера используют удлиняющие промежуточные вставки.

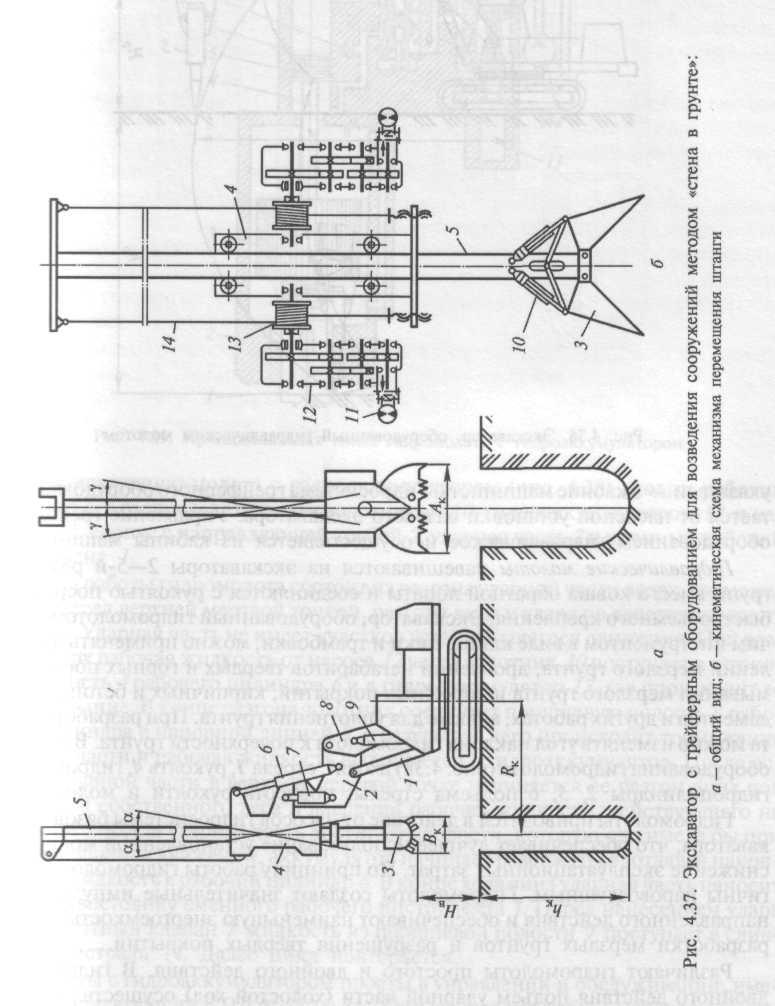

Грейферное оборудование на напорной штанге (рис. 13) применяют для разработки узких и глубоких (до 20 м) траншей с вертикальными стенками в грунтах I-IV категорий с каменистыми включениями размером до 200 мм при возведении подземных сооружений способом «стена в фунте», а также для разработки выемок под сваи в промышленном, городском и сельском строительстве.

Способом «стена в грунте» можно возводить без отрывки котлована подземную часть промышленных и гражданских зданий и сооружений, стены насосных станций, тоннели метрополитенов неглубокого заложения, колодцы коллекторов борта каналов и т. п.

Грейферное оборудование устанавливают на базовой части стрелы экскаваторов пятой размерной группы; он включает в себя напорную штангу 5, грейферный ковш 3, направляющий корпус 4 с механизмом перемещения штанги, рычажный механизм 2, гидроцилиндры подъема — опускания штанги и наклона штанги в поперечной плоскости. Направляющий корпус шарнирно соединен с кронштейном, относительно которого может быть повернут двумя гидроцилиндрами в вертикальной плоскости на угол 90° вдоль продольной оси экскаватора.

Рисунок 12. Экскаватор с грейферным оборудованием

Дополнительным гидроцилиндром 7 штанга может быть наклонена в поперечной плоскости на угол у в обе стороны от вертикали. Рабочим органом оборудования является гидравлический двухчелюстной грейфер (рис. 13, б) с приводом сменных челюстей полукруглой формы от двух гидроцилиндров 10, расположенных внутри его корпуса. Режущие кромки челюстей снабжены сменными зубьями, а боковые стенки — резцами с износостойкой наплавкой. Грейфер крепится к напорной штанге, перемещаемой канатным механизмом, смонтированным на направляющем корпусе. Механизм перемещения (подъема — опускания) штанги состоит из двух унифицированных лебедок, каждая из которых включает барабан 13 для перематывания напорно-возвратного каната 14, трехступенчатый цилиндрический редуктор 12 (аналогичный редуктору механизма передвижения экскаватора), тормоз и гидромотор 11. Напорное движение на грейфер создается весом штанги с грейфером и лебедками. Рычажный механизм 2 (см. рис. 13, а) жестко крепится к базовой части стрелы и через упорную стойку / к пяте стрелы 8. В процессе работы упорная стойка воспринимает нагрузки от рабочего оборудования. Перевод рабочего оборудования из рабочего положения в транспортное обеспечивается поворотом гидроцилиндрами 6 направляющего корпуса 4, со штангой назад на 90° при одновременном опускании вперед гидроцилиндрами 9 базовой части стрелы с кронштейном и упорной стойкой /. Вертикальное положение оборудования контролируется прибором «Вертикаль-20Б», датчики которого установлены на направляющем корпусе, а указатели — в кабине машиниста. Гидросистема грейферного оборудования питается от насосной установки базового экскаватора. Управление грейферным оборудованием гидравлическое и осуществляется из кабины машиниста.

Гидравлические молоты навешиваются на экскаваторы 2—5-й размерных групп вместо ковша обратной лопаты и соединяются с рукоятью посредством быстросъемного крепления. Экскаватор, оборудованный гидромолотом с рабочим инструментом в виде клина, пики и трамбовки, можно применять при рыхлении мерзлого грунта, дроблении негабаритов твердых и горных пород, взламывании мерзлого грунта и дорожных покрытий, кирпичных и бетонных фундаментов и других работах, а также для уплотнения грунта. При разработке грунта можно изменять угол наклона гидромолота к поверхности грунта. В комплект оборудования гидромолота (рис. 14) входят: стрела 1, рукоять 4, гидромолот 5и гидроцилиндры 2, 3, 6 подъема стрелы, поворота рукояти и молота.

Гидромолоты приводятся в действие от насосов гидросистемы базового экскаватора, что обеспечивает лучшее использование установленной мощности и снижение эксплуатационных затрат. По принципу работы гидромолоты аналогичны паровоздушным. Гидромолоты создают значительные импульсы силы направленного действия и обеспечивают наименьшую энергоемкость процесса разработки мерзлых фунтов и разрушения твердых покрытий.

Рисунок 14. Экскаватор, оборудованный гидравлическим молотом

Различают гидромолоты простого и двойного действия. В гидромолотах двойного действия подъем ударной части (холостой ход) осуществляется под давлением рабочей жидкости, а разгон ее вниз при рабочем ходе — под действием собственного веса и энергии рабочей жидкости или сжатого газа, накопленной во время холостого хода в гидравлическом или пневматическом аккумуляторе. Молоты с пневмоаккумулятором называют также гидропневматическими.

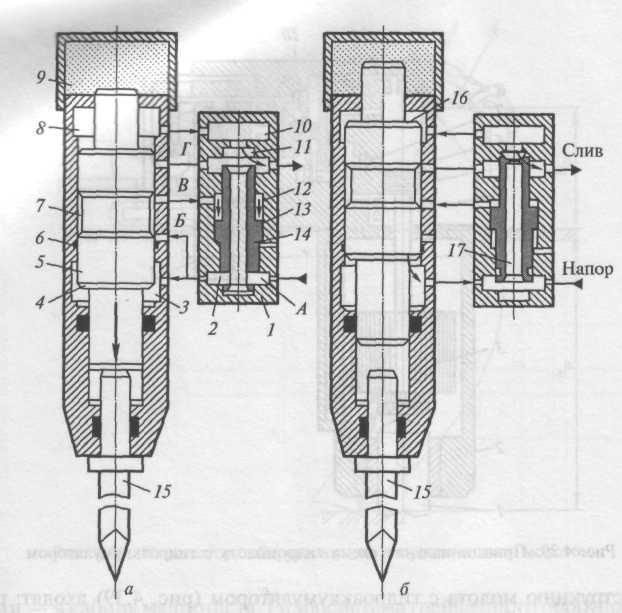

Рисунок 15. Принципиальная схема гидромолота с гидроаккумулятором

В конструкцию молота с гидроаккумулятором (рис. 15) входят: рабочий цилиндр 6 с распределительным золотником 10, гидроаккумулятором 13 и насосом 12, корпус с направляющей трубой 2, ударная часть 3 и сменный рабочий инструмент 1.

Цикл работы гидромолота состоит из разгона ударной части вверх, торможения ее перед верхней мертвой точкой, разгона вниз и удара по хвостовику инструмента. Ударная часть не имеет участков установившегося движения. При разгоне вверх рабочая жидкость от насоса 12 через золотник 10 поступает в штоковую полость 4 рабочего цилиндра 6 и в гидроаккумулятор 13, где происходит ее накапливание. В конце разгона золотник соединяет поршневую полость 8 рабочего цилиндра с напорной линией 9, в результате чего происходит торможение ударной части и рабочая жидкость вытесняется в гидроаккумулятор. После основки ударной части в верхней мертвой точке начинается ее разгон вниз под действием собственного веса и давления рабочей жидкости, действующего на поршень 5. Когда ударная часть достигает скорости, которую она имела бы при установившемся движении, аккумулятор начинает разряжаться, отдавая накопленную жидкость в рабочий цилиндр 6. В конце хода вниз ударная часть наносит удар по хвостовику сменного рабочего инструмента 1. Перед нанесением удара через обратный клапан 7 жидкость из поршневой полости 9 поступает в сливную магистраль 11. Далее цикл повторяется.

Молоты с гидроаккумулятором просты в управлении и обслуживании, имеют довольно высокий КПД (0,55...0,65). Они издают при работе слабый шум, поэтому их можно использовать в густонаселенных местах.

Гидравлические молоты развивают энергию удара 1800...9000 Дж, имеют частотy ударов 2,5...5 Гц, массу ударной части 100...600 кг, рабочее давление в гидросистеме 10... 16 МПа.

Рисунок 16. Принципиальная схема гидропневматического молота

У гидропневматических молотов давление рабочей жидкости воздействует на боек при рабочем и холостом ходах. Одновременное воздействие на боек давления жидкости и энергии газа аккумулятора при рабочем ходе позволяет повысить коэффициент использования мощности насосной установки, снизить пульсацию давления рабочей жидкости, улучшить технико-эксплуатационные показатели молотов.

Основными элементами гидропневматического молота (рис. 16) являются: ударный блок 6, пневмоаккумулятор 9, управляющая камера 7, распределитель 1, сменный рабочий инструмент 15.

Принцип работы молота заключается в следующем. В исходном положении (рис. 16, а) рабочая жидкость под напорным давлением подается в полость А распределителя 7 и одновременно в камеру взвода 3, управляющую камеру 7 ударного блока б и через каналы Б и В в полость 12 золотника 14. Напорное давление действует на ступень 13 золотника, перемещая его в крайнее нижнее положение, и на ступень 4 бойка 5, который начинает двигаться вверх (холостой ход), сжимая газ в аккумуляторе 9. При этом рабочая жидкость из камеры рабочего хода 8 вытесняется через камеру 10 золотника в слив.

В верхнем положении бойка (рис. 16, б) управляющая камера соединяет каналы В и Г между собой и одновременно полость 12 со сливом. Под действием давления рабочей жидкости на нижнюю ступень 2 золотника последний перемещается вверх, своей верхней частью входит в проточку 11 корпуса распределителя, перекрывает сливную гидролинию и через центральное отверстие 17 соединяет напорную гидролинию с камерой взвода 3 и камерой рабочего хода 8. Боек начинает движение вниз (рабочий ход) под одновременным воздействием давления газа аккумулятора и рабочей жидкости (площадь ступени 16 больше площади ступени 13); рабочая жидкость переливается из полости взвода в камеру рабочего хода. Разгоняясь, боек наносит удар по инструменту 15, управляющая полость соединяет каналы Б и В с напорной гидролинией, и золотник перебрасывается вниз. Далее цикл повторяется.

Гидромолоты могут быть использованы по двум технологическим схемам: экскаватор с молотом работает непрерывно, а выемка грунта осуществляется другим экскаватором; экскаватор с молотом выполняет заданную часть работы, а затем производится замена молота ковшом.

При работе с молотами стрела экскаватора устанавливается в плавающее положение, что обеспечивает полную виброизоляцию рабочего места машиниста. Молоты комплектуются широкой номенклатурой легко сменяемых рыхлитель-ных, дробящих, сваебойных, трамбующих инструментов и запускаются в работу автоматически при опирании с определенным усилием рабочего инструмента на разрушаемый (забиваемый) объект.

Гидропневматические молоты развивают энергию удара 500...9000 Дж, имеют частоту ударов 3,5... 12 Гц. Давление зарядки газового аккумулятора 0,6... 1,2 МПа, рабочее давление в гидросистеме 10... 16 МПа.

В табл. 4 приведена техническая характеристика гидромолотов ОАО «Тверьтехоснастка».

Таблица 4. Техническая характеристика гидромолотов ОАО «Тверьтехоснастка»

|

Параметры |

Модель | |||

|

|

НМ-120 |

НМ-230 |

НМ-ЗЗО |

НМ-440 |

|

Масса экскаватора, т |

2,5...6 |

8...13 |

12...18 |

18...26 |

|

Масса молота, кг |

150 |

350 |

750 |

1100 |

|

Энергия удара, кДж |

0,5 |

1,0 |

2,0 |

3,5 |

|

Частота ударов, Гц |

12 |

9 |

7 |

5 |

|

Расход рабочей жидкости, л/мин |

20... 100 |

50...120 |

80... 160 |

160...240 |

|

Рабочее давление в гидросистеме, МПа |

10 |

10 |

16 |

16 |

|

Давление зарядки пневмоаккумулятора, МПа |

0,6...0,8 |

0.6...0,8 |

0,6...0,8 |

0,6...0,8 |

|

Диаметр инструмента, мм |

70 |

80 |

ПО |

135 |

|

Рабочая длина инструмента, мм |

300 |

350 |

450 |

600 |

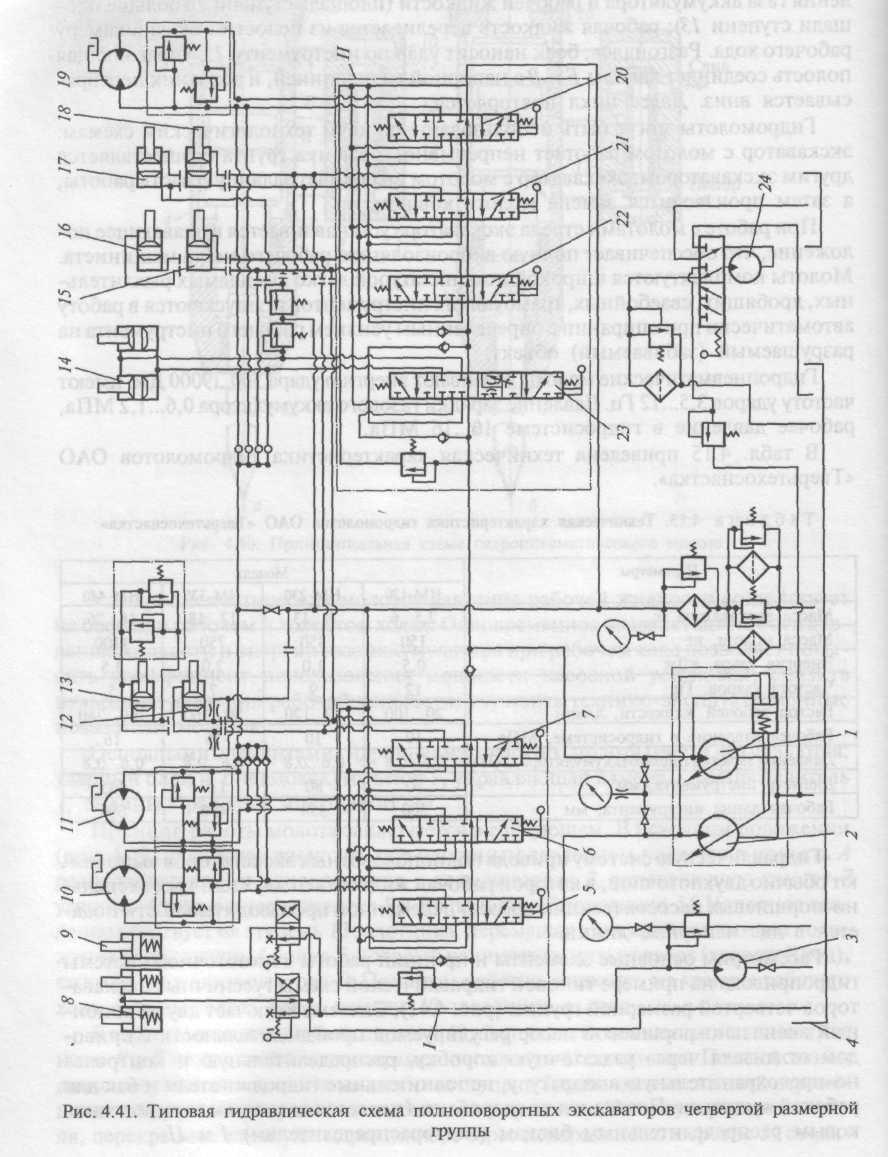

Гидравлическую систему привода полноповоротных экскаваторов выполняют обычно двухпоточной, в которой рабочая жидкость от двух или трех аксиально-поршневых насосов (секции насоса) переменной производительности подается в две напорные линии.

Рассмотрим основные элементы и принцип работы двухпоточной системы гидропривода на примере типовой гидравлической схемы гусеничных экскаваторов четвертой размерной группы (рис. 16). Система включает двухсекционный аксиально-поршневой насос регулируемой производительности с приводом от дизеля через раздаточную коробку, распределительную и контрольно-предохранительную аппаратуру, исполнительные гидродвигатели и бак для рабочей жидкости. Последняя из гидробака 4подается насосом к двум золотниковым распределительным блокам (гидрораспределителям) I и II.

Блок

I

управляет потоком жидкости, идущим от

секции 2

насоса к

гидромоторам

10 и 11

левой

гусеничной тележки и вращения поворотной

платформы, а также

к гидроцилиндрам 12

и

13

открывания

днища ковша прямой лопаты и вращения

ковша грейфера. Блок II

направляет поток жидкости от секции 1

насоса к гидроцилиндрам 14

стрелы,

— рукояти прямой лопаты и погрузочного

оборудования

15,

рукояти

обратной лопаты 16,

ковша

погрузчика 17,

ковша

обратной

и прямой

лопаты и замыкания ковша грейфера 18,

к гидромотору

19 привода

правой

гусеничной тележки. При включении одного

из золотников 6

или 7 рабочая

жидкость от секции 3

подается в

гидромотор 10

левой

гусеничной тележки

и или гидромотор 11

привода

вращения поворотной платформы. При

включении золотников

7,

21 и

22 рабочая

жидкость подается в гидроцилиндры

рабочего

оборудования. Одновременным включением

золотников 7

и 22 при

погрузчике

и обратной лопате на поворот рукояти

подается поток рабочей жидкости

от обеих секций насоса (при невключенных

остальных золотниках). Одновременным

включением золотников 7

и

21 при

прямой лопате поток рабочей жидкости

от обеих секций 2

и 1 насоса

подается на поворот ковша.

Золотник 20 включает гидромотор 19 правой тележки механизма передвижения. Золотники 20 - 23 при невключенных золотниках 5 - 7 подают на соответствующее движение поток рабочей жидкости от обеих секций насоса.

Объединение потоков обеспечивает возможность использования полной мощности насосов при выполнении основных рабочих операций, благодаря чему получают максимальные скорости движения штоки гидроцилиндров подъема стрелы, поворота рукояти и ковша. Давление в системе привода рабочего оборудования составляет 25 МПа. Распределительные блоки позволяют независимо совмещать подъем—опускание стрелы с вращением платформы и поворотом рукояти и ковша.

При нейтральном положении всех золотников рабочая жидкость проходит через гидрораспределители, охладитель, фильтры и сливается в гидробак.

Шестеренный насос 3 подает рабочую жидкость в гидроцилиндры управления тормозами передвижения 8 и вращения поворотной платформы Рчерез краны управления. Шестеренный насос 8 служит для заполнения гидробака рабочей жидкостью или для ее подогрева в зимнее время. Рациональное использование насосной установки и совмещение рабочих операций позволяют сократить продолжительность рабочего цикла экскаватора и повысить его производительность.

Управление экскаватором сосредоточено в кабине машиниста и осуществляется двумя рукоятками рабочего оборудования, двумя педалями для управления поворотом платформы и двумя рычагами управления ходом.

Гидравлические одноковшовые полноповоротные экскаваторы в СНГ выпускают в настоящее время несколько экскаваторных заводов: ОАО «Тверской экскаватор» (г. Тверь), ОАО «Машиностроительная компания «КРАНЭКС» (п.г.т. Минеево, Ивановская обл.), экскаваторный завод «Ковровец» (г. Ков-:ов), ОАО «ВЭКС» (г. Воронеж), ФГУП ПО «Уралвагонзавод» (г. Нижний Тагил), АО «АТЕК» (Украина), ОАО «Мотовилихинские заводы» (г. Пермь), машиностроительное предприятие «Святовит» (Республика Беларусь).

ОАО «Тверской экскаватор» выпускает полноповоротные гидравлические экскаваторы на пневмоколесном и гусеничном ходовых устройствах.

Рисунок 17. Одноковшовый полноповоротный экскаватор ЕК-12 с изменяемой геометрией рабочего оборудования:

/ — опора-отвал; 2 — силовая установка; 3 — гидроцилиндр изменения геометрии стрелы; 4, 5— основная и удлиняющая секции составной стрелы; 6, 8, 10 — гидроцилиндры рукояти, ковша и стрелы; 7— рукоять; 9 — ковш; 11 — пневмоколесное ходовое устройство

Пневмоколесные экскаваторы ЕК-12, ЕК-14, ЕК-18 на базе специальных пневмоколесных шасси и экскаватор ЕА-17 на базе трехосного автомобильного шасси Урал-5557 (6 х 6) выполнены по одной конструктивной схеме и максимально унифицированы по многим сборочным единицам шасси и оборудования на поворотной платформе.

Пневмоколесные экскаваторы применяют для выполнения землеройно-погрузочных работ небольшого объема на рассредоточенных объектах в промышленном, городском, сельском и дорожно-транспортном строительстве.

Пневмоколесный гидравлический экскаватор ЕК-12 многоцелевого назначения комплектуется рабочим оборудованием двух исполнений: с геометрически изменяемой и моноблочной стрелой. Оба вида стрел имеют гидроразводку под сменные виды рабочих органов и быстросъемные приспособления.

Стрела изменяемой геометрии (рис. 17) состоит из двух секций — основной, шарнирно прикрепляемой к поворотной платформе, и удлиняющей, соединяемой с основной секцией шарниром. На удлиняющую секцию стрелы навешивают сменные рабочие органы экскаватора. Удлиняющая секция изменяет свое положение относительно основной секции в вертикальной плоскости с помощью гидроцилиндра. Подъем—опускание стрелы осуществляется парой гидроцилиндров.

Изменяемая геометрия стрелы позволяет увеличить глубину копания, обеспечить прочность выполнения операций при зачистке ковшом дна траншей и котлованов, выполнять копание колодцев и узких траншей в стесненных условиях городской застройки, а также лучше вписываться в транспортный поток при движении экскаватора своим ходом по дорогам общего назначения.

Экскаватор ЕК-12 с рабочим оборудованием изменяемой геометрии широко используется в коммунальном хозяйстве при прокладке и ремонте инженерных сетей и коммуникаций различного назначения, при выполнении работ по благоустройству и в малоэтажном строительстве.

Рабочее оборудование изменяемой геометрии оснащается сменными рабочими органами: ковшами вместимостью 0,25; 0,32; 0,4; 0,5; 0,65 м3, планировочным ковшом; грейфером для копания колодцев, вставкой-удлинителем грейфера для копания глубоких колодцев, буром, рыхлителем, гидромолотом с энергией удара 1500 Дж, гидрозахватом, измельчителем бетона, гидроножницами, кусторезом, захватом бревен.

Ходовое устройство экскаватора ЕК-12 с изменяемой геометрией стрелы имеет оба ведущих моста (колесная формула 4 х 4) со спаренными колесами, механизм отключения балансирной подвески переднего моста, опорный кронштейн для грейфера, опору-отвал заднего расположения.

Сменные рабочие органы экскаватора ЕК-12 с моноблочной стрелой: ковш вместимостью 0,25; 0,32; 0,4; 0,5; 0,63; 0,8 м3, зачистной ковш, рукоять длиной 1,9; 2,2; 2,8 м, грейфер, гидромолот с энергией удара 1500 Дж, гидроножницы, бетонолом.

Ходовое устройство экскаватора ЕК-12 с моноблочной стрелой имеет спаренные колеса заднего моста и одинарные переднего, балансирную подвеску переднего моста без механизма отключения, аутригерную балку моста с выносными опорами, опору-отвал переднего расположения; колесная формула 4 х 4.

Рисунок 18. Одноковшовый полноповоротный пневмоколесный экскаватор ЕК-18:

1 -силовая установка; 2 — поворотная платформа; 3— кабина оператора; 4 — моноблочная стрела; 5, 7, — гидроцилиндры рукояти, ковша и стрелы; 6— рукоять; 8— ковш; 9— опора-отвал; // — пневмоколесное ходовое устройство; 12 — выносная опора

Рисунок 19. Одноковшовый полноповоротный гусеничный экскаватор ЕТ-18:

1 — гусеничное ходовое устройство; 2 — противовес; 3 — силовая установка; 4 — поворотная платформа; 5 — кабина оператора; 6, 8, 10 — гидроцилиндры стрелы, рукояти и ковша; 7—стрела; 9—рукоять; 11— ковш

Пневмоколесные гидравлические экскаваторы ЕК-14 и ЕК-18 (рис. 18) конструктивно подобны, унифицированы, базируются на специальных двухосных пневмоколесных шасси (4 х 4) с обоими ведущими мостами и оборудованы моноблочными стрелами.

Ходовое устройство экскаваторов оснащено опорой-отвалом переднего расположения и задней аутригерной балкой с двумя выносными гидроуправляемы-ми опорами. Основное рабочее оборудование гидроэкскаваторов — обратная лопата с ковшами различной вместимости; сменные рабочие органы — грейфер, рыхлитель, гидромолот МГ-300, гидроножницы.

Экскаватор ЕК-18-16 (погрузочная модификация экскаватора ЕК-18) применяется для погрузки—разгрузки сыпучих и несыпучих грузов и оснащается погрузочными грейферами и бревнозахватом с ротатором.

Пневмоколесный экскаватор ЕК-17 (5846) на базе автомобильного шасси Урал-5557 оснащен оборудованием обратная лопата с ковшом вместимостью 0,65 м3 и применяется для выполнения малообъемных земляных и погрузочных работ на рассредоточенных объектах, удаленных на значительные расстояния. Скорость движения машины составляет до 70 км/ч. Рабочее оборудование смонтировано на поворотной платформе и включает моноблочную стрелу, рукоять, ковш и гидроцилиндры управления. На поворотной платформе установлены: автономная силовая установка экскаваторного оборудования, механизм поворота платформы и кабина оператора. Рама шасси снабжена четырьмя выносными гидроуправляемыми опорами.