- •Министерство образования и науки российской федерации

- •Введение

- •Глава1. История развития науки

- •Около 1450 г. До н. Э. Рисунок в гробнице Решмире

- •Глава 2. Инструментальные материалы

- •2.1 Инструментальные материалы, применяемые для изготовления лезвийного инструмента. Требования предъявляемые к ним

- •2.2 Инструментальные стали

- •2.3 Твердые сплавы

- •2.4 Минералокерамика

- •2.5 Сверхтвердые материалы (стм)

- •2.6 Методы повышения износостойкости инструментов

- •2.7 Сравнительная оценка режущих свойств инструментальных материалов

- •Глава 3 общие сведения о процессах резания

- •3.1 Классификация движений в металлорежущих станках. Схемы обработки резанием

- •3.2 Режим резания и геометрия срезаемого слоя

- •3.3 Элементы и геометрические параметры токарных резцов

- •3.3.1 Геометрические параметры токарного резца и их влияние на процесс резания и на качество обработанной поверхности

- •Глава 4. Физическая сущность процесса резания

- •4.1 Процесс стружкообразования экспериментальные исследования процесса резания

- •4.1.1 Стружкообразование при резании металлов

- •4.1.2 Классификация и виды стружек

- •4.1.3 Усадка стружки

- •Наростообразование при резании металлов

- •4.3 Упрочнение при обработке резанием - наклеп

- •4.4 Понятие о качестве обработки резанием

- •4.4.1 Влияние различных факторов на шероховатость поверхность

- •4.5 Смазочно-охлаждающие технологические среды (сотс)

- •4.6 Тепловые явления в процессе резания

- •Глава 5 силы резания

- •Список литературы

Глава 4. Физическая сущность процесса резания

Резание металлов — сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся рядом физических явлений например, деформированием срезаемого слоя металла.. Физические и химические процессы на поверхностях контактирующих тел весьма многообразны и сложны. Особое значение имеют контактные процессы при резании материалов.

Наиболее сложным контактным процессом является трение. Эти условия трения, редко встречаются при обработке давлением или при работе деталей машин. При снятие стружки происходит деформирование срезаемого слоя металла, а также деформирование и разрушение поверхностных слоев режущего клина.

Процесс резания можно представить следующей схемой. В начальный момент процесса резания, движущийся резец под действием силы Р (рис. 4.1) вдавливается в металл, в срезаемом слое возникают упругие, затем пластические деформации.

Рис. 4.1 - Действие сил при обработке резанием

Срезанный слой металла дополнительно деформируется вследствие трения стружки о переднюю поверхность инструмента. На передней же поверхности инструмента образуются налипы и наросты, изменяющие характер стружкообразования, ухудшающие качество обработанной поверхности и разрушающие режущую часть инструмента.

В контактной области возникает целый ряд поверхностных явлений, таких как адсорбция, адгезия, коррозия, упрочнение и разупрочнение поверхностных слоев, диффузия, эрозия, окисление, охрупчивание и др.

Даже такое беглое перечисление подчеркивает сложное состояние контактирующих поверхностей при работе их в различных средах, разных температурных условиях и при сложных способах нагружения, существующих при резании материалов. В свою очередь, контактные процессы оказывают существенное влияние на характеристики и протекание деформирования и разрушения обрабатываемого материала, вибрации, выделение и распространение теплоты в зоне резания и структурно-фазовые превращения в поверхностных слоях детали. Все эти условия в конечном счете влияют на качество поверхности, точность обработки и производительность труда.

Вскрыть физическую сущность процесса резания установить причины и закономерность явлений, которыми он сопровождается является основной задачей науки о резании металлов.

4.1 Процесс стружкообразования экспериментальные исследования процесса резания

Еще в конце прошлого века при первых систематических исследованиях процессов резания металлов было установлено различие в образовании и внешнем виде стружек, срезанных с заготовок из различных материалов, а также зависимость внешнего вида стружки от скорости резания и толщины срезаемого слоя. Выяснилось, что характер деформации и разрушения в объеме срезаемого слоя металла подчиняется определенным закономерностям и зависит от вида металла и баланса действующей системы механических сил, возникающих в процессе резания.

Первые капитальные научные исследования закономерностей деформации металла в процессе резания и классификация стружек по их внешнему виду были выполнены в конце прошлого и в начале этого веков основоположниками теории резания металлов, русскими учеными И.Л. Тиме, Л.Л. Бриксом, К.А. Зворыкиным, Я.Г. Усачевым. Большой вклад в исследования пластической деформации в процессе стружкообразования внесли русские ученые И.М. Бсспрозванный, А.В. Панкин, А.И. Каширин, В.Д. Кузнецов, С.Ф. Глебов, Л.М. Розенберг, В.А. Кривоухов и многие другие.

Первые исследования закономерностей деформирования металла в процессе стружкообразования были проведены профессором Санкт-Петербургского политехнического института И.А. Тиме и их результаты опубликованы в 1893 г. В качестве объекта исследования был взят свинцовый брусок прямоугольного сечения. Для облегчения наблюдений на гладко отполированной боковой стороне бруска через равные интервалы длиной были нанесены керном метки. На строгальном станке с верхней грани бруска по всей ее ширине резцом, прямолинейное лезвие которого имело главный угол в плане (φ = 90° и угол наклона лезвия λ = 0) срезался слой толщиной а. Резание производилось с малой скоростью. Преодолевая сопротивление металла на пути своего перемещения, лезвие резца пластически деформирует и сдвигает металл в сторону от передней поверхности. О пределах распространения пластической деформации в срезаемом слое И. А. Тиме судил по потускнению полированной боковой стороны свинцового бруска.

И. А. Тиме экспериментально установил, что:

1) пластическая деформация стружкообразования распространяется со скоростью перемещения инструмента вдоль срезаемого слоя и протекает в объеме металла между передней поверхностью резца и граничной линией, отделяющей визуально видимые следы деформации на боковой стороне бруска от металла, сохраняющего первоначальное состояние;

2) внутренние напряжения в деформируемом объеме металла периодически возрастают и достигают значений, при которых очередной сформировавшийся элемент стружки сдвигается по граничной плоскости.

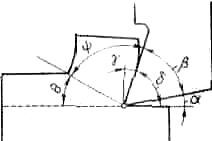

3) плоскость скалывания. Существование прямолинейной границы распространения пластической деформации, визуально наблюдаемой на полированной боковой стороне бруска, представляет собой не только поверхностное явление. Деформация материала срезаемого слоя происходит и в глубине металла. Таким образом, объем металла, подвергающийся пластической деформации, ограничен с одной стороны передней поверхностью лезвия резца, а с другой стороны (в материале бруска) совокупностью параллельных граничных прямых, образующих граничную плоскость. Эту граничную плоскость, представляющую перемещающийся впереди лезвия фронт распространения пластической деформации, по которой периодически сдвигаются или скалываются сформировавшиеся элементы стружки, И. А. Тиме назвал плоскостью скалывания, а образующийся при этом угол - углом действия (рис.4.2), значение которого в экспериментах И. А. Тиме колебалось в пределах Θ = 30... 35°. А. А. Брикс предложил назвать угол Θ углом скалывания.

Рис. 4.2 - Углы скалывания Θ и действия \|/, определяющие положение плоскости скалывания

В более поздних работах по исследованию пластической деформации стружкообразования, проведенных исследователями, вместо термина «угол скалывания» получил распространение термин «угол сдвига». Было также обнаружено, что угол действия \|/ и угол скалывания Θ (угол сдвига) в зависимости от механических свойств обрабатываемого металла, угловых параметров инструментов и режимов резания изменяются в больших пределах, чем указывал И. А. Тиме.