- •1 Содержание

- •3 Технико-экономическое обоснование проекта

- •3.1 Определение типа производства

- •3.2 Служебное назначение и конструкция детали

- •3.3 Отработка конструкции детали на технологичность

- •3.4 Выбор и технико-экономическое обоснование метода получения исходной заготовки

- •4 Технологический раздел

- •4.1 Разработка маршрута обработки корпуса

- •4.2 Выбор режущего инструмента

- •4.3 Анализ точности обработки

- •4.4 Расчет припусков

- •4.5 Расчет режимов резания

- •4.6 Расчет технологической нормы времени

- •5 Конструкторский раздел

- •5.1 Конструирование станочных приспособлений.

- •5.2 Проектирование инструментальных наладок

- •6 Разработка планировки участка

- •7 Безопасность жизнедеятельности

- •7.1 Введение

- •7.2 Санитарно-гигиенические факторы условий труда

- •7.3 Характеристика помещений

- •7.4 Разновидности опасных вредных факторов

- •8 Экология

- •8.1 Введение

- •9 Экономический раздел

- •10 Заключение

- •11 Список использованной литературы

- •Приложения

3 Технико-экономическое обоснование проекта

3.1 Определение типа производства

Тип производства определяется через программу выпуска и трудоемкость изготовления детали.

У нас:

- задана программа выпуска в 20000шт/год;

- режим работы- 2 смены;

- действительный годовой фонд времени работы оборудования Fд=4029 ч

[3, с. 22 ].

Известно, что годовая программа выпуска определяет такт выпуска - промежуток времени между выпуском двух, следующих одна за другой, деталей.

Определяем такт выпуска по формуле

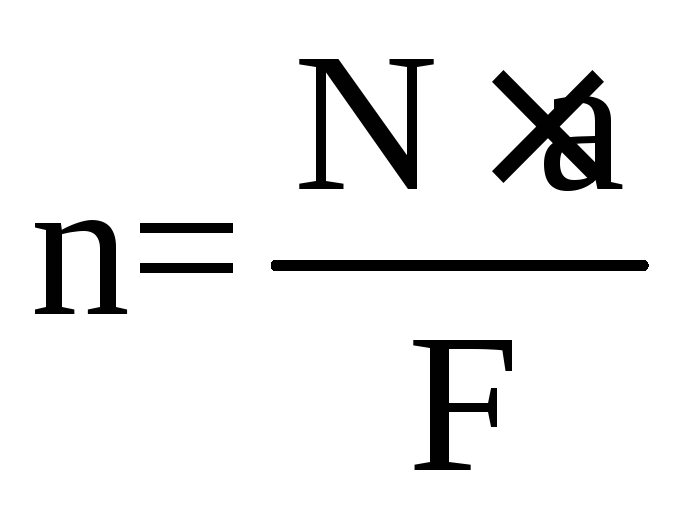

![]() , где

(3.1)

, где

(3.1)

Fд - действительный годовой фонд времени работы оборудования;

N- годовая программа выпуска;

Fд=4029 ч. [3 ]

![]() мин.

мин.

Трудоемкость определяется штучным средним временем действующего или аналогичного технологического процесса:

![]() [3 ],

(3.2)

[3 ],

(3.2)

где![]() -штучное

время i-ой

операции;

-штучное

время i-ой

операции;

n- количество операций (число методов обработки).

Для определения Тшт.ср. воспользуемся приближенными формулами для определения норм времени по обрабатываемой поверхности,

содержащимся в источнике [ 3, с.146].

Штучное время i-ой операции рассчитывается по следующей формуле:

![]() [3 ] , (3.3)

[3 ] , (3.3)

где То – основное технологическое время.

Таблица 3.1. Определение норм времени

|

Наименование операций и переходов |

Размер обработки, выдержать размеры |

Формулы для определения ТО |

ТО |

|

|

мм |

|

мин |

|

000 Заготовительная |

- |

|

- |

|

005Токарная |

D=84L=71,5 D=92L=2 D=50L=66 D=53L=9,5 D=65L=9,5 D=50L=66 |

0.0001*DL |

0,6 0,2 0,33 ΣТО =1,13 |

|

010 Токарная |

D=100L=90 D=80L=36 D=64L=5 D=80L=18 |

0.0001*DL

0,0004*D*L(нарезание резьбы)

|

0,9 0,29 0,03 0,15 ΣТО =1,36 |

|

015 Сверлильная |

D=13L=12

|

0.00052*D*L |

0,35 |

|

020 Фрезерная |

L=112 |

0.006*L*5*2 |

6,72 |

|

025 Сверлильная |

D=15L=13 D=1,5L=10 |

0.00052*D*L 0,0004*D*L |

0,1 0,006 ΣТО =0,106 |

|

030 Сверлильная |

D=5L=10 D=6L=10 |

0.00052*D*L 0,0004*D*L |

0,026 0,024 ΣТО =0,05 |

|

035Сверлильная |

D=26L=10 D=32L=1 |

0.00052*D*L 0.00052*D*L |

0,14 0,01664 ΣТО =0,152 |

Таблица 3.2 Расчёт штучного времени

|

Наименование Операции |

Значение ТО, мин |

Значение к [3, с.147 ] |

Тшт, мин |

|

000 Заготовительная |

- |

- |

|

|

005Токарная |

1,13 |

1,5 |

1,7 |

|

010 Токарная |

1,36 |

1,5 |

2 |

|

015 Сверлильная |

0,35 |

1,41 |

0,49 |

|

020 Фрезерная |

6,72 |

1,51 |

10,1 |

|

025 Сверлильная |

0,106 |

1,41 |

0,15 |

|

030 Сверлильная |

0,05 |

1,41 |

0,07 |

|

035Сверлильная |

0,14 |

1,41 |

0,2 |

|

Итого: |

14,7 | ||

![]() мин.

мин.

Приняты следующие значения коэффициента серийности:

для массового производства kс = 1

для крупносерийного kс = 2 – 10

для среднесерийного kс = 10 – 20

для мелкосерийного kс > 20

Коэффициент серийности определяется по формуле:

![]() (3.4)

(3.4)

![]() мин.

мин.

По ГОСТ 14.004 – 74 Кс =4,6 соответствует крупносерийному производству.

На нашем участке запуск изделий производится партиями с периодичностью запуска 24 дня.

Расчётное количество деталей в партии [3]:

(3.5)

(3.5)

где N = 50000 шт. – годовая программа изделия;

а = 24 дня – периодичность запуска – выпуска изделий;

F = 254 дня – число рабочих дней в году.

![]()

Нам необходимо скорректировать размер партий с учетом удобства планирования и организации производства. Корректировка у нас будет состоять в определении расчетного числа смен на обработку всей партии деталей на основных рабочих местах.

Расчётное число смен на обработку партии детали на участке

,

[3, с.23]

,

[3, с.23]

где

![]() =

1,04 мин – среднее штучно - калькуляционное

время по основным операциям

=

1,04 мин – среднее штучно - калькуляционное

время по основным операциям

![]()

Принятое число смен спр=13(то есть - это то количество смен, за которые обработается 1 партия деталей).

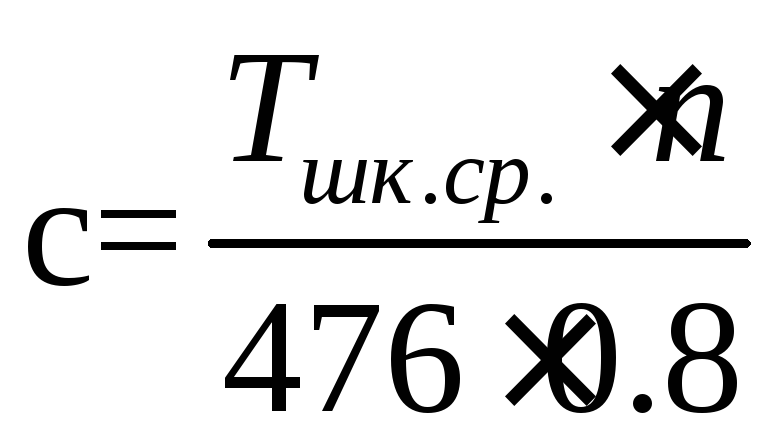

Затем определим число деталей в партии, необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

![]() [3, с. 23],

[3, с. 23],

где 476- действительный фонд времени работы оборудования в смену, мин; 0,8- нормативный коэффициент загрузки станков в серийном производстве.

![]()