- •1 Содержание

- •3 Технико-экономическое обоснование проекта

- •3.1 Определение типа производства

- •3.2 Служебное назначение и конструкция детали

- •3.3 Отработка конструкции детали на технологичность

- •3.4 Выбор и технико-экономическое обоснование метода получения исходной заготовки

- •4 Технологический раздел

- •4.1 Разработка маршрута обработки корпуса

- •4.2 Выбор режущего инструмента

- •4.3 Анализ точности обработки

- •4.4 Расчет припусков

- •4.5 Расчет режимов резания

- •4.6 Расчет технологической нормы времени

- •5 Конструкторский раздел

- •5.1 Конструирование станочных приспособлений.

- •5.2 Проектирование инструментальных наладок

- •6 Разработка планировки участка

- •7 Безопасность жизнедеятельности

- •7.1 Введение

- •7.2 Санитарно-гигиенические факторы условий труда

- •7.3 Характеристика помещений

- •7.4 Разновидности опасных вредных факторов

- •8 Экология

- •8.1 Введение

- •9 Экономический раздел

- •10 Заключение

- •11 Список использованной литературы

- •Приложения

9 Экономический раздел

При реализации дипломного проекта требуются большие затраты, совершенствование уровня экономии (т.е. уменьшение затрат производственных ресурсов на производство готовой продукции), улучшение организации на участке. Для выполнения этих требований инженерно-технические работники должны обладать знаниями и иметь достаточный опыт в сфере оценки экономической эффективности технологического процесса.

Большое внимание необходимо уделить совершенствованию оборудования и средств управления всеми этапами производственного процесса. Необходима грамотная разработка технологического процесса, включающая в себя выбор материала, выбор способа получения заготовки, побора оборудования, режущего инструмента и режимов резания. Проектируемый участок, а с ним и технологический процесс должны обеспечивать выпуск готовых изделий требуемого качества, в необходимом количестве. Кроме того, необходимо добиваться производства качественных деталей в единицу времени при минимальных приведенных затратах.

Итак, итогом экономического обоснования данной работы является определение затрат на изготовление и себестоимости изделия.

9.1Расчет капитальных вложений

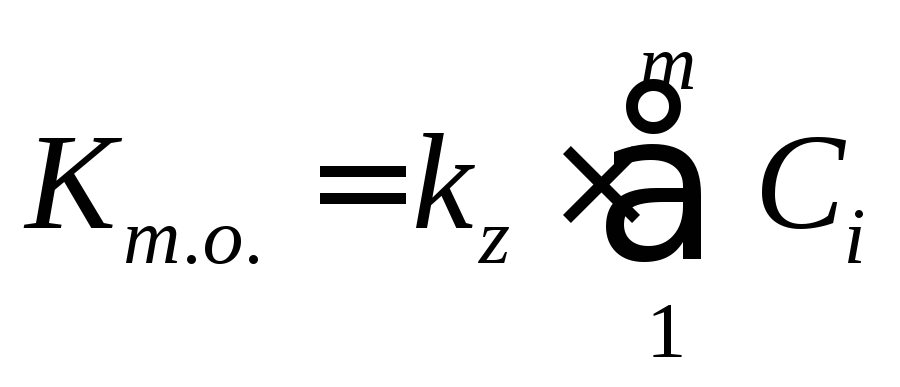

Капиталовложения считаем по формуле :

![]() (9.1.1)

(9.1.1)

где

![]() - стоимость основного технологического

оборудования, руб;

- стоимость основного технологического

оборудования, руб;

Стоимость технологического оборудования

(9.1.2)

(9.1.2)

где

![]() - коэффициент, учитывающий дополнительные

расходы на транспортировку оборудования,

его установку и наладку (

- коэффициент, учитывающий дополнительные

расходы на транспортировку оборудования,

его установку и наладку (![]() );

);

m - количество единиц технологического оборудования;

![]() - оптовая цена

оборудования, руб.

- оптовая цена

оборудования, руб.

Таблица 9.1.1.Цены на оборудование

|

Перечень оборудования |

Марка |

Кол-во |

Стоимость руб. |

Всего |

|

Полуавтомат фрезерно-центровальный |

МР-71М |

1 |

800 000 |

800000 |

|

Полуавтомат токарный многорезцовый |

1Б240П-4К |

2 |

550 000 |

1 100 000 |

|

Полуавтомат резьбофрезерный |

5К63 |

1 |

570 000 |

570 000 |

|

Станок шпоночно-фрезерный |

6Д91 |

2 |

600 000 |

1 200 000 |

|

Полуавтомат токарно-копировальный |

1Н713 |

2 |

300 000 |

600 000 |

|

Станок токарно-винторезный |

16К20Ф3 |

1 |

1 100 000 |

1 100 000 |

|

Станок центрошлифовальный |

МВ119 |

1 |

480 000 |

480 000 |

|

Продолжение таблицы 9.1.1 | ||||

|

Перечень оборудования |

Марка |

Кол-во |

Стоимость руб. |

Всего |

|

Станок круглошлифовальный |

3М151 |

2 |

400 000 |

800 000 |

|

Станок резьбошлифовальный |

5887В |

2 |

700 000 |

1 400 000 |

|

Станок агрегатный |

- |

1 |

800 000 |

800 000 |

|

Станок круглошлифовальный |

3М151А |

2 |

580 000 |

1 160 000 |

|

Итого: |

10 010 000 | |||

Подставив данные таблицы 9.1 в формулу (9.1.2) получим

Кт.о.н.(общ)=1,1∙10 010 000=11 011 000 руб; (с учетом транспортировки)

Общий объем выпуска деталей участка составляет n=50 000 шт., а рассматриваемая партия деталей n=5 000 шт.

В результате технологических расчетов получаем, что средняя годовая трудоемкость изготовления партии деталей n=5000 шт составляет 10% от всего объема деталей, тогда

![]() руб;

руб;

9.2 Расчет технологической себестоимости

9.2.1 Затраты на основные материалы

Затраты на основные материалы определим по формуле:

![]() ,

(9.2.1)

,

(9.2.1)

где Нм - норма расхода на единицу продукции;

Цм - цена материала на единицу веса; (1т=25 000 руб)

Но - отходы на единицу продукции;

Цо - цена отходов на единицу веса. (1т =4 000 руб)

Нм = 2,47кг; Цм = 25 кг/руб; Но =2,47-1,9= 0,57 кг; Цо = 4 кг/руб.

См=2,47∙25-0,57 ∙4 =59,47 руб.

9.2.2 Затраты на технологическую энергию

Затраты на технологическую энергию определяем по формуле:

![]() (9.2.2)

(9.2.2)

где

![]() -

норма расхода энергии на изготовление

одной детали

-

норма расхода энергии на изготовление

одной детали

Цэ - цена 1 кВт∙ч в руб. Цэ=2,89 руб/кВт∙ч

![]()

где Р - установленная мощность электродвигателя, кВт;

К - коэффициент загрузки по мощности;

М – сменная производительность оборудования; М=168 дет/см.

Значение коэффициента для данной детали рассчитаем ниже. Для начала заполним таблицу 9.2.2.1

Таблица 9.2.2.1

-

№ операции

Наименование операции

К

Р

Сэ

015

Фрезерно-центровальная

0,6

4,5

0,19

020

Токарная

0,6

15

0,62

025

Токарная

0,64

15

0,7

030

Резьбофрезерная

0,6

1,5

0,14

040

Шпоночно-фрезерная

0,72

2,2

0,12

045

Шпоночно-фрезерная

0,7

2,2

0,12

050

Токарная

0,64

17

0,79

055

Токарная

0,64

17

0,79

060

Резьбонарезная

0,8

7,5

0,8

070

Центрошлифовальная

0,74

2,5

0,17

075

Круглошлифовальная

0,6

10

0,4

080

Круглошлифовальная

0,6

10

0,4

085

Резьбошлифовальная

0,78

5,5

0,36

090

Агрегатная

0,79

4,5

0,35

095

Круглошлифовальная

0,6

10

0,4

100

Круглошлифовальная

0,6

10

0,4

105

Резьбошлифовальная

0,78

5,5

0,36

![]() руб.

руб.

9.2.3 Затраты на зарплату основных производственных рабочих

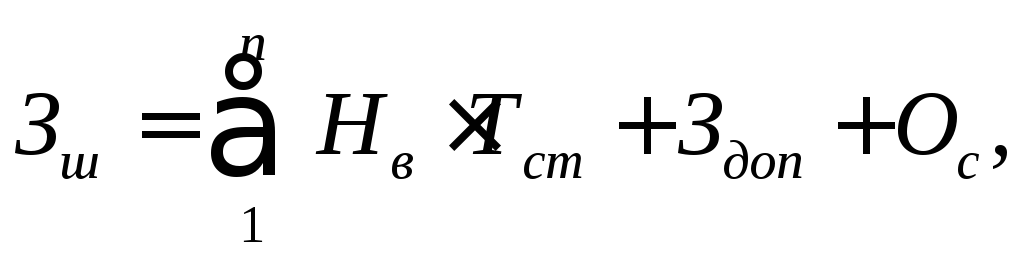

Затраты на зарплату основных производственных рабочих определяем по формуле :

(9.2.3)

(9.2.3)

где n - количество операций технологического процесса;

Нв - норма штучного времени на операцию,

Тст - часовая тарифная ставка с доплатами;

Здоп - дополнительная заработная плата 20% от Зосн

Ос

- единый социальный налог 26,5%

![]()

Результаты сводим в таблицу 8.2.3.1

Таблица 9.2.3.1 Расчет заработной платы

|

Перечень операций |

Часовая тарифная ставка, руб. |

Норма времени, час |

Расход зарплаты руб/шт |

|

Фрезерно-центровальная |

57,20 |

0,01793 |

1,03 |

|

Токарная |

57,20 |

0,01775 |

1,01 |

|

Токарная |

57,20 |

0,0208 |

1,2 |

|

Резьбофрезерная |

57,20 |

0,04118 |

2,36 |

|

Шпоночно-фрезерная |

57,20 |

0,0254 |

1,5 |

|

Шпоночно-фрезерная |

57,20 |

0,0225 |

1,3 |

|

Токарная |

57,20 |

0,02 |

1,2 |

|

Токарная |

57,20 |

0,021 |

1,2 |

|

Резьбонарезная |

57,20 |

0,048 |

2,8 |

|

Центрошлифовальная |

57,20 |

0,031 |

1,8 |

|

Круглошлифовальная |

57,20 |

0,017 |

1,0 |

|

Круглошлифовальная |

57,20 |

0,017 |

1,02 |

|

Резьбошлифовальная |

57,20 |

0,03 |

1,7 |

|

Агрегатная |

57,20 |

0,034 |

2,0 |

|

Круглошлифовальная |

57,20 |

0,017 |

1,0 |

|

Круглошлифовальная |

57,20 |

0,017 |

1,0 |

|

Резьбошлифовальная |

57,20 |

0,03 |

1,7 |

|

Итого: |

|

|

24,82 |

Зш=24,82+ 0,2∙24,82+ 0,265∙(24,82+ 4,964) =37,68 руб

Таблица 9.2.3.2 Амортизационные отчисления

|

Перечень оборудования |

Марка |

Кол-во, шт. |

Стоимость, руб |

Срок службы |

Амортиза-ция годовая, руб |

|

Полуавтомат фрезерно-центровальный |

МР-71М |

1 |

800 000 |

10 |

80 000 |

|

Полуавтомат токарный многорезцовый |

1Б240П-4К |

2 |

1 100 000 |

10 |

110 000 |

|

Полуавтомат резьбофрезер-ный |

5К63 |

1 |

570 000 |

10 |

57 000 |

|

Станок шпоночно-фрезерный |

6Д91 |

2 |

1 200 000 |

10 |

120 000 |

|

Полуавтомат токарно-копировальный |

1Н713 |

2 |

600 000 |

10 |

60 000 |

|

Станок токарно-винторезный |

16К20Ф3 |

1 |

1 100 000 |

10 |

110 000 |

|

Станок центрошлифо-вальный |

МВ119 |

1 |

480 000 |

10 |

48 000 |

|

Станок круглошлифо-вальный |

3М151 |

2 |

800 000 |

10 |

80 000 |

|

Станок резьбошлифо-вальный |

5887В |

2 |

1 400 000 |

10 |

140 000 |

|

Станок агрегатный |

- |

1 |

800 000 |

10 |

80 000 |

|

Станок круглошлифо-вальный |

3М151А |

2 |

1 160 000 |

10 |

116 000 |

Годовая суммарная амортизация рассчитывается по формуле:

![]() (9.2.4)

(9.2.4)

где А - стоимость оборудования;

На - норма амортизации.

Норму амортизации находим по формуле:

(9.2.5)

(9.2.5)

где, Си - срок полезного использования, лет;

Произведём расчёт, на полуавтомат фрезерно-центровальный.

Тогда из формулы 9.2.5 следует :

![]()

Произведём все необходимые расчёты для всех станков технологического процесса.

Тогда из формулы 9.2.4 следует :

PaΣ=800 000∙0,1=80 000руб.

С учётом, что общий объем выпуска деталей участка составляет

n=50 000 шт. амортизация на 1 шт. будет составлять:

PaΣ=80 000/50 000=1,6 руб.

Расчёт амортизации на 1 шт. с учётом всех операций технологического процесса:

Pa=ΣPΣ/50 000=1 001 000/50 000=20,02 руб.

9.2.4 Затраты на ремонт и содержание оборудования

Затраты на ремонт и содержание оборудования составляют 15% от балансовой стоимости оборудования и находятся по формуле:

![]() (9.2.6)

(9.2.6)

где НР - годовая норма отчислений на ремонт и содержание.

Зс=0,15∙10 010 000=1 501 500 руб.

Тогда затраты на ремонт и содержание оборудования, приходящиеся на 1 шт., для технологических процессов будут определяться

ЗС.шт.=ЗС/50 000=1 501 500/50 000=30,03 руб.

9.2.5 Накладные расходы

Накладные расходы определяем по формуле:

![]() (9.2.7)

(9.2.7)

Цр=160%∙24,82/100%=39,7 руб.

Таблица 9.2.5 Расчет себестоимости

|

Составляющие себестоимости |

Величина руб/дет. |

|

Основные материалы |

59,47 |

|

Технологическая энергия |

7,11 |

|

Зарплата раб. |

37,68 |

|

Амортизационные отчисления |

20,02 |

|

Ремонт и содержания оборудования |

30,03 |

|

Накладные расходы |

39,7 |

|

Итого |

194,01 |