- •Лекция 3: Расчет основных параметров ремонтно-обслуживающего предприятия.

- •1. Составление производственной программы и распределение общей трудоемкости по видам работ

- •2. Построение графика загрузки ремонтной мастерской

- •3. Режим работы мастерской и методы определения фондов времени

- •4. Построение графика ремонтного цикла. Определение продолжительности и фронта ремонта машин

- •5. Методы расчета числа рабочих мест, рабочих, оборудования и производственных площадей

4. Построение графика ремонтного цикла. Определение продолжительности и фронта ремонта машин

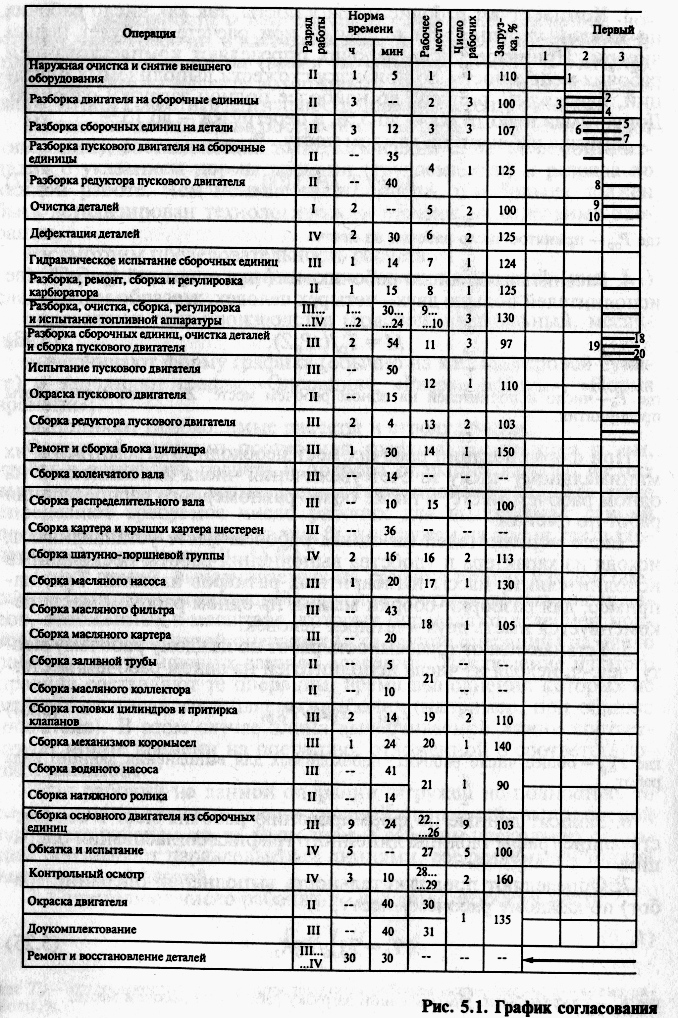

Для расчета основных параметров производственного процесса строят линейный график согласования операций. Он относится к разряду планировочных графиков и служит одним из важнейших средств производственного планирования. Этот график показывает последовательность и длительность выполнения операций, потребное число рабочих и дает возможность определить длительность производственного цикла (время нахождения объекта в ремонте). При этом можно выявить возможность параллельного выполнения работ, чтобы сократить длительность производственного цикла.

Исходные данные для построения графика — перечень работ (операций), составляющих технологический процесс ремонта изделия с указанием нормы времени (трудоемкости) и разряда по каждой работе. Чем меньше такт ремонта, тем больше должен быть детализирован технологический процесс на отдельные операции.

Рассмотрим последовательность расчета.

1. Строят на листе график согласования операций следующим образом:

определяют такт производства (годовой, квартальный, месячный);

вычерчивают форму графика (обычно на миллиметровой бумаге) и заполняют графы: «Операция», «Разряд работы», «Норма времени»;

выполняют необходимые расчеты и строят график.

Основной принцип построения графика заключается в том, чтобы в результате расчета и подбора операций каждую из них выполняли точно за время, равное такту производства. Для этого определяют требуемое число рабочих для выполнения данной операции, чтобы каждый из них был загружен на время такта (допустимая перегрузка 10... 15 %).

Длина линий, вычерчиваемых на графике против каждой операции (или группы операций), должна соответствовать числу часов, отложенных в масштабе, которые определяют делением нормы времени по данной операции (или группе операций) на число рабочих, выполняющих данную операцию. Исключение из этого правила составляют те операции, время выполнения которых не зависит от числа закрепляемых рабочих (например, при обкатке двигателя). В этом случае длина вычерчиваемой линии соответствует норме времени на операцию, отложенной в соответствующем масштабе.

Если рабочий на данной операции загружен не полностью, то ее дополняют технологически сходной операцией, выполняемой на том же рабочем месте. Выполнение рабочим нескольких операций обозначают параллельными линиями, соединяемыми тонкой вертикальной чертой.

2. Определяют число рабочих по каждому рабочему месту:

Pp=Tp/t,

где Гр — трудоемкость работ на определенном рабочем месте, чел.-ч; г — время работы, ч.

3. Комплектуют рабочие места в посты, так как число рабочих по каждой укрупненной операции при расчете не будет целым числом. Принятое число рабочих определяют комплектованием рабочих мест в посты по признаку схожести выполняемых операций, близких по разряду, до наиболее полной загрузки рабочего. Допустимая недогрузка — до 5 %, а перегрузка — до 15 %.

Загрузка рабочего на каждом посту, %,

Зр = (Тр//Рпр)100,

где Рпр — принятое число рабочих на посту.

4. Рассчитывают число рабочих мест для операций (работ), где исполнителей больше двух—четырех человек, т. е.

M=Tp/(tP0Z),

где P0-число исполнителей на одном рабочем месте; Z — число смен работы предприятия.

При формировании рабочих мест необходимо стремиться к их минимальному числу за счет увеличения числа исполнителей на одном рабочем месте, а также более равномерного распределения работ по сменам.

Число исполнителей на одном рабочем месте устанавливают, исходя из характера и удобства выполнения работы несколькими исполнителями, массы и габаритных размеров изделий. Так, например, для разборки-сборки машин на одном рабочем месте рекомендуется иметь двух—четырех человек.

5. Устанавливают трудоемкость работ по каждому рабочему месту, чел.-ч, исходя из числа исполнителей на одном рабочем месте:

Тр.м= ТРРо/Ро.р

где Ро.р — общее число рабочих, необходимых для выполнения данного вида работ.

Заносят данные по формированию рабочих мест в соответствующие графы таблицы линейного графика согласования операций.

Определяют продолжительность выполнения операций (работ) по каждому рабочему месту, ч,

Тi= Трм/Р0К3,

где К3— коэффициент, учитывающий загрузку рабочих на рабочем месте.

8. Откладывают на графике продолжительность каждой операции в принятом масштабе в виде отрезков, около которых указывают цифрой номер рабочего, выполняющего данную работу.

При наличии нескольких исполнителей на одном рабочем месте продолжительность выполняемой работы изображают параллельными отрезками, число которых равно числу исполнителей. При недостаточной загрузке рабочего работой одного вида и дозагрузке его работой другого вида связь между указанными работами на графике показывают вертикальной пунктирной линией. Если предусматривают несколько одинаковых рабочих мест, то продолжительность выполнения операции на первом рабочем месте показывают сплошной линией, а на последующих — пунктирной.

Для уменьшения длительности производственного цикла целесообразно большее число работ выполнять параллельно с учетом технических возможностей. Так, например, ремонтировать сборочные единицы и восстанавливать отдельные детали надо только после дефектации. Нельзя собирать двигатель и задний мост, не закончив их ремонт, и т. д.

Отрезки на графике, определяющие виды работ, должны соответствовать технологическому времени. Окончательную сборку машины планируют так, чтобы оставалось время на установку двигателя.

9. Определяют по графику длительность цикла, отражающего только технологическое время tтех. Общая длительность цикла tц производства с учетом времени на контроль, транспортирование, комплектование перед сборкой и межоперационное время составит tц = (1,10...1,15)tтех

10. Рассчитывают фронт ремонта изделия:

fрем = tц /Тр

где tц — общая длительность цикла, ч; Тр — такт ремонта, ч.

При сокращении длительности производственного цикла можно уменьшить фронт ремонта изделия и, следовательно, снизить затраты на содержание фондов, т.е . накладные расходы.

11. Вычисляют пропускную способность предприятия, т.е. число изделий, которое может быть отремонтировано за определенный промежуток времени:

Nпр= fрем ФдZ,

где Z— число смен.

12. Сравнивают подсчитанную пропускную способность peмонтного предприятия за планируемый период Nnp с заданной

программой ремонта N и определяют коэффициент загрузки

K3.n = N/Nnp.

Если К3 п = 1, то предприятие загружено на полную мощность.