- •Расчет и проектирование нагревательных устройств

- •Содержание

- •Расчёт и проектирование пламенных печей.

- •1. 1 Исходные данные для расчёта.

- •1. 2 Последовательность разработки конструкции печи.

- •1.3 Общая классификация пламенных нагревательных печей.

- •1.4 Определение площади пода, высоты свода и основных размеров печи.

- •1.5 Расчёт несущих элементов нагревательных устройств.

- •1.5.1 Фундамент

- •1.5.2 Каркас печи

- •1.5.3 Кирпичная кладка

- •1.6 Разработка эскизного проекта печи.

- •1.7 Составление уравнения теплового баланса и определение расхода топлива.

- •1.8 Проектирование топливосжигающих устройств

- •1.8.1 Пламенные газовые горелки

- •1.8.2. Беспламенные газовые горелки

- •1.8.3. Панельные горелки и радиантные трубы.

- •1.8.4 Форсунки для сжигания мазута

- •2. Проектирование электрических печей.

- •2.1. Проектирование печи сопротивления и выбор электронагревателей.

- •2.2 Расчет электропечей сопротивления.

- •2.2.1 Уравнение теплового баланса

- •2.2.2. Расчет электронагревателей.

- •2.3. Проектирование индукционных установок. Расчёт индукторов.

- •2.3.1 Определение геометрических размеров и тепловой мощности индуктора

- •2.4 Выбор температурного интервала нагрева под пластическую деформацию

- •3. Теплообменные аппараты.

- •Справочные материалы

1.5 Расчёт несущих элементов нагревательных устройств.

Несущие элементы нагревательных печей воспринимают нагрузки от веса кладки, свода, нагреваемых заготовок и нагрузки, возникающие от теплового расширения при нагреве. К основным несущим элементам можно отнести: фундамент и каркас печей.

1.5.1 Фундамент

Фундаменты воспринимают и равномерно распределяют нагрузку от печей на грунт. В пределах цеха грунт, как правило, насыпной. Он выдерживает нагрузку до 6—7 Н/см2.

Фундамент может быть спроектирован в виде плиты с габаритными размерами, которые немного больше наружных габаритных размеров печи в плане. Для нагревательных печей с площадью пода до 10—15 м2 толщина бетонной фундаментной плиты принимаается равной 200—300 мм, а для печей с площадью пода более 15 м2 - 500 мм.

В фундаменте при заделке в него нижних концов стоек металлического каркаса печи, помимо усилий от массы печи возникают горизонтальные разрывающие усилия. В этом случае толщина фундамента должна быть больше: 400—500 мм при ширине печей до 3 м.

Печи с площадью пода до 2—4 м2 устанавливают непосредственно на бетонный пол цеха, толщиной 100—200 мм.

Фундаменты печей заливают бетоном марки 50, 70, 90 и 110 или выкладывают камнем. Швы между камнями заливают бетоном. В этом случае фундамент называют бутобетонным. Для крупных печей с большой массой кладки и садки металла фундамент может быть комбинированным: низ из бутобетона, а верх из бетона.

1.5.2 Каркас печи

Огнеупорная кладка нагревательных печей недостаточно прочна, вследствие чего из-за температурных расширений и под действием силы тяжести может разрушаться. Для повышения ее прочности применяют металлические каркасы двух типов: жесткие и каркасы-кожухи. Каркас печи используют также для монтажа рам окон, механизмов подъема заслонок, горелок или форсунок, механизмов для перемещения изделий.

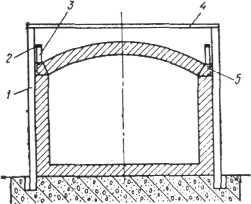

На рис.3 показаны основные элементы жесткого каркаса. Вертикальные стойки 1и 3 внизу заделывают в клюзы, а вверху их соединяют продольными и поперечными связями 2 и 4. Распорное усилие свода передается на пятовую балку 5, а затем и на стойки. Распорное усилие возникает в результате воздействия силы тяжести и температурного расширения свода. Для изготовления элементов каркаса применяют стандартные стальные профили. Продольные и поперечные связи рекомендуется изготавливать из стальных уголков или полос. Вертикальные стойки каркасов – из уголков, одиночных или спаренных двутавров и швеллеров, в зависимости от величины распорного усилия. В отдельных случаях для придания каркасу дополнительной жесткости боковые стойки по длине печи скрепляют швеллерами.

Рисунок 3. Схема каркаса

1,3 – вертикальные стойки, 2- продольная связь, 4- поперечная связь, 5- пятовая балка

Стойки передних стенок кузнечных печей, расположенных между рабочими окнами, подвержены сильному нагреву и быстро выходят из строя. Применение литых или кованых стоек взамен стоек из профильного проката увеличивает в несколько раз срок их службы.

а) б) в)

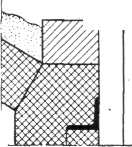

Рисунок 4. Схемы пятовых балок

Пятовые балки для малых печей с небольшой шириной рабочего пространства рекомендуется изготавливать из одного уголка (рис. 2, а), для печей с большей шириной рабочего пространства — из двух уголков (рис. 2, б) или из двух швеллеров (рис 2, в).

Каркасы-кожухи — это жесткие каркасы, обшитые листовым металлом, прикрывающим наружную сторону кладки. Их рекомендуется использовать для шахтных печей и печей, работающих с контролируемыми атмосферами, а также для ванн при нагреве заготовок в жидких средах.

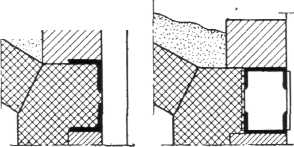

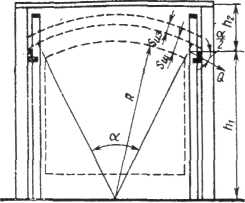

При проектировании каркаса печи (см. рис.5) по моментам сопротивления определяют поперечные сечения пятовых балок, связей и стоек.

Рисунок 5. Расчётная схема каркаса

Исходной величиной для определения моментов сопротивлений является распорное усилие θ в Н:

(9)

где α – угол раскрытия свода; р ш —плотность шамота,

p= 1900 кг/м3; l —расстояние между поперечными стойками, Sпр- толщина свода, м., Rпр – приведенный радиус свода, м.

где S ш — толщина шамотного кирпича, из которого выложен свод печи, м; R — внутренний радиус свода, м; Sиз — толщина изоляции свода, м.

Момент сопротивления пятовой балки в см:

(10)

(10)

где 1,33—коэффициент, учитывающий вероятность выхода из строя какой-либо тяги; 1 — расстояние между стойками, см; 16 000 — допускаемое напряжение, Н/см2

Сечение связи см2:

где h, —расстояние от уровня заделки стойки в клюз до пятовой балки, м; h2 — расстояние от пятовой балки до верхней связи, м. (см. рис 3.)

Момент сопротивления W стойки в см3: