- •1.Область применения металлических конструкций

- •1 Область применения и особенности мк

- •2.Достоинства и недостатки стальных металлоконструкций.

- •Достоинства, недостатки металлических конструкций

- •Легкость

- •Непроницаемость

- •Индустриальность

- •Ремонтопригодность

- •3.Организация проектирования мк

- •4. Общая характеристика сталей

- •7. Химический состав стали

- •8. Работа стали при растяжении

- •11. Преимущества сварки

- •12. Классификация сварных соединений и швов

- •13.Расчет стыковых сварных швов

- •14.Расчет угловых сварных швов

- •15.Конструктивные требования к сварным швам

- •18.19. Работа и расчет соединений на высокопрочных болтах.

12. Классификация сварных соединений и швов

«+»

1.экономия ме за счет снижения массы конструкции. 2.снижение трудоемкости изготовления конструкции. 3.обладает гермитичностью,что важно для конструкций резервуаров трубопроводов. 4.прочность

«-» высокая энергоемкость.

Соединения в металлических конструкциях необходимы для изготовления конструктивных элементов из отдельных сортаментных профилей (заводские соединения) или при укрупнительной сборке и монтаже конструкций на площадке (монтажные соединения).

Элементы стальных конструкций соединяют в основном (свыше 90% стальных конструкций) электродуговой сваркой: автоматической, полуавтоматической или ручной.

Сварные швы соединений подразделяются:

по форме шва

стыковые

угловые

по виду сварных соединений

встык

с накладками

внахлест

втавр

по месту выполнения

заводские

монтажные

13.Расчет стыковых сварных швов

Хорошо сваренные встык соединения имеют весьма небольшую концентрацию напряжений у начала наплава шва, поэтому прочность таких соединений при растяжении или сжатии в первую очередь зависит от прочностных характеристик основного металла и металла шва.

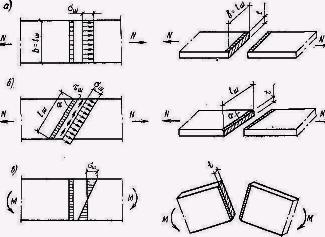

В

стыковом шве при действии на него

центрально-приложенной силы N распределение

напряжений по длине шва принимается

равномерным, рабочая толщина шва

принимается равной меньшей из толщин

соединяемых элементов. Поэтому напряжение

в шве, расположенном перпендикулярно

оси элемента (рис.а),

определяется

по формуле

где N-расчетное

усилие; t-рабочая

толщина шва - наименьшая толщина

соединяемых элементов; lШ-

расчетная длина шва, равная его полной

длине, если начало и конец шва выведены

за пределы стыка, в ином случае lШ=l-2t,

где l-

фактическая длина шва; Rсв-

расчетное сопротивление сварного

стыкового соединения сжатию или

растяжению, γ- коэф условий работы

элемента.

где N-расчетное

усилие; t-рабочая

толщина шва - наименьшая толщина

соединяемых элементов; lШ-

расчетная длина шва, равная его полной

длине, если начало и конец шва выведены

за пределы стыка, в ином случае lШ=l-2t,

где l-

фактическая длина шва; Rсв-

расчетное сопротивление сварного

стыкового соединения сжатию или

растяжению, γ- коэф условий работы

элемента.

Расчетное сопротивление стыкового соединения, выполненного автоматической, полуавтоматической или ручной сваркой материалами, принимается: при сжатии соединения независимо от методов контроля Rcп=R; при растяжении (осевом или при изгибе) соединения, проверенного физическими методами контроля, Rcв= R. при растяжении соединения, не проверенного физическими методами контроля, Rсв = 0, 85R; при сдвиге соединения Rсвср=Rcр, где R и Rcр -расчетные сопротивления основного металла.

Если расчетное сопротивление сварки в стыковом соединении RCD меньше расчетного сопротивления основного металла и в стыкуемом элементе действующие напряжения превышают RC1, то для увеличения длины шва его делают косым (рис. б). Косые швы с наклоном реза tg α =2:1, как правило, равнопрочны с основным металлом и не требуют проверки.

В отдельных случаях, когда необходимо снизить напряжение, например при вибрационной нагрузке, приходится рассчитывать и косые швы. Разложив Действующее усилие на направление, перпендикулярное оси шва, и вдоль шва, находим напряжения:

перпендикулярно

шву ;

;

вдоль

шва

,

где

,

где

-

расчетная длина косого шва.

-

расчетная длина косого шва.

При

действии изгибающего момента на

соединение (рис. в) напряжения в шве

где

где

- момент сопротивления шва.

- момент сопротивления шва.

Сварные

соединения встык, работающие одновременно

на нормальные напряжения и срез, проверяют

по формуле

где σш.х

и

σш.у

- нормальные напряжения в сварном

соединении по двум взаимно перпендикулярным

направлениям; σш.ху

- напряжение в сварном соединении от

среза.

где σш.х

и

σш.у

- нормальные напряжения в сварном

соединении по двум взаимно перпендикулярным

направлениям; σш.ху

- напряжение в сварном соединении от

среза.