- •Введение

- •1 Определение и основные понятия хтс

- •2 Классификация химико-технологических систем

- •Свойства химико-технологических систем

- •Технологические операторы хтс

- •Классификация технологических связей хтс

- •Оценка качества функционирования хтс

- •1.1 Описание технологического процесса

- •1.2 Описание технологической схемы

- •2.1 Описание технологического процесса

- •2.2 Описание технологической схемы

- •3.1 Описание технологического процесса

- •3.2Описание технологической схемы

- •3.3 Отмывка углеводородов от ацетона и отгонка ацетона от промывных вод

- •4.1 Описание технологического процесса

- •4.2 Описание технологической схемы

- •5.1 Описание технологического процесса

- •5.2 Описание технологической схемы

- •Описание технологического процесса

- •1.2 Описание технологической схемы

- •Описание технологического процесса

- •2.2 Описание технологической схемы

- •3.1 Описание технологического процесса

- •3.2 Описание технологической схемы

- •4.1 Описание технологического процесса

- •Описание технологической схемы дегидрирования

- •4.3 Дегидрирование изоамиленов на железноокисном катализаторе к-24и

- •5.1 Описание технологического процесса

- •6.1 Описание технологического процесса

- •6.2 Описание технологической схемы

- •7. 1 Описание технологического процесса

- •7. 2 Описание технологической схемы

Описание технологического процесса

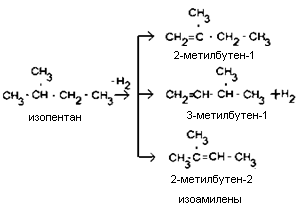

Д![]() егидрирование

изопентана в изоамилены является

равновесной реакцией

егидрирование

изопентана в изоамилены является

равновесной реакцией

или

Преимущественно образуется 2-метилбутен-2. Все три изомера далее дегидрируются в изопрен.

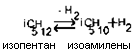

Параллельно основной реакции протекает реакция дегидрирования нормального пентана

![]()

или

и происходит частичное превращение изоамиленов в изопрен

Дегидрирование изопентана сопровождается рядом побочных процессов:

-крекинг с образованием легких углеводородов С1-С4, тяжелых (фракция С6 и выше), СО2, СО, Н2 и кокса;

-изомеризация изопентана и изоамиленов с получением соответствующих углеводородов С5 нормального строения;

-циклизация и дегидрогенизация с образованием циклопентана и циклопентадиена.

Реакция дегидрирования изопентана протекает в реакторе с псевдоожиженным («кипящим») слоем катализатора.

Образовавшийся в ходе процесса дегидрирования кокс откладывается на катализатор, закрывая его активные центры, в результате чего катализатор теряет активность. Для восстановления активных свойств катализатора проводят его регенерацию.

В процессе регенерации происходит:

выжиг кокса с поверхности катализатора кислородом воздуха

окисление трехвалентного окисла металла, входящего

в состав катализатора, до шестивалентного

Сr2О3 + 1,5О2 = 2СrО3.

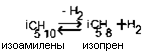

В десорбере регенератора происходит восстановление шестивалентного окисла металла до трехвалентного

![]()

Технологический процесс дегидрирования изопентана включает следующие стадии:

испарение изопентановой фракции;

перегрев паров изопентановой фракции;

дегидрирование изопентана в псевдоожиженном («кипящем») слое пылевидного катализатора;

охлаждение и очистка контактного газа от катализаторной пыли;

регенерация катализатора;

охлаждение и очистка дымовых газов от катализаторной пыли;

охлаждение и осветление циркулирующей воды от частиц катализатора.

В общем виде процесс дегидрирования изопентана можно описать следующим образом:

свежий изопентан со склада и изопентан – рецикл поступают в испаритель 2, затем в печь 3 и далее в реактор 4, где происходит дегидрирование в «кипящем» слое алюмохромового катализатора ИМ-2201.

Контактный газ из реактора 4 поступает на охлаждение в котел-утилизатор 6, далее в скруббер 2, где охлаждается и очищается от катализаторной пыли. Из скруббера контактный газ через сепаратор 12 направляется на выделение изопентан – изоамиленовой фракции.

Регенерация отработанного катализатора осуществляется в аппарате 5.

1.2 Описание технологической схемы

Сырье (смесь свежей и возвратной изопентановой фракции) через сепаратор 1 поступает в межтрубное пространство испарителя 2, обогреваемого паром (давление 0,6 МПа) либо горячей водой. Пары изопентана после сепаратора 1, в котором происходит отделение капель жидкости, с температурой 80…120оС и давлением не более 0,8 МПа поступают в закалочный змеевик реактора 4, где перегреваются до температуры 200…250оС за счет тепла контактного газа. Далее пары изопентана перегреваются в сырьевом змеевике трубчатой печи 3 до температуры 400…520оС и поступают в газораспределительное устройство реактора 4 под «кипящий» слой катализатора. Реакция дегидрирования изопентана эндотермична, т.е. протекает с поглощением тепла. Теплота, необходимая для реакции, подводится горячим регенерированным катализатором, циркулирующим в системе реактор-регенератор, расположенными на одном уровне.

Реактор 4 секционирован 12 решетками провального типа. Для первичной очистки контактного газа от катализаторной пыли в реакторе установлены шесть параллельно работающих групп циклонов, по два последовательно включенных циклона в группе. Для предотвращения побочных реакций, а также для исключения пережога изопентана в верхней части реактора над секционирующими решетками установлен закалочный змеевик, который снижает температуру контактного газа в верхней части реактора до 400…490оС.

Контактный газ из реактора 4, пройдя через циклоны для улавливания основного количества катализаторной пыли, направляется на охлаждение в трубное пространство котла-утилизатора 6. За счет тепла контактного газа в котле-утилизаторе вырабатывается пар, поступающий в общий коллектор пара.

Из котла-утилизатора 6 контактный газ с температурой 250оС поступает в скруббер 7 для охлаждения и очистки от катализаторной пыли. Скруббер разделен глухой тарелкой на две части: в верхнюю часть насосом 8 через трубное пространство холодильника 11 непрерывно подается осветленная циркуляционная вода с температурой 35оС; циркуляция воды в нижней части осуществляется насосом 9. В нижней части скруббера накапливается катализаторная пыль, поэтому часть воды (в количестве 8…10% от циркулирующей) насосом 10 постоянно выводится на осветление в отстойник 12. Отстоявшаяся от шлама вода и углеводороды переливаются в специальный ковш, откуда углеводороды стекают в емкость 13, а вода – в емкость 14. Осветленная вода из емкости 14 насосом 15 возвращается в скруббер 7. Шлам из нижней части отстойника 12 после дополнительного отстоя в емкости 16 сливается в автобойлер.

Контактный газ из скруббера 7 поступает в сепаратор 17, где частично отделяется унесенная газом вода. Из сепаратора контактный газ с температурой 44…55оС направляется на выделение изопентан-изоамиленовой фракции в цех И-3. Конденсат, накопившийся в сепараторе 17, периодически сливается в отстойник 18, откуда после разделения углеводородный слой откачивается в цех И-3, водный – в скруббер 7.

Отработанный катализатор из реактора 4 по транспортной линии азотом или воздухом подается в регенератор 5, секционированный шестью провальными решетками. Для улавливания катализаторной пыли, увлеченной дымовыми газами, в верхней части регенератора установлены четыре группы циклонов, по три последовательно включенных в группу. В нижней части регенератора предусмотрен восстановительный стакан. В верхнюю часть восстановительного стакана подается природный газ для восстановления шестивалентного хрома в трехвалентный; в нижнюю часть – азот для отдувки из катализатора продуктов восстановления.

Катализатор регенерируется воздухом в «кипящем» слое при температуре не выше 650оС. Воздух на регенерацию нагнетается воздуходувкой 19 (или компрессором).

Регенерированный катализатор поступает в испарной стояк. Для транспортирования в реактор 4 регенерированного катализатора в нисходящую и восходящую ветви транспортной линии подается азот (или топливный газ) в постоянном количестве. Газы регенерации (дымовые газы), пройдя циклоны в верхней части регенератора, поступают в трубное пространство последовательно работающих котлов–утилизаторов 20 и 20а на охлаждение. За счет тепла дымовых газов в котлах – утилизаторах вырабатывается пар, который, проходя через конвекционный змеевик печи 3, направляется в коллектор пара. Питание котлов-утилизаторов ведется насосом 21 из емкости 22. Конденсат из котлов-утилизаторов после охлаждения промышленной водой сливается в канализацию.

Дымовые газы после котла–утилизатора 20а направляются для очистки от пыли в электрофильтр 23. Катализаторная пыль, осевшая в электрофильтре, направляется в бункер 24 и вывозится на полигон. Очищенный от катализаторной пыли газ выбрасывается в атмосферу.

Б2. 2 Выделение изопентан-изоамиленовой фракции

из контактного газа дегидрирования изопентана