- •Глава 1. Основные термины и понятия метрологии

- •1.1. Физические свойства, величины

- •1.3. Международная система единиц (система си)

- •Глава 2. Основы техники измерений параметров технических систем

- •2.1. Модель измерения и основные постулаты метрологии

- •2.2. Виды и метолы измерений

- •2.3. Погрешности измерений

- •2.6. Оценка неисключенной составляющей систематической погрешности измерений

- •2.11. Суммирование погрешностей

- •Глава 3. Нормирование метрологических характеристик средств измерений

- •3.3. Классы точности средств измерений

- •Глава 4. Метрологическая надежность средств измерений

- •4.1. Основные понятия теории метрологической надежности

- •4.2. Изменение метрологических характеристик си в процессе эксплуатации

- •4.3. Математические модели изменения во времени погрешности средств измерений

- •4.3.1. Линейная модель изменения погрешности

- •4.3.2. Экспоненциальная модель изменения погрешности

- •4.4. Метрологическая надежность и межповерочные интервалы

- •Глава 5. Средства и методы измерений

- •5.1. Элементарные средства измерений

- •5.2. Измерительные приборы и установки

- •5.3.Метрологические характеристики средств измерений и их нормирование

- •5.4. Классы точности средств измерений

- •5.5. Выбор средств измерений

- •Глава 6. Методы и средства измерений, применяемые в строительстве

- •6.1. Измерение механических характеристик материалов

- •6.3. Особенности поверки средств измерения силы

- •6.4. Неразрушающие методы контроля прочности бетона

- •6.5. Линейно-угловые измерения

- •Глава 7. Принципы метрологического обеспечения

- •7.1. Основы метрологического обеспечения

- •7.2. Нормативно-правовые основы метрологии

- •7.4.3. Поверка средств измерений

- •7.7. Анализ состояния измерений

7.4.3. Поверка средств измерений

Поверка средства измерений — это установление органом ГМС (другими уполномоченными на то организациями) пригодности СИ к применению на основании экспериментально определяемых МХ и подтверждение их соответствия установленным обязательным требованиям.

По действующему законодательству СИ, подлежащие государственному метрологическому контролю и надзору, должны подвергаться поверке при выпуске из производства или после ремонта, при ввозе по импорту и в процессе эксплуатации. Перечни групп СИ, подлежащих поверке, федеральное агентство по техническому регулированию и метрологии в соответствии с МИ 2273—93, а требования к организации и проведению поверки СИ устанавливают правила ПР 50.2.006—94. Поверка производится в соответствии с нормативными документами, утверждаемыми по результатам испытаний.

Результатом поверки является:

подтверждение пригодности СИ к применению. В этом случае на него и (или) техническую документацию наносится оттиск поверительного клейма и (или) выдается Свидетельство о поверке. Поверительное клеймо — знак установленной формы, наносимый на СИ, признанные в результате их поверки годными к применению. Правила использования клейм описаны в ПР 50.2.007—94. В случае признания СИ непригодным к использованию оттиск поверительного клейма и (или) Свидетельство о поверке аннулируются и выписывается Свидетельство о непригодности.

Форма клейма и Свидетельства о поверке, порядок нанесения поверительного клейма устанавливает федеральное агентство по техническому регулированию и метрологии.

Средства измерения подвергаются первичной, периодической, внеочередной, инспекционной и экспертной поверкам.

Первичная поверка проводится при выпуске СИ из производства или после ремонта, а также при ввозе СИ из-за границы партиями. Такой поверке подвергается, как правило, каждый экземпляр СИ.

Периодическая поверка выполняется через установленные интервалы времени (межповерочные интервалы). Ей подвергаются СИ, находящиеся в эксплуатации или на хранении. Конкретные перечни СИ, подлежащих поверке, составляют их владельцы — юридические и физические лица. Органы ГМС в процессе надзора за соблюдением метрологических норм и правил проверяют правильность составления этих перечней.

Периодическую поверку должен проходить каждый экземпляр СИ. Исключения могут составлять СИ, находящиеся на длительном хранении. Результаты такой поверки действительны в течение межповерочного интервала. Первый интервал устанавливается при утверждении типа СИ, последующие определяются на основе различных критериев, обзор которых дан в разд. 4.4.

Внеочередная поверка СИ проводится до наступления срока его периодической поверки в случаях:

повреждения знака поверительного клейма или утрате Свидетельства о поверке;

ввода в эксплуатацию СИ после длительного хранения (более одного межповерочного интервала);

проведения повторной настройки, известном или предполагаемом ударном воздействии на СИ или при неудовлетворительной его работе;

отправки потребителю СИ, не реализованных по истечении срока, равного половине межповерочного интервала;

применения СИ в качестве комплектующих по истечении срока, равного половине межповерочного интервала.

Инспекционная поверка проводится органами МС при осуществлении государственного надзора или ведомственного контроля за состоянием и применением СИ. Ее допускается проводить не в полном объеме, предусмотренном методикой поверки. Результаты инспекционной поверки отражаются в акте.

Экспертная поверка проводится при возникновении спорных вопросов по МХ, исправности СИ и пригодности их к использованию. Ее проводят органы ГМС по письменному требованию заинтересованных лиц.

Порядок представления СИ на поверку устанавливает. Поверка проводится в соответствии с методиками, требования к которым изложены в МИ 187—86 и МИ 188—86. Экспертная поверка включает следующее:

установление периодичности работ (определение межповерочных интервалов) в соответствии с ИСО 10012, МИ 2187—92, МИ 1872-88;

разработку и документирование методик проведения работ в соответствии с инструкцией РД 50—660—88;

ведение соответствующих протоколов, отражающих результаты проведенных работ;

организацию хранения и использования документации по поверке СИ.

Основной МХ, определяемой при поверке, является погрешность. Она находится на основании сравнения показаний поверяемого СИ и более точного рабочего эталона:

сличением (методами противопоставления или замещения) с более точной мерой посредством компарирующего прибора. Общим для этих методов поверки СИ является выработка сигнала о наличии разности размеров сравниваемых величин. Если этот сигнал путём подбора образцовой меры будет сведен к нулю, то реализуется нулевой метод измерения;

измерением эталонным СИ величины, воспроизводимой мерой. В этом случае поверка часто называется градуировкой. Градуировка — нанесение на шкалу отметок, соответствующих показаниям рабочего эталона, или определение по его показаниям уточненных значений величины, соответствующих нанесенным отметкам на шкале поверяемого СИ;

способом калибровки, когда с более точной мерой сличается лишь одна мера из набора или одна из отметок шкалы многозначной меры, а действительные размеры других мер определяются путем их взаимного сравнения в различных сочетаниях на приборах сравнения и при дальнейшей обработке результатов измерений.

Поверка измерительных приборов проводится:

• методом непосредственного сравнения измеряемых величин и величин, воспроизводимых рабочими эталонами соответствующего разряда или класса точности. Значения величин на выходе мер выбираются равными соответствующим (чаще всего оцифрованным) отметкам шкалы прибора. Наибольшая разность между результатом измерения и соответствующим ему размером эталонов является в этом случае основной погрешностью прибора;

• методом непосредственного сличения показаний поверяемого и эталонного приборов при одновременном измерении одной и той же величины. Разность их показаний равна абсолютной погрешности поверяемого СИ.

Существуют и другие методы поверки, которые используются реже.

Важным при поверке является выбор оптимального соотношения между допускаемыми погрешностями эталонного и поверяемого СИ. Обычно это соотношение принимается равным 1:3 (исходя из критерия ничтожно малой погрешности), когда при поверке вводят поправки на показания образцовых СИ. Если поправки не вводят, то эталонные СИ выбираются из соотношения 1:5. Соотношение допускаемых погрешностей поверяемых и эталонных СИ устанавливается с учетом принятого метода поверки, характера погрешностей, допускаемых значений ошибок первого и второго рода и иногда может значительно отличаться от указанных ранее цифр.

По решению федеральное агентство по техническому регулированию и метрологии право поверки СИ может быть предоставлено аккредитованным МС юридических лиц, деятельность которых осуществляется в соответствии с действующим законодательством и нормативными документами по обеспечению единства измерений. Порядок аккредитации определяется правилами ПР 50.2.014—94, разработанными с учетом руководств ИСО/МЭК.

Аккредитация МС предусматривает следующие этапы:

экспертиза документов, представленных МС;

аттестация МС комиссией из представителей ГНМЦ и ГМС;

принятие решения об аккредитации по результатам экспертизы;

оформление, регистрация и выдача федеральном агентством по техническому регулированию и метрологии аттестата аккредитации на срок до пяти лет. Аккредитуемая МС должна иметь:

положение, разработанное в соответствии с ПР 50—732—93;

квалифицированный и опытный персонал, аттестованный в установленном порядке в качестве поверителей в соответствии с ПР 50.2.012- 94;

помещения и окружающую среду, удовлетворяющие требованиям нормативных документов;

поверенные эталоны и иное вспомогательное оборудование, необходимое для проведения поверки, определенной областью аккредитации;

документированные методики и процедуры поверки, обработки и использования измерительной информации, а также актуализации нормативных документов;

систему менеджмента качества проведения поверочных работ;

документированные правила приемки, хранения и возврата СИ, поступающих на поверку;

систему регистрации, использования и хранения результатов поверки.

Детальные требования по перечисленным выше этапам описаны в МИ 2284-94.

Аккредитованная МС имеет право:

проводить поверку СИ в рамках, определенных аттестатом аккредитации, выдавать Свидетельство о поверке, ставить клеймо на поверенные СИ или гасить поверительные клейма;

разрабатывать предложения по корректировке межповерочных интервалов;

участвовать в разработке и корректировке нормативной документации, регламентирующей вопросы аккредитации МС.

Федеральное агентство по техническому регулированию и метрологии осуществляет периодический инспекционный контроль за деятельностью аккредитованной МС.

Поверка СИ осуществляется физическим лицом, аттестованным в качестве доверителя органом ГМС в соответствии с ПР 50.2.012—94. Поверитель (физическое лицо) — сотрудник органа ГМС или юридического лица, аккредитованного на право поверки, непосредственно производящее поверку СИ и прошедшее аттестацию в установленном порядке.

Проводятся два вида аттестации: первичная и периодическая (не реже одного раза в пять лет), к которым допускаются лица, имеющие специальную подготовку и практический стаж работы в поверочных подразделениях. Аттестация проводится специально создаваемой комиссией из числа высококвалифицированных специалистов-метрологов,

7.4.4. Калибровка средств измерений

В сферах деятельности, где государственный метрологический надзор и контроль не являются обязательными, для обеспечения метрологической исправности СИ применяется калибровка. Калибровка (калибровочные работы) — совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к применению средства измерений, не подлежащего государственному метрологическому контролю и надзору.

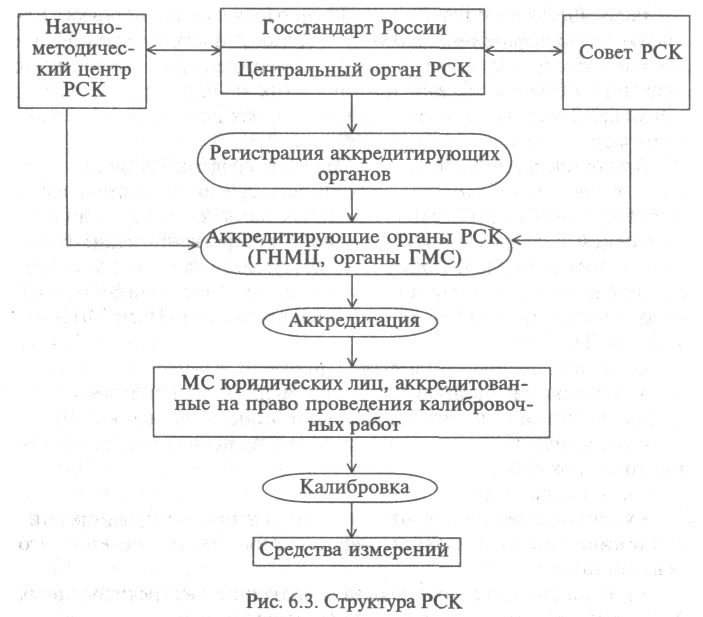

Для проведения калибровочных работ создана Российская система калибровки (РСК) — совокупность субъектов деятельности и калибровочных работ, направленных на обеспечение единства измерений в сферах, не подлежащих государственному метрологическому контролю и надзору и действующих на основе установленных требований к организации и проведению калибровочных работ. Деятельность РСК регулируется правилами ПР 50.2.016—94 и ПР 50.2.017-95.

Основные направления деятельности РСК:

регистрация органов, осуществляющих аккредитацию МС юридических лиц на право проведения калибровочных работ;

аккредитация МС юридических лиц на право проведения калибровочных работ:

калибровка СИ;

установление основных принципов и правил РСК, организационное, методическое и информационное обеспечение его деятельности;

инспекционный контроль за соблюдением аккредитованных МС требований к проведению калибровочных работ.

Российская система калибровки имеет свой знак, наносимый на калиброванное СИ. Его форма и размеры приведены в правилах ПР 50.2.017-95.

Организационная структура РСК приведена на рис. 6.3. Центральный орган и научно-методический центр РСК назначает Федеральное агентство по техническому регулированию и метрологии. Центральный орган РСК выполняет следующие функции:

устанавливает основные принципы и правила РСК;

принимает решения о регистрации аккредитирующих органов в соответствии с правилами ПР РСК 001—95;

осуществляет контроль за их деятельностью;

рассматривает апелляции по результатам аккредитации;

взаимодействует с калибровочными службами других стран и международными калибровочными союзами.

Основные задачи научно-методического центра:

• разработка нормативных документов, регламентирующих калибровочную деятельность в стране;

ведение реестра РСК;

подготовка и представление на утверждение в центральный орган РСК материалов по регистрации аккредитирующих органов, участие в их проверках;

организация и координация разработки, экспертизы и аттестации методик калибровки СИ;

создание и ведение базы данных по нормативным документам и калибровочной деятельности в Российской Федерации;

осуществление консультативной деятельности по вопросам РСК;

проведение мероприятий по повышению квалификации кадров в области калибровочных работ.

Из числа руководителей МС государственных органов управления, аккредитирующих органов, представителей ГМС и ГНМЦ центральный орган формирует совет РСК, который:

• разрабатывает предложения по основным принципам работы РСК;

рассматривает проекты законодательных и нормативных актов в области калибровки и готовит предложения по их изменению;

определяет основные направления проведения исследований в области калибровки;

рассматривает экономические и финансовые аспекты в работе РСК.

Главными задачами аккредитирующего органа РСК являются:

проведение аккредитации МС в соответствии с правилами ПР 50.2.018-95;

осуществление инспекционного контроля, требования к которому приведены в правилах ПР РСК 003—98.

Основой РСК являются аккредитованные МС юридических лиц. Их главной функцией является калибровка СИ в области аккредитации и в соответствии с действующими нормативными документами. Требования к подразделениям, проводящим калибровочные работы, изложены в рекомендациях Р РСК 001—95.

Организация, выполняющая калибровочные работы, должна иметь:

поверенные и идентифицированные средства калибровки — эталоны, установки и другие СИ, применяемые при калибровке в соответствии с установленными правилами. Они призваны обеспечить передачу размера единиц от государственных эталонов калибруемым СИ;

актуализированные документы, регламентирующие организацию и проведение калибровочных работ. К ним относятся документ на область аккредитации, документация на средства измерений и калибровки, нормативные документы ГСИ на калибровку, процедуры калибровки и использования ее данных;

профессионально подготовленный и квалифицированный персонал;

помещения, удовлетворяющие нормативным требованиям.

Результаты калибровки удостоверяются калибровочным знаком, наносимым на СИ, или Свидетельством о калибровке, а также записью в эксплуатационные документы.

Требования к калибровочным лабораториям приведены в ГОСТ Р ИСО/МЭК 17025-2000.

7.4.5. Метрологическая аттестация средств измерений и испытательного оборудования

Метрологическая аттестация — это признание средства измерений (испытаний) узаконенным для применения (с указанием его метрологического назначения и МХ) на основании тщательных исследований метрологических свойств этого средства, проводится в соответствии с ГОСТ 8.326—89.

Метрологической аттестации могут подвергаться СИ, не подлежащие государственным испытаниям или утверждению типа органами ГМС, опытные образцы СИ, измерительные приборы, выпускаемые или ввозимые из-за границы в единичных экземплярах или мелкими партиями, измерительные системы и их каналы.

Основными задачами аттестации СИ являются:

определение МХ и установление их соответствия требованиям нормативной документации;

установление перечня МХ, подлежащих контролю при поверке;

опробование методики поверки.

Метрологическая аттестация проводится органами государственной или ведомственной МС по специально разработанной и утвержденной программе. Результаты оформляются в виде протокола определенной формы. При положительных результатах выдается Свидетельство о метрологической аттестации установленной формы, где указывают его установленные МХ.

Как известно (разд. 5.1), между измерением и испытанием имеется различие, состоящее в том, что погрешность испытания складывается из погрешности измерения и погрешности воспроизведения режимов испытания. Измерение можно считать частным случаем испытания, при котором условия последнего не представляют интереса.

В соответствии с этим существует различие в аттестации СИ и испытательного оборудования, основные положения и порядок проведения которого приведены в ГОСТ Р8.568—97.

Основная цель аттестации испытательного оборудования — подтверждение возможности воспроизведения условий испытаний в пределах допустимых отклонений и установление пригодности использования данного оборудования в соответствии с его назначением.

Аттестация, как и поверка, бывает первичной, периодической и повторной.

Первичная аттестация заключается в экспертизе эксплуатационной и проектной документации, экспериментальном определении технических характеристик испытательного оборудования и подтверждении пригодности его К использованию. Технические и метрологические характеристики, подлежащие определению, выбирают из числа нормированных и установленных в документации характеристик. Они должны определять возможность оборудования воспроизводить условия испытаний в течение установленного времени.

В процессе первичной аттестации устанавливают:

возможность воспроизведения внешних воздействующих факторов и (или) режимов функционирования объекта испытания, установленных в документах на методики испытаний конкретных видов продукции;

отклонения параметров условий испытаний от нормированных значений;

обеспечение безопасности персонала и отсутствие вредного воздействия на окружающую среду;

перечень характеристик оборудования, которые должны проверяться при периодической аттестации, а также методы, средства и периодичность ее применения.

Периодическую аттестацию проводят в процессе эксплуатации испытательного оборудования в объеме, необходимом для подтверждения соответствия его характеристик требованиям нормативных документов на методики испытаний и эксплуатационных документов. Результаты аттестации оформляются протоколом. При положительных результатах на оборудование выдается аттестат определенной формы и делается запись в эксплуатационные документы.

7.5. Методики выполнения измерений

Методика выполнения измерений (МВИ) представляет собой установленную совокупность операций и правил, выполнение которых обеспечивает получение результатов измерений с гарантированной точностью в соответствии с принятым методом. Следовательно, МВИ, отвечающие современным требованиям, играют решающую роль в МО измерений.

Общие требования к разработке, оформлению, аттестации, стандартизации МВИ и метрологическому надзору за ними регламентируют ГОСТ Р 8.563—96 и МИ 2377—98. Данные нормативные документы касаются подавляющего большинства проводимых измерений. Исключения составляют МВИ, при использовании которых погрешности измерений определяются в процессе или после их применения. Такого рода измерения весьма немногочисленны и осуществляются главным образом в научных исследованиях, а также при проведении экспериментов. Порядок разработки, применения и требования к таким МВИ определяют использующие их организации.

Разработку МВИ выполняют на основе исходных данных, включающих:

назначение, где указывают область применения, наименование измеряемой величины и ее характеристики, а также характеристики объекта измерений, если они могут влиять на погрешность измерений;

требования к погрешности измерений (в соответствии с рекомендацией МИ 1317—86);

условия измерений, заданные в виде номинальных значений и/или границ диапазонов возможных значений влияющих величин;

вид индикации и формы представления результатов измерений;

требования к автоматизации измерительных процедур;

требования к обеспечению безопасности выполняемых работ;

• другие требования к МВИ, если в них есть необходимость. Разработка МВИ, как правило, включает следующие этапы:

написание, согласование и утверждение технического задания на разработку МВИ;

формирование исходных данных для разработки;

выбор (или разработка) метода и средств измерений, осуществляемый на основе нормативных документов (например, МИ 1967—89).

Выбор СИ — сложная, многовариантная задача, решение которой целесообразно проводить на основе того или иного технико-экономического критерия. В этом случае получаемое решение соответствует оптимальному выполнению таких требований к измерению, как минимальные затраты, обеспечение необходимой точности и достоверности; установление последовательности и содержания операции при подготовке и выполнении измерений, обработке промежуточных результатов и вычисление окончательных результатов измерений; установление приписанных характеристик погрешностей измерений — характеристик погрешности любого результата совокупности измерений, полученного при соблюдении требований и правил данной методики.

Способы выражения приписанных характеристик должны соответствовать заданным в исходных данных; подготовку нормативов и процедур контроля точности получаемых результатов измерений; составление документа или раздела составного документа на МВИ (требования к их содержанию приведены ниже); метрологическая экспертиза проекта документов на МВИ — анализ и оценка выбора методов и средств измерений, операций и правил проведения измерений и обработки их результатов с целью установления соответствия МВИ предъявляемым метрологическим требованиям; аттестация МВИ, представляющая собой процедуру установления и подтверждения соответствия МВИ предъявляемым к ней метрологическим требованиям.

Обязательной аттестации подлежат МВИ, используемые в сфере распространения государственного контроля и надзора, а также для контроля состояния сложных технических систем в соответствии с ГОСТ Р 22.2.04—94. Вне сферы контроля и надзора МВИ аттестуют в порядке, установленном в данной организации. Аттестацию проводят ГНМЦ, органы ГМС и МС предприятий и организаций, применяющих МВИ.

Аттестацию осуществляют путем метрологической экспертизы документации, теоретических иди экспериментальных исследований МВИ. Аттестованные МВИ подлежат метрологическому надзору и контролю; стандартизация МВИ, выполняется в соответствии с положениями государственной системы технического регулирования и стандартизации, а также ГОСТ Р 8.563—96.

В документах (или разделах составного документа) на МВИ указывают:

назначение МВИ;

условия измерений;

требования к погрешности измерений и (или) ее приписанные характеристики;

методы измерений:

требования к СИ, вспомогательным устройствам, материалам. Допускается указывать типы СИ, их характеристики и обозначения документов, где приведены требования к СИ;

операции по подготовке к выполнению измерений;

операции при выполнении измерений;

операции обработки и вычисления результатов измерений;

нормативы, процедуру и периодичность контроля погрешности результатов выполняемых измерений;

требования к оформлению результатов измерений;

требования к квалификации операторов;

требования к обеспечению безопасности выполняемых работ;

требования к обеспечению экологической безопасности.

Из определения МВИ следует, что она представляет собой технологический процесс измерений. В связи с этим не следует смешивать МВИ и документ на МВИ. Не все методики описаны соответствующим документом. Для измерений, проводимых с помощью простых показывающих приборов, не требуются документированные МВИ. В этих случаях достаточно в нормативной документации указать тип и основные МХ средств измерений.

Необходимость документирования МВИ устанавливает разработчик документации при возможной существенной методической или субъективной составляющей погрешности измерений.

7.6. Метрологическая экспертиза

Метрологическая экспертиза (МЭ) — анализ и оценивание экспертами-метрологами правильности применения требований, правил и норм, в первую очередь связанных с единством и точностью измерений. Она проводится с целью обеспечения эффективности использования контрольно-измерительного оборудования (КИО) на всех стадиях жизненного цикла продукции и услуг. Различают экспертизу документации (например, технических заданий, конструкторских и технологических документов, документов систем обеспечения качества) и экспертизу различных объектов (например, сложных СИ, технологического оборудования).

Проведение МЭ должно осуществляться в соответствии с МИ 1314-86, МИ 2267-2000 и МИ 2177-91. В ходе Проведения МЭ решаются следующие задачи:

определяется оптимальная номенклатура измеряемых и контролируемых параметров продукции и процессов, диапазон их измерения и требования к точности;

устанавливается соответствие показателей точности измерения требованиям эффективности и достоверности контроля и испытаний, а также требованиям обеспечения оптимальных режимов технологических процессов;

проводится оценка контролепригодности продукции;

устанавливаются полнота и правильность требований к КИО и МВИ;

проводится выбор методов и средств измерений, способных обеспечить необходимое качество измерений (испытаний или контроля). При этом следует руководствоваться МИ 1967—89;

разрабатываются и аттестуются методики выполнения измерений (испытаний и контроля);

выявляется возможность преимущественного применения унифицированных и стандартизованных средств измерений и аттестованных МВИ;

проводится оценка обеспечения применяемыми СИ требуемых производительности и себестоимости контрольных операций при заданной точности;

устанавливается правильность наименований и обозначений физических единиц и их единиц в соответствии с ГОСТ 8.417—81.

Метрологическую экспертизу проводят подразделения МС организаций, а также другие подразделения, разрабатывающие документацию под методическим руководством и контролем. Номенклатура продукции, документация на которую подлежит метрологической экспертизе, устанавливается организацией.

Результаты МЭ документации излагаются в экспертном заключении.