- •Содержание

- •Элементы проектирования линии переработки плодоовощной продукции

- •Порядок выполнения работы

- •Вопросы для контроля

- •Приложения

- •Поступление сырья в цех переработки по времени

- •2. Выход готовой продукции из 1 кг исходного сырья, кг

- •3. Варианты задания к лабораторной работе №1

- •Общие требования безопасности к технологическим процессам по переработке плодоовощной продукции

- •Транспортные устройства перерабатывающих предприятий

- •Самоходные тележки и электрокары

- •Транспортные устройства с тяговым рабочим органом

- •Транспортные устройства без тяговых рабочих органов

- •Порядок выполнения расчета

- •Вопросы для контроля

- •Приложения

- •1. Технические данные гидравлических установок

- •2. Техническая характеристика элеваторов р9-кт2-э

- •3. Норма выработки для различных видов сырья

- •Требования безопасности при эксплуатации оборудования для транспортирования, сортирования и инспекции сырья, тары и готового продукта (конвейеров, элеваторов, электротельферов)

- •Машины для мойки сырья и тары

- •1. Классификация машин для мойки сырья

- •2. Классификация машин для мойки тары

- •Вопросы для контроля

- •Основные правила безопасности при обслуживании моечных машин

- •Машины для измельчения продукции

- •1. Механизмы резки плодов и овощей

- •2. Оборудование для резки продукции

- •3. Оборудование для дробления продукции

- •4. Оборудование для тонкого измельчения. Гомогенизаторы

- •5. Машины для удаления косточек из плодов

- •Вопросы для контроля

- •Требования безопасности к машинам для калибровки, очистки, и измельчения сырья

- •Оборудование сокового производства

- •1. Прессы

- •2. Протирочные машины и финишеры

- •Фильтры

- •Вопросы для контроля

- •Требования безопасности для оборудования сокового производства (стекание, отжим и фильтрация соков)

- •Аппараты для предварительной тепловой обработки

- •1. Классификация тепловых аппаратов

- •2. Бланширователи

- •3. Развариватели

- •Требования безопасности при тепловой обработке плодоовощного сырья (бланширование, подогрев разваривание)

- •Наполнительно - дозировочное оборудование

- •1. Наполнительно-дозировочные машины

- •2. Дозировочные устройства

- •3. Наполнительные устройства

- •4. Скоростные наполнительно-дозировочные устройства

- •5. Машины для фасовки продукции

- •Требования безопасности к наполнительно-дозировочному оборудованию

Транспортные устройства с тяговым рабочим органом

К этой группе устройств относятся ленточные, пластинчатые, скребковые транспортеры и элеваторы различных видов и назначений.

Ленточные транспортеры служат не только для межоперационной связи между отдельными машинами и аппаратами непрерывно-поточных линий, но и для контроля качества продукции (инспекционные), сортировки (сортировочные), укладки продуктов в консервную тару (укладочные) и др., а также для перемещения продуктов в моечных машинах, сушильных и бланшировочных аппаратах и др.

Например, ленточный конвейер А9-КТФ применяется для инспекции и сортировки плодов и овощей.

На ленточных сортировочных конвейерах А9-К1-1.10,0, А9-К1-1.5,0, А9-К1-0.10,0 плоды и овощи разделяются по степени зрелости и цвету, пятнистости, ожогам и отбраковывается некондиционное сырье.

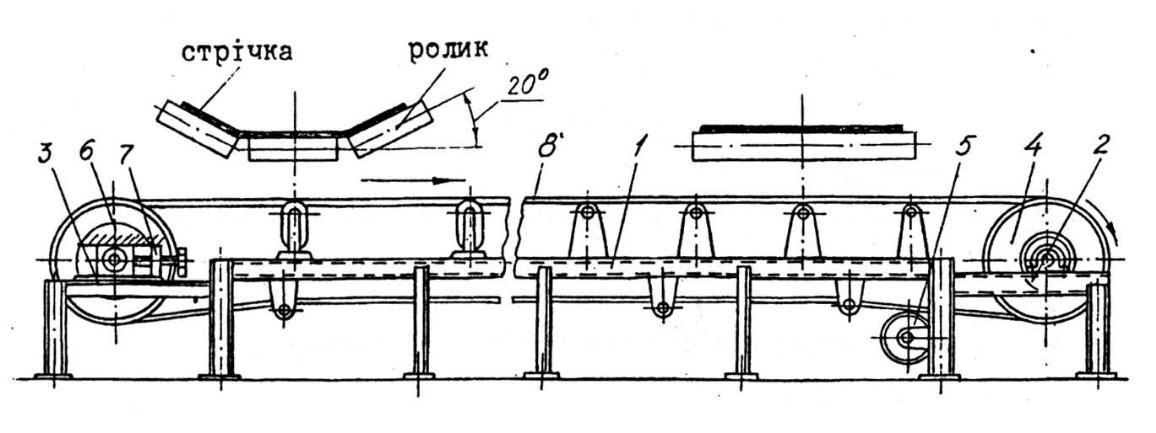

На рис. 2.1. показан ленточный транспортер. Справа - с плоской лентой, слева – с желобчатой. Он включает каркас 1, приводную станцию 2 и натяжную станцию 3. Узел приводной станции состоит из приводного барабана 4, отклоняющего барабана 5, электродвигателя и редуктора. Узел натяжной станции имеет барабан 6 и натяжное устройство 7.

Прорезиненная лента выполнена из хлопчатобумажных прокладок.

Рис. 2.1. Схема ленточного транспортера

Ширину и скорость ленты транспортера выбирают в зависимости от характера и размеров перемещаемого продукта или груза. Для перемещения сыпучим масс скорость ленты принимается в пределах 1-3 м/с, для штучных грузов 0,3…1,5 м/с. Ширина ленты принимается в пределах 0,4…0,9 м.

Техническая характеристика конвейеров А9-К1

Показатели |

А9-К1-1.5,0 |

А9-К1-0.5.0 |

А9-К1-1.10,0 |

А9-К1-0.10,0 |

Производительность, кг/ч |

5000 |

5000 |

10000 |

10000 |

Ширина ленты, м |

0,77 |

0,77 |

0,97 |

0,97 |

Скорость движения ленты, м/с |

0,12 |

0,10 |

0,15 |

0,15 |

Длина, м |

6,79 |

4,94 |

7,79 |

7,5 |

Масса, кг |

1050 |

850 |

1150 |

1050 |

Цифровая часть марки означает:

1 - наличие ополаскивающего устройства; 0 – отсутствие его, 5,0 или 10,0. - производительность.

В пластинчатых транспортерах тяговым органом является роликовтулочная цепь, а несущим - металлические либо деревянные пластины, прикрепляемые к звеньям цепи.

Преимущество пластинчатых транспортеров перед ленточными:

- возможность перемещения материалов с высокой и низкой температурой, большой массой и влажностью;

- доступность санитарной обработки и стерилизации пластин.

Пластинчатые транспортеры применяются для механизации трудоемких транспортных операций. Скорость движения пластинчатого транспортера для сыпучих грузов выбирается равной 0,1-0,5 м/с, для штучных грузов - 0,3-0,9 м/с.

Пластинчатые транспортеры служат для укладки консервируемых продуктов в тару и поэтому называют укладочными.

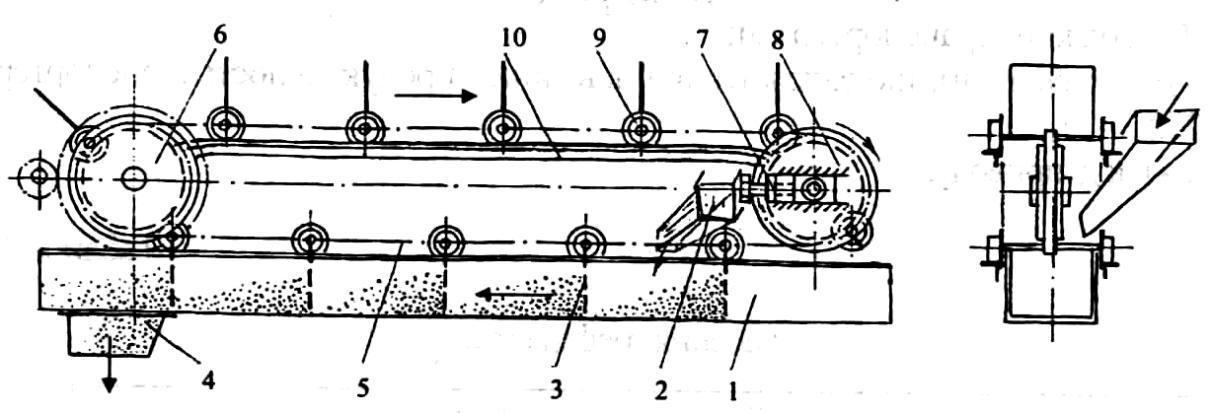

Для перемещения сыпучих грузов используют скребковые транспортеры. В скребковых транспортерах (рис. 2.2) сыпучий материал подается в желоб 1 по катку 2 и транспортируется скребками 3 до разгрузочного окна. Скрепки прикреплены к тяговой цепи 5, которая приводится звездочкой 6, а натягивается перемещением звездочки 8 натяжным устройством. Катки 9 цепи перемещаются вдоль направляющих 10.

Преимуществом скребковых транспортеров является простота конструкции и надежность в эксплуатации, недостатком – чрезмерное перетирание продукта.

Рис. 2.2. Скребковый транспортер

Э леваторы

— это

транспортные средства беспрерывного

действия с тяговым органом, который

вертикально перемешивает сыпучие и

штучные материалы. От ленточных и

пластинчатых конвейеров отличаются

вертикальным размещением тягового

органа, наличием ковшей для сыпучих

материалов и специальных восторгов —

для штучных грузов.

леваторы

— это

транспортные средства беспрерывного

действия с тяговым органом, который

вертикально перемешивает сыпучие и

штучные материалы. От ленточных и

пластинчатых конвейеров отличаются

вертикальным размещением тягового

органа, наличием ковшей для сыпучих

материалов и специальных восторгов —

для штучных грузов.

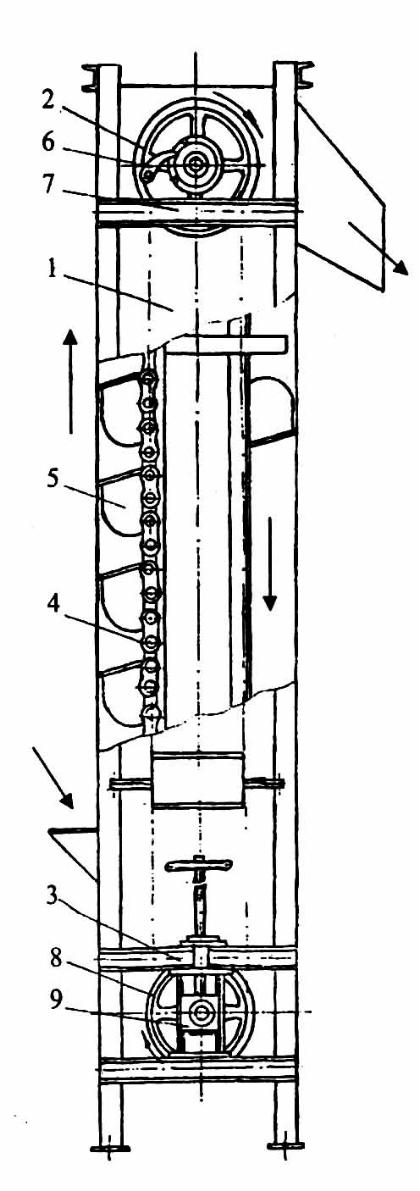

Для перемещения грузов в вертикальном направлении используется ковшовые транспортеры – элеваторы (рис. 2.3). Элеватор включает вертикальный прямоугольный корпус 1, в котором смонтированы верхняя приводная головка 2 и нижняя натяжная головка 3. Каркас элеватора состоит из четырех вертикальных колонн с перекладинами, которые образовывают шахту для движения цепи 4 с ковшами 5. На верхней головке на валу закреплен барабан 6. Рис.2.3. Элеватор

Для предотвращения обратного движения цепи с карманами, при внезапной остановке элеватора, на валу установлены два храповых фиксатора 7. При обрывании цепи карманы задерживаются уловителями, которые установленные по всей высоте каркаса. В нижней головке смонтированный вал с барабаном 8. Вал закреплен в опорах, которые перемещаются с помощью натяжного устройства 9.

Цепь с карманами огибает верхний и нижний барабаны и приводится в движение верхним барабаном за счет силы трение пластин цепи об барабан, который превышает массу нагруженной ветви цепи.

Сила трения регулируется изменением натяжения цепи с помощью натяжного устройства нижней головки.

Элеватор работает следующим образом. Материал подается в загрузочный лоток, размещенный на высоте второго ковша от оси барабана, и под действием собственной массы поступает в ковши, поднимается ними и разгружается на верхнем барабане через лоток, который размещен на два ковша ниже оси верхнего барабану.

Преимуществом транспортеров является их компактность, недостатком – сильное перетирание продукта.