- •Содержание

- •Элементы проектирования линии переработки плодоовощной продукции

- •Порядок выполнения работы

- •Вопросы для контроля

- •Приложения

- •Поступление сырья в цех переработки по времени

- •2. Выход готовой продукции из 1 кг исходного сырья, кг

- •3. Варианты задания к лабораторной работе №1

- •Общие требования безопасности к технологическим процессам по переработке плодоовощной продукции

- •Транспортные устройства перерабатывающих предприятий

- •Самоходные тележки и электрокары

- •Транспортные устройства с тяговым рабочим органом

- •Транспортные устройства без тяговых рабочих органов

- •Порядок выполнения расчета

- •Вопросы для контроля

- •Приложения

- •1. Технические данные гидравлических установок

- •2. Техническая характеристика элеваторов р9-кт2-э

- •3. Норма выработки для различных видов сырья

- •Требования безопасности при эксплуатации оборудования для транспортирования, сортирования и инспекции сырья, тары и готового продукта (конвейеров, элеваторов, электротельферов)

- •Машины для мойки сырья и тары

- •1. Классификация машин для мойки сырья

- •2. Классификация машин для мойки тары

- •Вопросы для контроля

- •Основные правила безопасности при обслуживании моечных машин

- •Машины для измельчения продукции

- •1. Механизмы резки плодов и овощей

- •2. Оборудование для резки продукции

- •3. Оборудование для дробления продукции

- •4. Оборудование для тонкого измельчения. Гомогенизаторы

- •5. Машины для удаления косточек из плодов

- •Вопросы для контроля

- •Требования безопасности к машинам для калибровки, очистки, и измельчения сырья

- •Оборудование сокового производства

- •1. Прессы

- •2. Протирочные машины и финишеры

- •Фильтры

- •Вопросы для контроля

- •Требования безопасности для оборудования сокового производства (стекание, отжим и фильтрация соков)

- •Аппараты для предварительной тепловой обработки

- •1. Классификация тепловых аппаратов

- •2. Бланширователи

- •3. Развариватели

- •Требования безопасности при тепловой обработке плодоовощного сырья (бланширование, подогрев разваривание)

- •Наполнительно - дозировочное оборудование

- •1. Наполнительно-дозировочные машины

- •2. Дозировочные устройства

- •3. Наполнительные устройства

- •4. Скоростные наполнительно-дозировочные устройства

- •5. Машины для фасовки продукции

- •Требования безопасности к наполнительно-дозировочному оборудованию

Аппараты для предварительной тепловой обработки

Цель работы: Изучить основные виды оборудования для предварительной тепловой обработки, их назначение, устройство и область применения.

Вопросы к отчету по работе.

1. Классификация и область применения тепловых аппаратов для предварительной подготовки.

2. Назначение, устройство и принцип работы бланширователей А9-КБЕ.

3. Назначение, устройство и принцип работы закрытых разваривателей (дигистеров), шнековых и ленточных.

4. Назначение устройство и принцип работы подогревателей:

а) периодического действия. ВНИИКОП- 2;

б) непрерывного действия КТП-2; А9-КБВ.

5. Требования безопасности при тепловой обработке сырья и продуктов

1. Классификация тепловых аппаратов

Тепловые аппараты, предназначенные для предварительной обработки сырья, можно классифицировать на бланширователи, развариватели и подогреватели в зависимости от способа нагревания продуктов.

Аппараты каждой из этих групп, можно разделить на аппараты периодического и непрерывного действия; аппараты работающие при атмосферном давлении, вакууме и под избыточном давлением; аппараты с нагревательной камерой и барботерами.

Предварительный нагрев используется для:

- интенсификации процесса последующей переработки;

- частичного уничтожения поверхностных микроорганизмов;

- облегчения удаления кожуры плода;

- изменения свойств исходного материала (увеличения проницаемости клеточных мембран, разваривания, уменьшения вязкости и т.д.).

При предварительной тепловой обработке, температура продукта повышается до 85...96°С, продолжительность обработки определяется скоростью протекания тепловых, химических, биохимических процессов и составляет от нескольких секунд до 15 минут.

2. Бланширователи

Бланширование проводят в горячей воде, растворе соли, щелочи или кислоты, а также в среде водяного пара.

Ленточные бланширователи

Ленточные бланширователи применяются для бланширования в паре и воде плодоовощной продукции, поступающей на переработку.

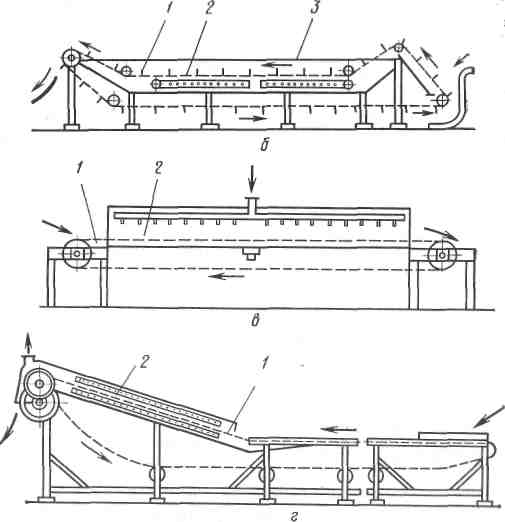

В ленточном бланширователе (рис. 6.1,6) только рабочая ветвь ленты 2 проходит через ванну 3 с водой; холостая часть ленты движется под ванной. В этом случае высота ванны может быть несколько снижена. Барботеры расположены в ванне под лентой.

При бланшировании паром часть рабочей ветви ленты 1 (рис. 6.1, в, г) проходит через закрытую паровую камеру 2, в которой над лентой и под ней расположены трубки, барботирующие пар. При перемещении через камеру ленты с плодами, последние подвергаются воздействию острого пара, выходящего из барботера, и прогреваются. Давление пара до вентиля равно обычно 0,3 МПа, в паровой камере 0,1 МПа, что соответствует 100 °С.

При бланшировании продуктов в растворах солей или кислот вместо барботеров устанавливают змеевики, в которые подается пар. Для охлаждения продукта после бланширования в месте выхода ленты из камеры над лентой перпендикулярно ее движению размещают трубы, распыливающие воду.

Рис. 6.1. Схема работы ленточных бланширователей

Техническая характеристика бланширователей А9-КБЕ БК

Производительность

при продолжительности бланширования, кг/ч

2 мин 8000

37 мин 500

Температура бланширования, °С 80...100 95...100

Расход пара, кг/ч 200 290

Расход воды кг/ч 0,15 0,2

Установленная мощность, кВт 1,1 2,2

Габаритные размеры, мм

длина 8610 9285

ширина 1200 1250

высота 1650 2406

Масса, кг 2200 2375

Бланширователь БК отличается тем, что транспортер состоит из ковшей, изготовленных из перфорированной нержавеющей стали. Расстояние между центрами соседних ковшей 0,2 м.

Рис. 6.2. Бланширователь БК: 1 – ванна; 2 – ковши; 3 – баоботер

Продолжительность бланширования продукта (в с) регулируется скоростью движения цепи транспортера и определяется по формуле:

τ = l / V

где l - длина зоны бланширования, м; V - скорость движения ленты, м/с; V = 0,01...0,15 м/с.

Производительность ленточного бланширователя (в кг/с):

G = B h Vp k

где В - ширина лапы, м;

h - средняя высота слоя, м;

р - плотность продукта, кг/м3;

k - коэффициент заполнения ленты (k = 0,75... 1,0).

Производительность ковшового бланширователя (в кг/с):

G = (V / a) g

где а - расстояние между центрами ковшей, м;

g - масса продукта в одном ковше, кг.

Барабанные и шнековые бланширователи

Барабанные и шнековые бланширователи применяются для бланширования зеленого горошка, кукурузы и других продуктов, обладающих высокой сыпучестью.

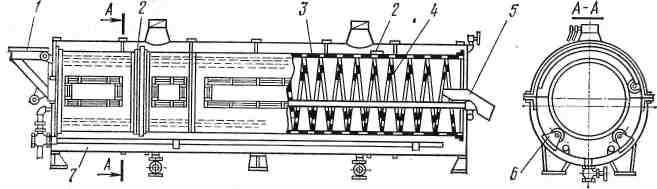

Основным рабочим органом барабанного бланширователя является барабан, изготовленный из листовой стали с отверстиями по поверхности, (диаметр отверстий 3...4 мм). Барабан установлен на роликовых опорах. Вращение передается барабану от электродвигателя через редуктор и вариатор. При вращении барабана продукт при помощи спирали перемещается в горячей воде от места загрузки к месту выгрузки. Продолжительность бланширования регулируется частотой вращения барабана. В месте выгрузки продукта спираль заканчивается лопастями, захватывающими продукт и выбрасывающими его в разгрузочный желоб.

Рис. 6.3. Барабанный бланширователь: 1 — загрузочный бункер; 2 — стальные кольца; 3 — барабан; 4 — спираль; 5 — разгрузочный желоб; 6 — ролики; 7 — ванна

В шнековых бланширователях основным рабочим органом является шнек, перемещающий продукт.

При бланшировании в горячей воде шнек установлен горизонтально, в среде водяного пара - вертикально. Пар подается в желоб через полый вал шнека.

Совершая от 2,5 до 12 об/мин, шнек перемещает продукт от загрузочного конца желоба к разгрузочному. Продолжительность бланширования зависит от длины шнека и частоты его вращения.

Барабанные и шнековые бланширователи имеют более высокую производительность по сравнению с ленточными, меньшие габаритные размеры, однако они не являются универсальными для широкого спектра продуктов - вследствие механических повреждений при транспортировании и выгрузке.