3.4 Расчет основных параметров зажимного механизма.

Закрепление заготовки производится с помощью зажимных устройств различной конструкции. Принцип действия и конструкцию зажимных устройств конструктор выбирает исходя из конкретных условий выполнения операции. В связи с этим зажимные устройства целесообразно разделить на три группы.

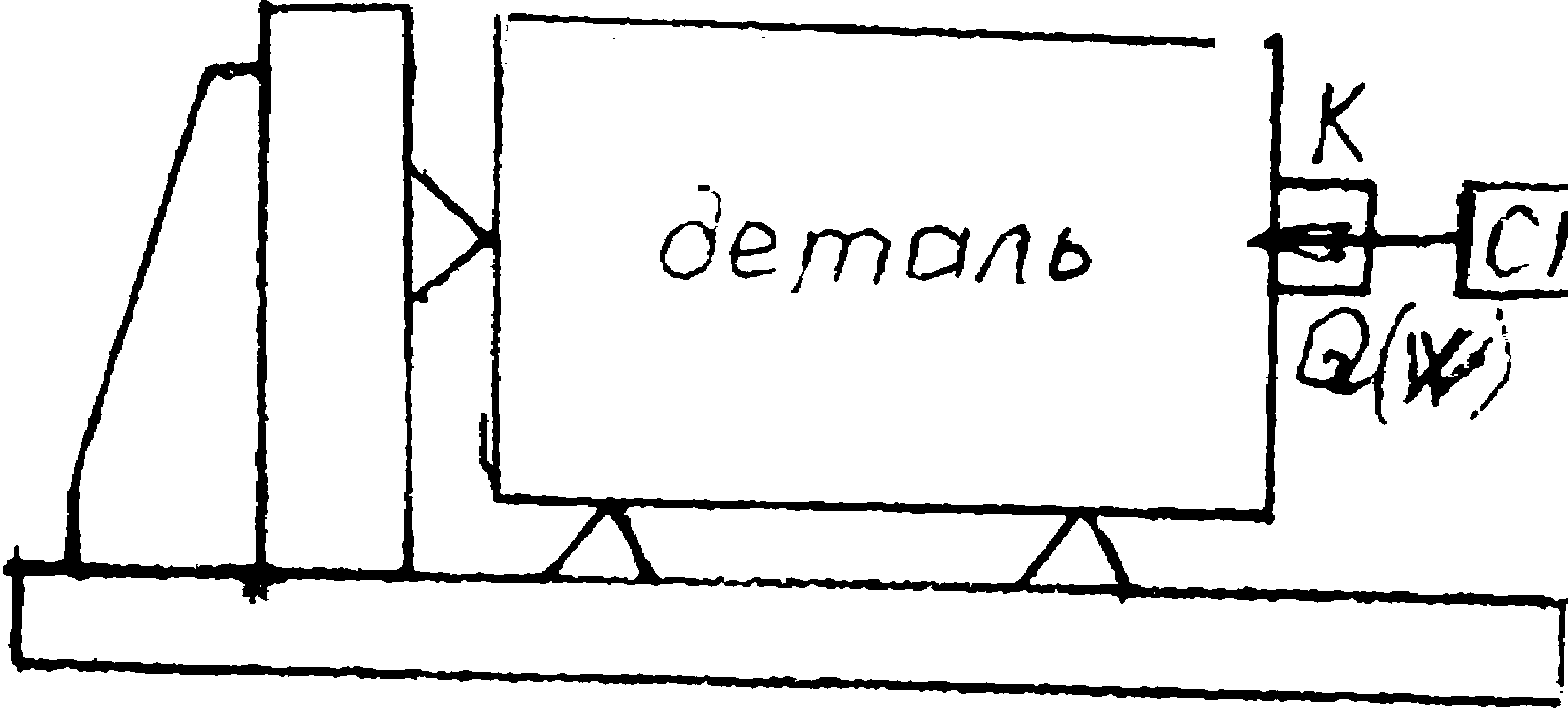

К первой группе относятся зажимные устройства, имеющие в своём составе – силовой механизм (СМ) и привод (П), который обеспечивает перемещение контактного элемента (К) и создаёт исходное усилие Рn, преобразуемое силовым механизмом в зажимное усилие W. Используемые в этих устройствах приводы достаточно разнообразны: пневматические, гидравлические, пневмогидравлические, механогидравлические и т.д.

Рn

(Q)

СМ

Рис. 1 Схема зажимного устройства первой группы.

Во вторую группу входят зажимные устройства, состоящие лишь из силового механизма которые приводятся в действие непосредственно рабочим, прилагающим исходное усилие Рn на плече L. Эти устройства иногда называют зажимными устройствами с ручным приводом.

Рn

СМ

L

Рис.2 Схема зажимного устройства 2-ой группы

К третьей группе относятся зажимные устройства, которые в своем составе не имеют силового механизма, а используемые приводы лишь условно можно приводами, так как они не вызывают перемещений элементов зажимного устройства и только создают зажимное усилие W.

Усилие W в этих устройствах является равнодействующей равномерно распределенной нагрузки q, непосредственно действующей на заготовку и создаваемой либо в результате атмосферного давления, либо посредством магнитного силового потока. К этой группе относятся вакуумные и магнитные устройства.

Σq = Pn

= Q

q

Рис. 3 Схема зажимного устройства 3-ей группы

3.4.1 Выбор типа зажимного устройства.

После определения величины усилия W конструктор выбирает тип . зажимного устройства. Исходными данными для выбора служат:

- величина зажимного усилия W;

- тип производства (единичное, серийное, массовое);

- размеры и конфигурация заготовки;

- характер выполняемой операции.

Выбор типа зажимного устройства следует производить с учетом следующих общих соображений. При больших усилиях W следует выбирать зажимные устройства первой группы или второй. При этом нужно иметь в виду, что зажимные устройства второй группы — ручные, требующие больших затрат вспомогательного времени на закрепление заготовки, и применять их в условиях крупно серийного и массового производства нецелесообразно.

Для крупносерийного и массового производства предназначены зажимные устройства первой группы с быстродействующими приводами (пневматическими, гидравлическими и т.д.).

При малых усилиях W и в особенности для закрепления не жестких тонкостенных заготовок с чисто обработанной плоской базой целесообразно применять зажимные устройства третьей группы. В силу их универсальности они могут использоваться в любом типе производства. Особое распространение они получили в приспособлениях предназначенных для выполнения работ на плоскошлифовальных станках.

3.4.2 Выбор типа силового механизма.

Силовые механизмы обычно выполняют роль усилителя. Его основной характеристикой являются коэффициент усиления 1 - передаточное отношение сил.

Наряду с изменением величины исходного усилия силовой механизм может также изменять его направление, разлагать на составляющие и совместно с контактными элементами обеспечивать приложение зажимного усилия заданной точке. Иногда силовые механизмы выполняют также роль самотормозящего элемента, препятствуя раскреплению заготовки при внезапном выходе из строя привода.

Силовые механизмы делятся на простые и комбинированные. Простые состоят из одного элементарного механизма - винтового, эксцентрикового, клинового или рычажного. Комбинированные представляют собой комбинацию нескольких (обычно двух) простых: рычажного и винтового, рычажного и эксцентрикового, рычажного и клинового и т. д.

Для приспособлений с зажимными устройствами первой группы силовой механизм следует выбирать совместно с приводом, чтобы можно было рационально согласовать силовые возможности механизма (коэффициент усиления 1) с силовыми данными привода (создаваемым исходным усилием Рn) для получения минимальных габаритных размеров зажимного устройства необходимо иметь в виду, что при равных исходных условиях Рn гидравлические приводы имеют меньшие габариты, чем пневматические. Это позволяет путем увеличения Рn гидравлического привода использовать силовой механизм с меньшим коэффициентом усиления 1, но простой конструкции и с более высоким коэффициентом полезного действия. Ввиду сложности гидравлической системы гидропривода его целесообразно применять только на гиддрофицированных станках или если в цехе имеется гидросистема для обслуживания группы станков.

Выбор силового механизма для приспособлений с ручными зажимными устройствами производится с учетом принятого способа приведения их в действие. Используются два способа. При первом зажимное устройство приводится в действие поворотом рукоятки или гаечного ключа. В этом случае считают, что рабочий прилагает к рукоятке или ключу исходное усилие Рn=100Н. При втором способе зажимное устройство приводится в действие поворотом звездочки, барашка и т. п. В этом случае считают, что рабочий прилагает исходное Рn=30Н. Согласно ГОСТ 12.2.029-88 этот способ можно применять при усилии зажима W не более 100Н (10кгс).Конструктор должен выбрать силовой механизм с таким коэффициентом усиления 1, чтобы при принятом способе приведения в действие зажимного устройства последнее обеспечивало создание требуемого зажимного усилия W.

Формулы для определения Рn, 1 и W наиболее часто применяемых простых и комбинированных силовых механизмов приводятся в (6), табл. 3.4 и 3.5, с. 76-87; (4), с. 85-90; (7), с. 88-105.

3.5 Расчет привода приспособления.

В приспособлениях применяют пневматические, гидравлические, пневмогидравлические, магнитные, электромагнитные, вакуумные, электромеханические приводы.

Энергоносителем в пневмоприводе является сжатый воздух с давлением Р=0,4...0,6 Мпа. Расчет на прочность элементов пневмопривода производят при давлении Р=0,6 Мпа, а величину Рn определяют при давлении Р=0,4Мпа.

Расчетные формулы для определения диаметра цилиндра пневмопривода приведены в (4), с.91; (6), табл. 3.8-3.11, с.94-98.

Гидроприводы приспособлений работают при давлении рабочей жидкости (масло) до 15 Мпа.

Расчетные формулы для определения диаметра приведены в (4), табл. 20-22,с.92; (6), табл. 3.12., с.98. (7), с. 105-111. (8), 99-101.

3.6 Анализ проектируемого приспособления.

Все элементы и узлы приспособления размещаются на его, корпусе, объединяющем их в единую конструкцию. Чтобы быстро и точно закрепить на станке приспособление, на корпусе выполнены специальные поверхности согласующиеся с посадочным местом станка.

Корпус получен отливкой из чугуна марки СЧ15. При разработке его конструкции учтены все требования, предъявляемые к отливкам. Корпус приспособления воспринимает все усилия, действующие на заготовку в процессе его закрепления и обработки, и поэтому должен обладать достаточной прочностью, жесткостью и виброустойчивостью. Для этой цели предусмотрены ребра жесткости. Для уменьшения объема обработки чисто и точно обрабатываемые поверхности возвышаются над примыкающими к ним черными поверхностями. В конструкции приспособления применены стандартные детали: установ для фрезы, опоры, рычаги, крепежные изделия. Это позволило сократить трудоемкость проектирования и изготовления приспособления.

К стандартизации= |

Количество стандартных деталей |

Общее количество деталей |

1. Расчет коэффициента надежности закрепления К (8), с. 114-115.

2. Расчет силы зажима W (1), с. 134, 203, 224.

3. Расчет погрешности базирования (1), с. 15, 16,19-23, 26.

4. Сила, развиваемая зажимным механизмом Рn (8), с. 95-99,102-104, (1), с. 152.

5. Пример выбора пневмо- или гидроцилиндра (8), с. 101, (1), с.78,79.

6. Схемы зажимных устройств (I), с. 44, 49, 50, 57-59, 64, 70.

7. Конструирование сверлильного приспособления (8), с. 154-156, (9), часть 2, с.98-100.

8. Конструирование приспособления для фрезерной операции (8), с. 109-110, 117-123, (1), с. 204-206, (9), часть 1, с. 116-121; часть 2, с.93-96.

9. Приспособления для фрезерования зубьев (9), часть 2, с.97; (1), с.226-229.

10. Приспособления для токарной обработки (1), с. 145-154, 11 .Спецификация (9), часть 2, с. 102.

11. Спецификация (9). Часть 2, с. 102.

Список используемой литературы:

1. Белоусов А. П. Проектирование станочных приспособлений. М. Высшая школа, 1980.

2. Данилевский В.В. Технология машиностроения. М.: Высшая школа, 1984.

3. Корсаков В.С. Основы конструирования приспособлений. М.: Машиностроение, 1983.

4. Косилова А.Г., Мещеряков Р.К. Справочник технолога-машиностроителя. Т. 2. М.: Машиностроение, 1985

5. Кузнецов Ю.И. Конструкции приспособлений для станков с ЧПУ. М.: Высшая школа, 1988.

6. Уткин Н.Ф. Приспособления для механической обработки. Л.: Лениздат, 1983.

7. Малов А.Н. Справочник технолога машиностроителя, Т. 2. М.: Машиностроение, 1972.

8. Гельфгат Ю.И. Сборник задач и упражнений по технологии машиностроения. М.: Высшая школа, 1986.

9. Курсовое проектирование по «Технологии машиностроения». Часть I, II: Днепропетровск, 1990.