- •Содержание Введение 4

- •2. Расчет рационального состава концентрата 29

- •Заключение 38

- •Введение.

- •Технологическая схема производства меди

- •1.1 Автогенные процессы

- •1.2 Обогащение.

- •1.3 Плавка в жидкой ванне.

- •1.3.1 Особенности технологического процесса плавки в жидкой ванне (на примере медного сульфидного сырья).

- •1.3.2 Технология плавки

- •1.3.3 Характеристика отходящих газов

- •1.3.4 Конструкция печи Ванюкова

- •1.4 Конвертирование медных штейнов.

- •1.5 Огневое рафинирование

- •1.6 Электролитическое рафинирование

- •Заключение.

- •Список использованной литературы

1.2 Обогащение.

Основным методом обогащения руд цветных металлов является флотация.

Флотацией называется способ обогащения, основанный на избирательном прилипании минеральных частиц, взвешенных в пульпе, к пузырькам воздуха. Плохо смачиваемые водой частицы минералов прилипают к пузырькам воздуха и поднимаются вместе с ними на поверхность пульпы, образуя на ней минерализованную пену. Частицы других минералов, хорошо смачиваемых водой, не прилипают к пузырькам и остаются в пульпе. Таким образом достигается разделение различных минералов.

Флотационное разделение возможно только с применением флотационных реагентов — органических и неорганических соединений.

В зависимости от назначения флотационные реагенты делятся на собиратели, пенообразователи, депрессоры, активаторы и регуляторы среды.

Собиратели (коллекторы) — реагенты, избирательно уменьшающие смачиваемость определенных минеральных частиц водой. При воздействии собирателей обеспечивается прилипание таких частиц к пузырькам воздуха. Важнейшими собирателями при флотации руд цветных металлов являются калиевые (реже натриевые) ксантогенаты.

В качестве пенообразователей (вспенивателей) чаще всего используют алифатические спирты, фенолы, крезол и ряд других синтетических продуктов на основе оксидов пропилена и этилена и др. Вспениватели уменьшают межфазное натяжение на границе жидкость — воздух, что способствует образованию более мелких пузырьков воздуха в пульпе, а следовательно, прочной и устойчивой пены.

Депрессоры (подавители) задерживают флотацию какого-либо минерала, как бы подавляют его. Они способствуют образованию на минерале хорошо смачиваемой поверхности.

Активаторы восстанавливают прежнюю "флотируемость депрессиро- ванных минералов.

Регуляторы среды используют для создания среды с определенными физическими и химическими свойствами, в которой наилучшим образом проявляется действие других флотационных реагентов.

Флотацию проводят в аппаратах, называемых флотационными машинами. По способу образования воздушных пузырьков и перемешивания пульпы эти машины делятся на механические, пневматические и комбинированные. В Советском Союзе при обогащении руд цветных металлов почти исключительно применяют механические флотационные машины. [3]

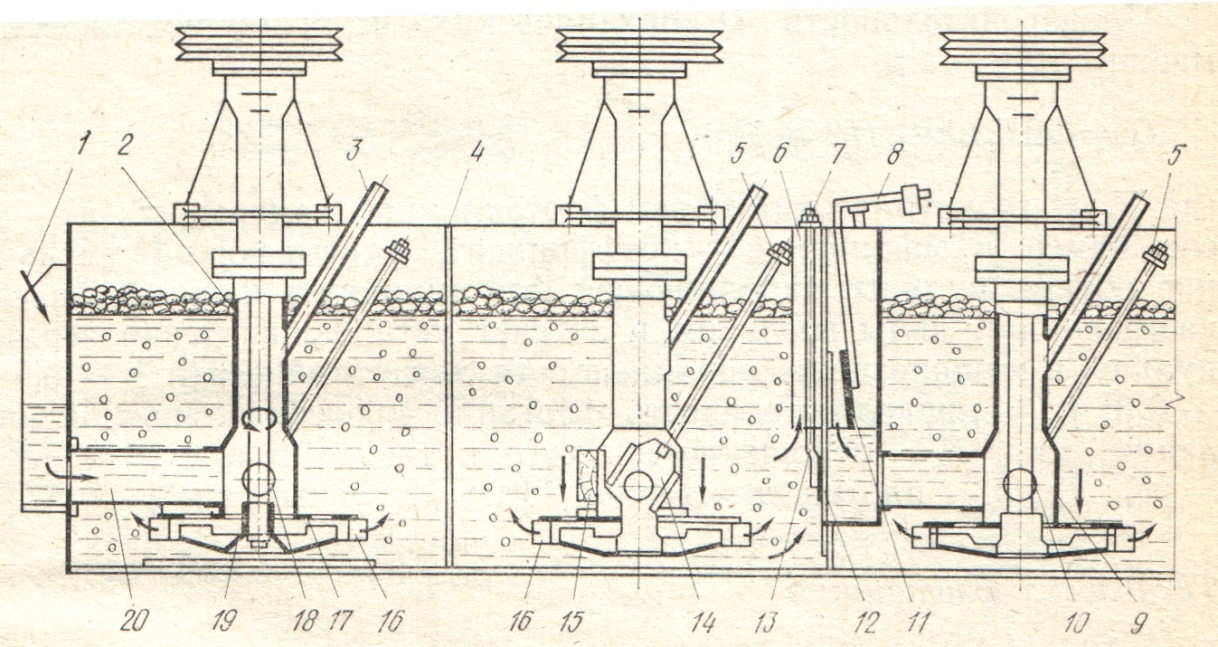

Рисунок 1. Механическая флотационная машина «Механобр»:

1 — карман; 2 — центральная труба; 3 — труба для засоса воздуха; 4 — перегородка; 5 — тяга; 6 — короб; 7 — стержень; 8 — контргруз; 9 — стакан; 10 — вал импеллера; 11 — подвижная заслонка; 12 — песковое отверстие; 13 — окно; 14 — шибер; 15 — пробка; 16 — направляющие статора; 17 — диск статора; 18 — отверстие; 19 — импеллер; 20 — патрубок

1.3 Плавка в жидкой ванне.

Печь Ванюкова (плавка в жидкой ванне) — автогенная плавильная печь для переработки медных, медно-никелевых и медно-цинковых концентратов. Плавка происходит в шлако-штейновой ванне печи, куда интенсивно подается кислородно-воздушная смесь.

Технология предложена советским металлургом Андреем Владимировичем Ванюковым в 1951 году.

Промышленные печи Ванюкова применяются для плавки следующих типов сырья: сульфидных никелевых руд, медных, никелевых и свинцовых концентратов: две печи на горно-металлургическом комбинате в городе Балхаше, Республика Казахстан; три печи в городе Норильске, Россия; две печи в городе Ревда, Россия; одна печь двухзонной конструкции в городе Орск, Россия.