- •Содержание

- •2Разработка технологии получения поковки

- •2.1Определение объема и массы поковки

- •2.2Определение исходного индекса

- •2.3Выбор поверхности разъема

- •2.4Расчет припусков

- •2.5Выбор напусков, штамповочных уклонов и радиусов закруглений

- •2.6Назначение допусков.

- •3Определение исходной заготовки и выбор режимов штамповки

- •3.1Определение размеров полости чистового ручья

- •3.2Выбор и расчет облойной канавки

- •3.3Выбор ручьев штампа

- •3.4Выбор температурного режима штамповки и способа нагрева заготовки.

- •3.5Расчет параметров исходной заготовки

- •3.6Определение переходов штамповки

- •3.7Выбор способа разделения исходного прутка на заготовки

- •4Выбор оборудования и проектирование штампа

- •4.1Определение массы падающих частей молота

- •4.2Определение размеров штампового кубика

- •4.3Выбор материала молотового штампа

- •5Обрезка облоя

- •5.1 Выбор способа и температуры обрезки облоя

- •5.2Расчет усилия и обрезки облоя и выбор пресса

- •5.3Определение размеров деталей и закрытой высоты штампа

- •6Литература

4Выбор оборудования и проектирование штампа

4.1Определение массы падающих частей молота

Массу падающих частей при штамповке круглых в плане поковок в открытом штампе для паровоздушного молота будем определять по формуле:

где Dn-диаметр поковки, Dn=114мм,

т-предел текучести, т=48МПа при температуре t=800̊C

b-ширина мостика облойной канавки, b=10мм,

h0-толщина мостика облойной канавки, h0=2мм.

На основании расчета выберем для штамповки заданной поковки паровоздушный молот по ГОСТ 9752-75 с номинальной массой падающих частей 2 тонны.

4.2Определение размеров штампового кубика

Размеры штампа в плане определяются графическим методом, после соблюдения ручьев и предварительно рассчитанных минимальных толщин стенок между ручьями и краями штампа.

Толщина стенок между ручьем и гранью штампа:

![]() ,

,

где Т – определяется по номограмме в зависимости от размеров h, R, .

При h = 21 мм, R = 4 мм, α = 5̊, T = 38 мм.

Минимальная высота кубика штампа:

![]() ;

;

Hmin = 8·21 = 168 мм.

Штамповый кубик: A x B x H = 220 x 270 x 170 мм.

Проверка штампового кубика по площади соударения штампов:

![]() ,

где

,

где

![]() – масса падающих частей, т.

– масса падающих частей, т.

Fc ≥ 150·1,197 = 179,6 см2.

Действительная площадь соударения:

![]() ,

,

где

![]() – площадь штампового кубика в плане;

– площадь штампового кубика в плане;

![]() – площадь

поковки в плане;

– площадь

поковки в плане;

![]() – площадь

проекции выемки под клещевину.

– площадь

проекции выемки под клещевину.

Из

предварительных построений: Fn

= 102 см2;

![]()

Зная допускаемое значение площади соударения и все остальные составляющие, можно определить площадь штампового кубика в плане:

Fк ≥ 179,6 + 102 + 30 = 311,6 см2

4.3Выбор материала молотового штампа

Штамп будем изготовлять из стали 5ХНМ (ГОСТ 13983-80).

Твердость: НВ 388-444.

5Обрезка облоя

5.1 Выбор способа и температуры обрезки облоя

Обрезку облоя будем производить в горячем состоянии, потому что таким образом производят обрезку облоя у мелких и средних поковок из низколегированной стали, штампуемых на молотах с массой падающих частей до 1-2 тонн, а так же потому что обрезка производится сразу после окончания штамповки, температура обрезки облоя ̴ 800̊.

Горячую обрезку осуществляют как на обрезных, так и на более легких кривошипных прессах общего назначения.

5.2Расчет усилия и обрезки облоя и выбор пресса

Размер зазора между пуансоном и матрицей зависит от формы и размеров сечений поковки в плоскости, перпендикулярной к разъему. Зазор оказывает большое влияние на качество и точность поверхности среза, изнашивание и стойкость штампа, величину потребного усилия и работы обрезки.

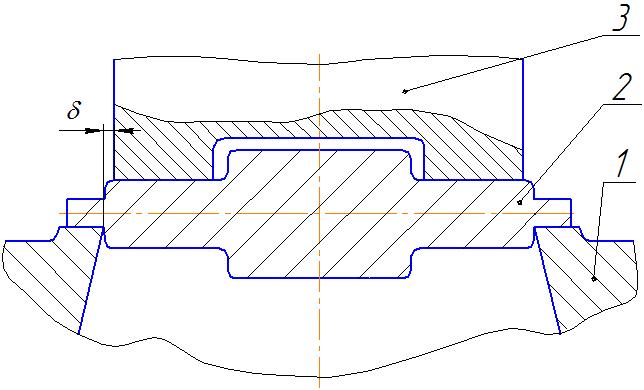

1-матрица, 2-заготовка, 3-пуансон.

Рис.4.2 Схема обрезки облоя

Обрезные матрицы делают цельными. Они применяются главным образом для круглых поковок, когда изнашивание режущих кромок по контуру матрицы происходит равномерно.

Конструкция матрицы представлена на Рис.4.3

Рис.4.3 Конструкция матрицы

Рассчитаем усилия обрезки облоя:

Р0=(1.5÷1.8)StB ,

где S-периметр среза облоя, мм;

t-толщина среза облоя, мм;

В-предел прочности материала поковки при температуре обрезки (800̊ С),

В=48 Мпа.

S=DM мм,

где DМ-диаметр матрицы, который больше диаметра поковки на величину горячей усадки.

DM=1,015DПОК=1,015114 =115,71116мм

S0=116=364мм

t0=Z+n мм,

где Z-толщина по линии среза облоя, Z=2 мм

n-возможная недоштамповка, n=1,6 мм

t0=2+1,6=3,6 мм

Р0=1,63643,648=100704Н

По ГОСТ 6739-53 выберем двухкривошипный закрытый пресс усилием 200кН.

Параметр |

Норма |

|

200 200 50

630 250х900 22 41 |