11.5. Грунтоуплотняющие машины вибрационного и ударного действия

Машины вибрационного действия применяют для послойного уплотнения дорожных оснований и несвязных грунтов, а ударного действия для уплотнения связных грунтов, отсыпаемых на значительную толщину.

Вибрационные поверхностные виброуплотнители — виброплиты — классифицируют по массе и способу перемещения в работе на ручные (виброрейки), навесные (многосекционные виброуплотнители), подвесные (крановые) и самопередвигающиеся; по характеру колебаний — с круговыми и направленными колебаниями; по принципу действия вибратора — инерционные, центробежные и эксцентриковые.

В дорожном строительстве виброрейки применяют преимущественно для уплотнения бетона при небольших объемах работ. Рабочим органом многосекционных виброуплотнителей являются плиты, устанавливаемые в качестве навесного оборудования в один или два ряда на требуемую ширину уплотнения на специальных самоходных шасси, на автогрейдерах, катках статического действия, укладчиках и других машинах. Работа виброуплотнителя наиболее эффективна при частоте колебаний 40 Гц и массе каждой плиты 170—250 кг. Подвесные плиты к кранам и экскаваторам применяют для уплотнения грунтов, каменных отсыпок и бетона в неудобных и узких местах, при подходах к мостам, при обратной засыпке траншей и канав и др.

Основной частью каждой вибрационной машины являются вибраторы. В вибраторах инерционного действия вынуждающая сила развивается за счет возвратно-поступательного движения массы сердечника. Такие электромагнитные или пневматические вибраторы небольших размеров применяют в ручных трамбовках.

Вибраторы эксцентрикового действия изготовляют двух типов:

малой мощности с дебалансами, устанавливаемыми непосредственно на валу электродвигателя, и более мощные, с одним, двумя или несколькими дебалансами, посаженными на отдельный вал с приводом от двигателя.

В вибраторах центробежного действия (рис. 11.28, а) вынуждающая сила возникает от перекатывания дебаланса-ролика 2 по внутреннему периметру корпуса 1 вибратора. Такая конструкция дает возможность создавать вибраторы большой мощности, так как подшипники ведущего вала полностью разгружены от передачи дебалансами весьма значительных осевых нагрузок.

Рис. 11.28. Схемы вибраторов:

а — центробежного действия; б — направленного действия (двухдебалансный); 1 — корпус; 2 — дебаланс-ролик; — водило; 4 — ведущий вал; 5 — вал дебаланса- ролика; 6 виброплита; 7 — дебаланс; 8 — ось поворота корпуса

Обычно для самоходных плит используют двухдебалансные вибраторы направленного действия (рис. 11.28, б). При вращении дебалансов 7 в разные стороны в вертикальной плоскости их вынуждающие силы складываются, а в горизонтальной плоскости взаимно уравновешиваются. При отклонении суммарной вынуждающей силы от вертикали плита за счет горизонтальной составляющей начинает передвигаться в том или другом направлении. Угол наклона вынуждающей силы в ту или другую сторону устанавливает оператор с помощью специального механизма, изменяя этим направление и скорость самопередвижения плиты.

Рабочим органом виброплиты служит массивная литая плита 6. Корпус 1 вибратора может быть присоединен к ней посредством шарнира 8, а наклон к вертикали вынуждающей силы устанавливается поворотом корпуса.

Двигатель и узлы трансмиссии устанавливают над плитой на подрамнике, который соединяется с плитой пружинными или резинометаллическими амортизаторами. Вращение от трансмиссии вибратору передается клиноременной передачей, имеющей натяжное устройство. Оператор управляет машиной с помощью дышла, прикрепленного к плите посредством амортизаторов. На дышле смонтированы рычаги управления двигателем и механизмом направления вынуждающей силы. Оператор может поворачивать плиту в плане для изменения направления ее самопередвижения. Для транспортирования крупные машины снабжают съемными колесами или тележками, которые буксируют за трактором или автомобилем.

Рис. 11.29. Схема вибро-трамбующего оборудования ВТ-2

Самопередвигающиеся вибраторы весьма эффективны, обеспечивают хорошее уплотнение с большой производительностью. Вынуждающая сила для средних машин (массой 1—1,5 т) достигает 60—80 кН, для тяжелых машин (массой 6—8 т) 100—150 кН, частота колебаний 15— 33,3 Гц, амплитуда колебаний плиты в пределах 0,5—8 мм.

Широкое распространение получило сменное вибротрамбующее оборудование ВТ-2, навешиваемое на рукоять гидравлического экскаватора ЭО-3322Б взамен ковша для уплотнения связных и малосвязных грунтов. Оборудование состоит из рабочего органа, гидромеханического привода и пневматической системы. Рабочий орган (рис. 11.29) состоит из квадратной уплотняющей плиты 14 размером 650×650 мм, трубчатой штанги 15, кривошипно-шатунного механизма 18 с упругим звеном 17, которые помещены в корпусе. Корпус посредством кронштейнов 16, пружин 10, двойных пневмобаллонов 9 и резервуаров 8 сжатого воздуха соединен с рамой 11. Для увеличения времени контакта уплотняющей плиты с грунтом она состоит из двух частей, соединенных через резиновый амортизатор 13. В нижней части рамы по ее периметру предусмотрен пояс 12, а сверху имеются проушины 7, соединяемые слева с рукоятью экскаватора, а справа — со штоком гидроцилиндра наклона. Такая подвеска обеспечивает работу вибротрамбовки на наклонных участках. Привод кривошипно-шатунного механизма осуществляется с помощью клиноременных передач 5 от гидромоторов 6 типа 210.20, соединенных гибкими шлангами с гидроприводом экскаватора. Пневматическая система подвески работает от компрессора 1 экскаватора, сжатый воздух от которого нагнетается в ресивер 2, откуда поступает в резервуары 8 и далее в двойные пневмобаллоны типа И-02. Дополнительные резервуары предусмотрены для получения необходимой характеристики подвески, обеспечивающей виброизоляцию базовой машины.

Клапан 3 и регулятор давления 4 поддерживают давление воздуха не более 0,6—0,9 МПа.

Техническая характеристика вибротрамбующего оборудования ВТ-2

Производительность, м3/^ . ............................................... 45

Масса ударной части, кг .................................................... 300

Глубина уплотнения, м ...................................................... 0,6—0,8

Коэффициент уплотнения ................................................. 0,9—0,95

Частота колебаний, Гц ....................................................... 8—8,5

Амплитуда колебаний, мм ................................................. 25—30

Мощность привода вибровозбудителя, кВт .................... 2Х7,35

Давление в гидроприводе, МПа ....................................... 10

Масса, кг ............................................................................. 800

Работа оборудования ВТ-2 осуществляется следующим образом:

стрела опускает вибротрамбовку на уплотняемую поверхность, сжатый воздух подается в пневмобаллоны, а рабочая жидкость — к гидромоторам. При достижении необходимой плотности грунта подача рабочей жидкости прекращается, и рабочий орган переставляется.

Машины ударного действия применяют для интенсивного уплотнения связных и глинистых грунтов в дорожных насыпях, плотинах и других сооружениях, в гидротехническом строительстве, отсыпаемых слоями толщиной 1—1,5 м, а также грунтов в естественном залегании (ложе каналов и водохранилищ). Эти машины выполняют в виде трамбовок, управляемых вручную, прицепными, навесными и самоходными на гусеничном или колесном ходу.

Электрические и пневматические ручные трамбовки выпускают массой 50—200 кг.

К навесным машинам относятся трамбовочные плиты, подвешиваемые к стрелам экскаваторов и кранов. Плиты изготовляют из чугуна или армированного бетона массой 1—1,5, 2—2,5 и 3—3,5 т с размерами основания 70×70, 80×80 и 100×100 см.

Уплотнение плитами достигается при четырех — шести проходах по одному месту и при высоте свободного падения 1,2—2 м.

Самоходные трамбовочные машины применяют для уплотнения грунта в насыпях на толщину 0,5—1,2 м при больших объемах работ. В качестве рабочих органов этих машин служат свободно падающие молотки или плиты или же навешивается ряд дизельных молотов. Подъем рабочих органов осуществляется с помощью кулачковых, цепных или канатных механизмов, а также пневматических и гидравлических устройств. Основание ударной части молотков делают прямоугольной, ромбической и клинообразной формы.

Самоходная трамбовочная машина ДУ-12А (рис. 11.30) агрегатируется с гусеничным трактором Т-130.1, оборудованным ходоуменьшителем 9. Рабочим органом машины служат две плиты 8, подвешенные рядом на подъемных канатах сзади трактора. Плиты поочередно поднимаются канатами 5 и свободно падают на поверхность грунта, осуществляя его тра-мбование. Трактор при этом движется с замедленной ходоуменьшителем

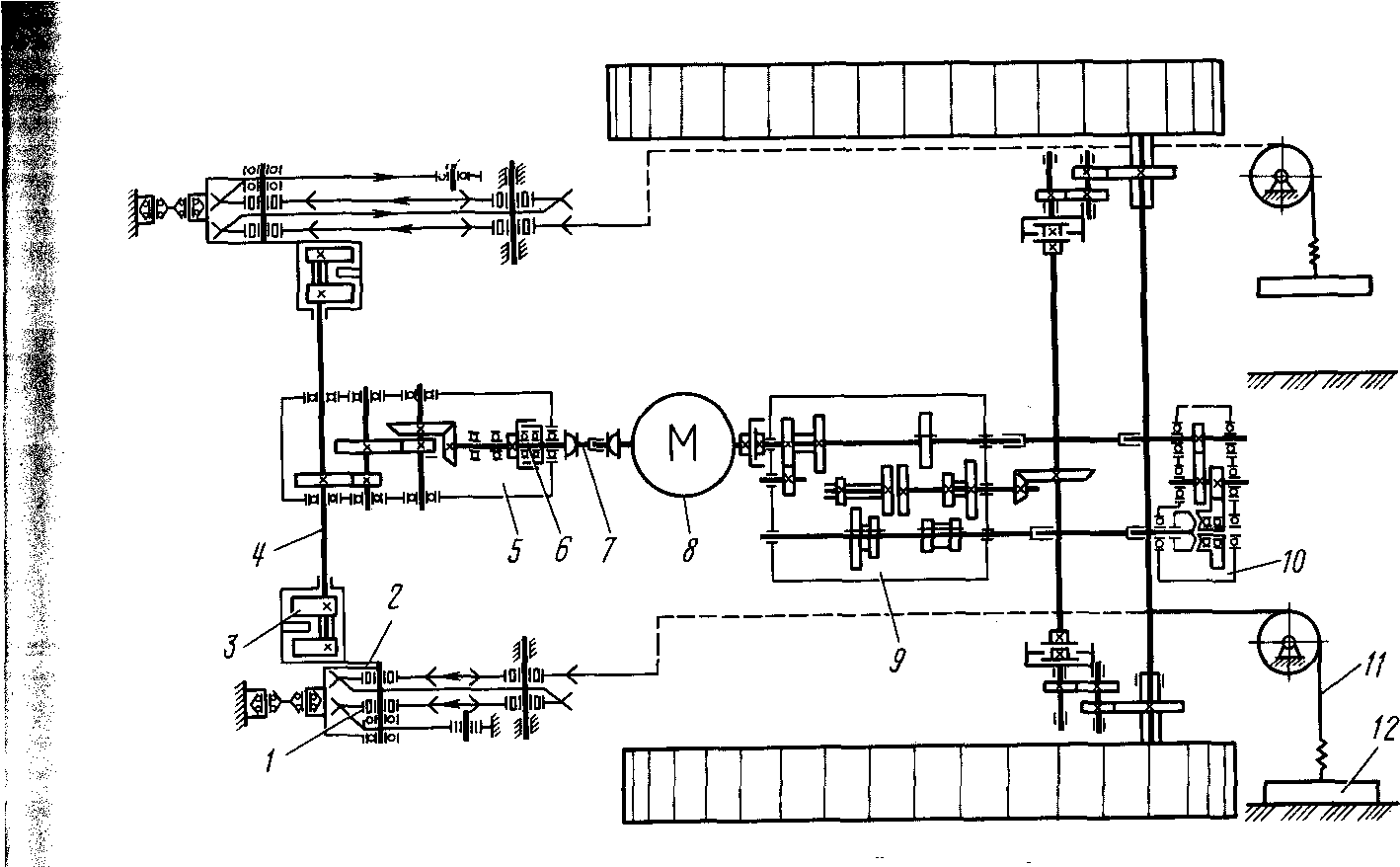

Рис. 11.30. Трамбовочная машина ДУ-12А:

1 — редуктор; 2 — кривошипно-полиспастный механизм; 3 — передняя подвеска; 4 — задняя подвеска; 5 — подъемный канат; 6 — навесная рама; 7 — крюк; 8 — плита; 9 — ходоуменьшитель; 10 — штанга; 11 — рычаги управления; 12 — карданный вал; 13 — муфта сцепления

скоростью, которая выбирается соответственно необходимому числу ударов плит по одному месту. При подъеме и падении плиты удерживаются от раскачивания и вращения вертикальными парными штангами 10, подвешенными посредством эластичных муфт к навесной раме 6 машины. Штанги свободно помещаются в направляющих отверстиях плит. Эластичные муфты штанг обеспечивают движение трактора при кратковременном нахождении плит на трамбуемой поверхности после очередного падения. Штанги оснащены телескопическими удлинителями для направления плит при больших осадках трамбуемого рыхлоотсыпанного грунта. Удлинители включаются в работу (выдвигаются) механизмом, управляемым машинистом из кабины.

Привод подъемных канатов 11 (рис. 11.31) осуществляется канатными полиспастами, нижние двухблочные обоймы которых посажены на кривошипах вала редуктора. Трехступенчатый редуктор 5 приводится карданным валом 7 от переднего конца коленчатого вала двигателя 8 и включается с помощью фрикционной муфты сцепления 6. Ступица каждого кривошипа 2 соединена с валом 4 обгонной муфтой 3, обеспечивающей свободное вращение кривошипа при прохождении им нижней мертвой точки, чем достигается свободное падение плиты 12. Полиспаст образуется из четырех ветвей каната, запасованного на блоках обоймы кривошипа и на двух неподвижных блоках. Сходя с блока передней подвески, канат по верхней направляющей проходит к заднему блоку и огибает его. Конец каната 11 прикрепляется к плите амортизирующей пружиной, смягчающей рывок в начале подъема плиты.

При транспортных передвижениях машины плиты, поднятые в верхнее положение, удерживаются крюками, управляемыми из кабины.

Рис. 11.31. Кинематическая схема трамбовочной машины ДУ-12А

Трансмиссия трактора, состоящая из муфты сцепления 6, коробки передач 9 и заднего моста с бортовыми редукторами, имеет дополнительный ходоуменьшитель 10, прикрепленный к панели заднего моста. Комбинации включения передач и ходоуменьшителя определяют поступательные скорости рабочего хода трактора.

Техническая характеристика трамбовочных машин приведена в табл. 11.7.

Таблица 11.7

Техническая характеристика трамбовочных машин