- •Глава 15. Основы теории термической обработки стали

- •15.1. Превращения, протекающие в стали при нагреве и охлаждении

- •Превращение в стали при нагреве

- •Превращение в стали при охлаждении

- •Влияние легирующих элементов на превращение аустенита в перлит

- •Превращение аустенита при непрерывном охлаждении

- •Превращение аустенита в мартенсит при непрерывном охлаждении

- •Превращения, протекающие в стали при отпуске

- •15.2.Технология термической обработки сталей

- •Нагрев при термообработке

- •Химическое действие на металл нагревающей среды

- •Закалочные среды

- •Способы закалки сталей

- •Закаливаемость и прокаливаемость стали

- •Отпуск стали

- •Классификация видов термической обработки

- •15.3.Технология химико-термической обработки сталей Диффузионное насыщении стальных деталей углеродом и азотом

- •Цементация стали

- •Карбюризаторы

- •Структура цементованного слоя

- •3 2 1 Рис. 15.14. Микроструктура диффузионного слоя после цементации низкоуглеродистой стали, 200: 1 – заэвтектоидная; 2 – эвтектоидная; 3 – доэвтектоидная зоны

- •Зависимость средних скоростей газовой цементации

- •Термическая обработка после цементации

- •Азотирование стали

- •Нитроцементация стали

- •Ионная химико-термическая обработка сплавов

- •Диффузионное насыщение металлами и неметаллами

- •Перспективы развития химико-термической обработки

- •Оборудование для термической обработки

Нитроцементация стали

Исследования показали, что в ряде случаев совместное диффузионное насыщение стали азотом и углеродом позволяет получать определенные преимущества. Например, азот способствует диффузии углерода, поэтому можно понизить температуру нитроцементации до 850 °C и получить примерно такое же науглероживание, как при цементации. В этом случае уменьшится рост зерна аустенита и последующую закалку можно проводить сразу же после некоторого подстуживания. Такой процесс называется нитроцементацией, так как исходной средой является смесь цементирующего газа с 3 – 5% NH3, а в диффузионной зоне образуются карбонитриды. Нитроцементованный слой хорошо сопротивляется износу и коррозии.

Нитроцементацию широко применяют на заводах для упрочнения поверхностей нешлифуемых деталей.

Одновременно насыщение стали углеродом и азотом можно проводить при 820 – 860 °C в расплавленных солях, содержащих цианистый натрий. В ванне, имеющей состав: 20 – 25% NaCN, 25 – 50% NaCl и 25 – 50% Na2CO3, за 1 час выдержки при указанной температуре можно получить диффузионный слой толщиной примерно 0,3 мм, который после закалки от 820 – 860 °C из ванны и отпуска при 180 – 200 °C приобретает поверхностную твердость 58 – 62 HRC и содержит примерно 0,7% C и 1% N. Цианированный слой по сравнению с цементованным обладает более высокой изностойкостью.

Полагают, что при активном участии кислорода воздуха в цианистой ванне протекают следующие реакции:

2NaCN + O2 → 2NaCNO; (15.7)

2NaCNO + O2 → Na2CO3 + CO + 2N; (15.8)

2CO → CO2 + C. (15.9)

Нейтральные соли NaCl и Na2CO3 добавляют для повышения температуры плавления ванны, что несколько уменьшает испарение дорогих и ядовитых солей при температурах цианирования. Существенный недостаток цианирования – ядовитость цианистых солей, что требует принятия специальных мер по охране труда и окружающей среды.

В связи с этим разработаны низкотемпературные процессы насыщения азотом и углеродом из расплавов нетоксичных солей – цианатов и карбонатов. Такие процессы известны под названием «Карбонитрация» (Россия), «Тенифер» (Германия) и «Мелонайт» (США).

Специальными мерами (продувка ванны воздухом, охлаждение деталей в расплаве едкого натра и нитрита натрия) добиваются ликвации образования ионов [CN–1].

Для повышения стойкости быстрорежущего инструмента после закалки и высокого отпуска проводят карбонитрацию.

В зависимости от вида инструмента режим процесса устанавливают в следующих пределах: температура расплава 530 – 570 ºC, время выдержки 5 – 30 минут. В результате возможно получение упрочненного слоя на глубину от 5 до 30 мкм, который обладает высокой твердостью, износостойкостью и теплостойкостью.

Ионная химико-термическая обработка сплавов

Ионизацией называют отрыв электронов от атомов и превращение этих атомов в положительные ионы. Сущность ионной химико-термической обработки заключается в том, что в разреженной газовой среде между катодом (деталью) и анодом (стенкой вакуумной камеры) возбуждается тлеющий разряд. Физической основой возникновения тлеющего разряда является столкновение носителей разряда в электростатическом поле. При этом вследствие ионизации газа непрерывно образуются новые носители заряда, благодаря чему поддерживается постоянный ток между анодом и катодом. Сопоставление данных металлографического анализа диффузионных слоев после ионного азотирования железа позволило сделать вывод, что интенсивность процесса зависит от оптимального количества ионов атомарного азота (N+). Так, в смеси 99% N2 + 1% О2 процесс ионного азотирования не состоялся (мало N+), несмотря на то, что относительное количество N2+ возрастало с 55,5 до 61,5%.

Ионная химико-термическая обработка – хорошо управляемый, экологически чистый процесс, который можно применять для деталей, изготавливаемых из любых сталей, чугунов и титановых сплавов. Изменяя плотность энергии плазмы, можно управлять интенсивностью диффузионного насыщения поверхности деталей. Ионная химико-термическая обработка – это технологически совершенный процесс, более экономичный и производительный по сравнению с традиционными способами. При этом не требуются специальные методы защиты от азотирования или цементации – экраны или заглушки легко предотвращают ионную бомбардировку поверхности, не нужно приготавливать эндо- или экзогаз в газогенераторах. Ионное азотирование можно проводить в слабом протоке чистого азота при сравнительно низком давлении 500 – 1300 Па и напряжении 300 – 800 В.

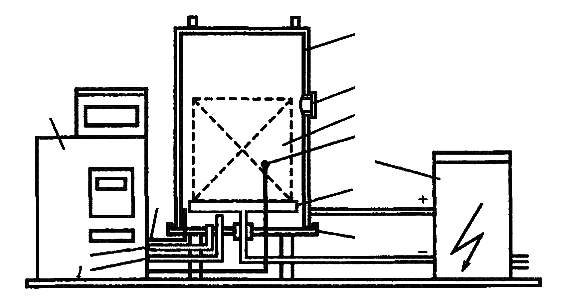

Начальный этап технологического процесса связан с катодной очисткой поверхности детали от оксилов при давлении примерно 20 Па и напряжении 1000 В. При дальнейшей бомбардировке положительными ионами деталь разогревается до заданной температуры и азотируется в рабочей смеси газов. Если температура детали недостаточна для азотирования, применяют дополнительный радиационный нагрев. Схема установки для ионного азотирования представлена на рис. 15.18.

2

3

4

5

6

7

8

9

10

11

380В

Рис. 15.18. Принципиальная схема установки для ионного азотирования: 1 – трубопровод для подачи смеси азота с водородом; 2 – трубопровод к вакуумному насосу; 3 – шкаф управления установкой с вакуумным насосом, потенциометром, фильтрами, дугогасящим устройством и другими приборами; 4 – вакуумный датчик; 5 – водоохлаждаемая рабочая камера установки; 6 – смотровое окно; 7 – контейнер с деталями; 8 – термопара для измерения температуры в детали – свидетеле; 9 – источник электропитания постоянным током; 10, 11 – катодная и подовая плиты

В МГТУ им. Н.Э.Баумана и на ММПП «Салют» разработаны технологические процессы ионного азотирования режущего и штампового инструментов. Значительное повышение изностойкости (в 5 – 10 раз) обеспечивает ионное азотирование титановых сплавов в низкоазотных газовых смесях при температуре около 850 ºС.

Следует заметить, что даже при ионном азотировании трудно получить большую толщину диффузионного слоя при температуре около 500 ºС. Поэтому для зубчатых колес с большим модулем зацепления, испытывающих значительные удельные нагрузки, можно рекомендовать технологический процесс, включающий ионную нитроцементацию.