- •Титульник Содержание

- •Глава 1

- •Введение

- •Основы процесса механической обработки древесины

- •Глава 1 основы теории резания древесины

- •1.1.Определение процесса резания

- •1.2. Виды резания

- •1.3. Параметры резца. Силы резания

- •1.4. Процессы резания древесины

- •1.5. Кинематика процессов резания

- •1.5.1. Пиление

- •1.5.2. Фрезерование

- •Допустимаядлина волны e на обработанной поверхности при продольном фрезеровании

- •Допустимаядлина волны e на обработанной поверхности при продольном фрезеровании

- •1.5.3. Сверление

- •1.6. Удельная работа, мощность и силы резания

- •Удельная работа фрезерования Ктпри различных углах встречи ψвс волокнами древесины

- •Поправочный коэффициент на затуплениеαр резцов из легированной стали

- •Глава 2 фрезерные станки Назначение фрезерных станков

- •Виды режущих инструментов и фрезерных станков

- •Фрезерные станки с нижним расположением шпинделя

- •Список рекомендуемой литературы

1.5.2. Фрезерование

При фрезеровании древесины скорость главного движения υ подача на один оборот S0, подача на зуб Sz и углы входа φвх и выхода φвых определяются по формулам, аналогичным формулам при пилении.

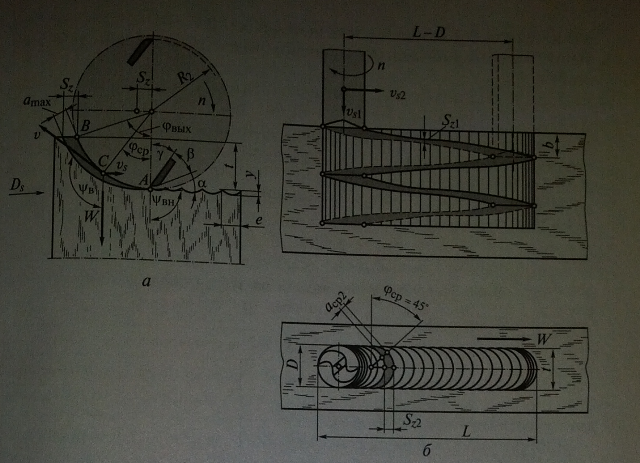

В расчетах по резанию многообразные по технологичности случаи фрезерования сводят к цилиндрическому фрезерованию, при котором у деталей обработанная поверхность формируется в виде плоскости (рис. 1.7, а). Цилиндрическое фрезерование подразделяется навстречное и попутное.

Рис. 1.7. Кинематические параметры плоского (а) и пазового (б) фрезирования

Важнейшая характеристика фрезерования древесины — угол встречи с волокнами ψвкоторый равен углу между направлением скорости результирующего движения резания υе= υ и направлением волокон Wдревесины в контуре заготовки.

Значения угла встречи, равные 0 и 180°, соответствуют продольному фрезерованию; от 0 до 90° — продольно-торцовому фрезерованию против волокон; 90° — продольному фрезерованию в торец; от 90 до 180° — торцово-продольному по волокнам.

При встречном фрезеровании полномерная стружка начинает срезаться в точкеА входа (толщина срезаемого слоя а = 0) и заканчивается в точке В выхода (а = аmax). Начальный угол встречи с волокнами равен ψвн= 90° и соответствует торцовому резанию, а угол входа φвх=0°.

В точкеВ выхода резца из древесины происходит торцово-продольное резание по волокнам и угол встречи может принимать значения 90° <ψв< 180°.

Значения угла встречи и угла контакта в средней точкеС соответственно равны:

ψв= ψвн+φср;φср= φвых/2.

Скорость главного движения резания и скорость движения подачи при фрезеровании влияют на шероховатость обработанной поверхности, которая характеризуется кинематическими волнами. Глубина у и длинае кинематических волн зависят от радиуса резания R и подачи на резец Sz.Глубина волны определяется по формуле:

у = e2/(8R)или у=Sz2/(8R).

Для двухрезцовой фрезы даже тщательной настройкой не удается добиться равенства радиусов резания первого R1 и второго R2 резцов. Неточность установки (τ=R1-R2)колеблется от 0,02 до 0,10 мм. В этом случае первый резец, имеющий больший радиус R1, будет срезать слой большей толщины и оставлять на поверхности резания более длинные и глубокие волны.

При большой погрешности установки резцов поверхность будет формироваться одним наиболее выступающим резцом. В этом случае

e1=2Sz; е2=0.

Для получения заданной чистоты поверхности следует качественно настраивать резцы и правильно назначать допустимую длину кинематической волны (табл. 1.2).

Для уменьшения сколов и отщепов используют попутное фрезерование. Однако в этом случае увеличиваются силы резания, потребляемая мощность и затуплениеинструмента. В станках с механизированной подачей при невысоком требовании к шероховатости поверхности скорость подачи выбирают из условия полной загрузки электродвигателя механизма резания.

Для получения пазов и гнезд применяется пазовое фрезерование, которое выполняется сложением трех элементарных движений: вращательного движения резания с частотойn, поступательного движения осевой подачи со скоростью υs1 и боковой подачи со скоростью υs2(рис. 1.7, б).Концевая фреза имеет режущие элементы по боковой и торцовой поверхностям.

Осевое движение подачи с постоянной скоростью обеспечивает заглубление фрезы в древесину и характеризуется подачей на резец в осевом направлении Sz1,.

При отсутствии боковой подачи торцовые лезвия срезают слой постоянной толщины α1=Sz1,

При боковой подаче формируются стенки гнезда, причем скорость υs2изменяется от нуля (на торцовых стенках гнезда) до υs2 средней части гнезда. В этом случае переменная толщина слоя, срезаемого одним боковым лезвием, определяется не только угловым положением резца при вращении, но и расположением его относительно торцовой стенки гнезда. Если после заглубления фрезы мгновенно отключить осевую подачу, то при боковой подаче кинематические соотношения будут аналогичны соотношениям плоского фрезерования.

Таблица 1.2.