- •Средства сокращения составляющих штучно-калькуляционного времени обработки на станках с чпу

- •Глава 1 приспособления для станков с чпу

- •§ 1.1. Особенности приспособлении для станков с чпу

- •1.1.1. Особенности приспособлений для станков с чпу и требования, предъявляемые к ним.

- •1.1.2. Классификация систем приспособлений, для станков с чпу и область их рационального применения

- •§ 1.2. Установка заготовок в приспособлениях

- •1.2.1. Принципы базирования заготовок

- •1.2.2. Особенности базирования и закрепления заготовок в приспособлениях для станков с чпу.

- •1.2.3. Погрешности установки заготовок в приспособлениях

- •§ 1.3. Установка приспособления на станках с чпу

- •1.3.2. Погрешности, возникающие при установке приспособлений на станках

- •1.4. Универсальные и специализированные приспособления

- •1.4.1. Приспособления к станкам токарной группы

- •1.4.2. Приводы патронов

- •1.4.3. Универсальные и универсально-наладочные приспособления для фрезерных, сверлильных,расточных и многоцелевых станков

- •1.4.4. Специализированные наладочные приспособления для станков фрезерно-сверлильно-расточной группы

- •1.4.5. Приводы приспособлений

- •§ 1.5. Универсально-сборные и сборно-разборные приспособления

- •1.5.1. Универсально-сборные приспособления

- •1.5.2. Сборно-разборные приспособления для станков с чпу (срп — пу)

- •§ 1.6. Приспособления для обработки заготовок с четырех и пяти сторон

- •§ 1.7. Средства совмещения времени смены заготовок с временем работы станка

- •1.7.1. Смена заготовок вне рабочей зоны станка

- •1.7.2. Смена заготовок вне станка

- •Глава2 режущие инструменты для станков счпу

- •§ 2.1. Основные особенности инструментов для станков с чпу

- •§ 2.2. Инструменты для станков токарной группы

- •2.2.1. Резцы

- •2.2.2. Расточные резцы

- •§ 2.3. Инструменты для станков фрезерно-сверлильно-расточнои группы

- •2.3.1. Сверла

- •2.3.2. Развертки

- •2.3.3. Зенковки

- •2.3.4. Метчики

- •2.3.5. Фрезы

- •2.3.6. Расточные резцы и оправки

- •Глава 3. Вспомогательные инструменты для станков с чпу

- •§ 3.1. Вспомогательный инструмент для станков токарной группы

- •§ 3.2. Вспомогательный инструмент для станков фрезерно-сверлильно-расточной группы

- •Глава 4 приборы для настройки инструмента для станков с чпу

- •§ 4.1. Приборы для настройки инструмента вне станка

- •4.1.1. Приборы для настройки инструмента для станков токарной группы

- •4.2.1. Приборы для настройки инструмента для станков фрезерно-сверлильно-расточной группы

- •§ 4.2. Автоматизированная настройка режущего инструмента на станке

- •Глава 5 оснастка для промышленных роботов

- •§ 5.1. Назначение и классификация захватных устройств

- •§ 5.2. Механические захватные устройства

- •5.2.1. Несменяемые захватные устройства

- •5.2.3. Сменные захватные устройства

- •5.2.4. Быстросменные захватные устройства

- •5.2.5. Автоматизированные захватные устройства

- •§ 5.3. Захватные устройства магнитные,вакуумные и с эластичными камерами

- •Список литературы

§ 3.2. Вспомогательный инструмент для станков фрезерно-сверлильно-расточной группы

К вспомогательному инструменту для станков с ЧПУ фрезерно-сверлильно-расточной группы предъявляют следующие основные требования: высокая точность; минимальная погрешность установки; высокая жесткость во всех направлениях приложения составляющих сил резания; виброустойчивость; быстросменность; надежность; легкая к быстрая настройка инструмента на требуемый размер вне станка; универсальность; простота конструкции и технологичность; минимальная номенклатура вспомогательного инструмента.

Рис. 3.5. Схема соединения резцедержателя с базирующей призмой с револьверной головкой

Для обеспечения точности, жесткости, виброустойчивости и эксплуатационной надежности крепления режущего инструмента, а также для предварительного регулирования вылета инструмента применяют конструкции сборного вспомогательного инструмента, разделенного на элементы (агрегаты), соединяемые между собой поверхностями, обеспечивающими удобное и быстросменное крепление. Преимуществами сборного инструмента являются: уменьшение числа отдельных типов вспомогательного инструмента; переналадка размеров инструмента, регулирование длины вспомогательного инструмента; уменьшение расхода металла; сокращение номенклатуры режущего и вспомогательного инструмента. На станках с ЧПУ фрезерно-сверлильно-расточной группы соединение режущего и вспомогательного инструмента осуществляют посредством цилиндрических и конических хвостовиков.

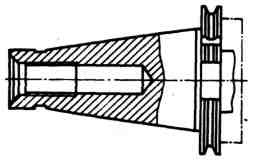

Рис. 3.6. Хвостовик инструмента с конусностью 7:24

Передачу крутящего момента трением применяют при использовании хвостовиков с конусами Морзе. Однако соединения с конусами Морзе в станках с автоматической сменой инструмента не могут получить широкого применения из-за нестабильности установки инструментов по длине и необходимости больших сил для удаления инструмента из конусного гнезда шпинделя. Наиболее широко на многоцелевых станках с ЧПУ применяют соединения вспомогательного инструмента со шпинделем, в котором хвостовик инструмента устанавливают по конусной поверхности с конусностью 7: 24 (№ 40 и № 50), а передача крутящего момента осуществляется торцовым шпоночным соединением (рис. 3.6).

На станках фрезерно-оверлильно-расточной группы применяют подсистему инструментальной оснастки, состоящей из вспомогательного и режущего инструмента, обеспечивающих выполнение всех видов обработки, производящейся на этих станках. Основой системы является максимальная унификация вспомогательного инструмента. Предусмотрена возможность широкого применения стандартных конструкций режущего инструмента, удовлетворяющего повышенным требованиям к его режущим свойствам и качеству изготовления. Основой построения системы инструментальной оснастки является выбор унифицированных присоединительных поверхностей.

Система унифицированного вспомогательного инструмента предназначена для компоновки инструментальных блоков, каждый из которых предназначен для выполнения конкретного технологического перехода. Унификация инструментальной оснастки основывается на принципе взаимозаменяемости (элементы должны комплектоваться в инструментальные блоки без дополнительной пригонки), рационального разделения конструкций инструментальных блоков на агрегаты. Каждый агрегат выполняет определенную функцию и может многократно использоваться при создании различных инструментальных блоков с необходимой точностью и жесткостью соединения.

Схема компоновки инструментальной оснастки для сверлильных, расточных, фрезерных и многоцелевых станков показана на рис. 3.7. Оправки 1.1—1.3 для насадных фрез с поперечной и продольной шпонками с цилиндрическими посадочными отверстиями диаметром 22, 27, 32, 40 и 50 мм. Рекомендуется применять фрезы с наружным диаметром 63—200 мм. Оправки обеспечивают предварительную настройку размера от торца до наибольшего диаметра конуса хвостовика с точностью до 0,05 мм в диапазоне 6—8 мм. Патроны цанговые 1.4—1.6 для крепления концевых фрез и другого

Рис. 3.7. Схема компоновки инструментальной оснастки для многоцелевых станков

режущего инструмента с цилиндрическими хвостовиками диаметром 20...40 мм и 5...20 мм. Большая надежность крепления достигается за счет увеличения числа (до 8—12) прорезей цанги, что придает им повышенную эластичность и уменьшает потери сил на деформацию лепестков. Угол наклона конуса цанги — самотормозящий. Втулка 1.5 с конусностью 7:24 — переходная для концевых фрез. Втулки переходные 1.7—1.8 служат для крепления режущего инструмента с конусом Морзе 2, 3, 4 с лапкой и резьбовыми отверстиями 1.26—1.29. Державки 1.9 в сборе с регулируемыми втулками, оправками и патронами 1.16—1.25 обеспечивают простое и надежное регулирование вылета режущего инструмента типа сверл, зенкеров, разверток и метчиков. Оправки 1.10—1.11 — расточные для получистового и чистового растачивания. Оправка 1.12 — для чистового растачивания, сборная. Оправка 1.13 — для подрезных пластин. Головка /. 14 — расточная двухзубая. Головка 1.15 — расточная универсальная. Для крепления и регулирования вылета режущего инструмента в комплекте с державками применяют следующие «виды вспомогательного инструмента. Патроны цанговые 1.16 обеспечивают крепление стандартного режущего инструмента с цилиндрическими хвостовиками диаметром 5.. .25 мм (сверла, зенкера, зенковки, фрезы и т. п.) с увеличенным вылетом. Патроны имеют цилиндрический регулируемый хвостовик диаметром 36 и 48 мм, фиксируемый в державке. Оправки 1.19 — регулируемые для насадных зенкеров и разверток с присоединительной под инструмент конусностью 1 :30. Цилиндрический регулируемый хвостовик имеет диаметр 36 и 48 мм. Патроны регулируемые резьбонарезные 1.20— с Предохранительным устройством с диапазоном наре зания резьб М6...М16. Хвостовик диаметром 36 и 48 мм — регулируемый цилиндрический. Для дисковых фрез с цилиндрическим хвостовиком диаметром 36 и 48 мм применяют регулируемые оправки 1.20.

Крепление и регулирование вылета инструмента с конусами Морзе могут быть обеспечены переходными цилиндрическими регулируемыми втулками с внутренним конусом Морзе, которые, в свою очередь, крепятся в державках. При необходимости комплектации вспомогательным инструментом станков с ЧПУ, имеющих концы шпинделей с конусами Морзе, или для осуществления работ с увеличенным вылетом инструмента используют следующие патроны: с конусом Морзе 2 сверлильные трехкулачковые без ключа 1.26 с диапазоном диаметра сверл 3.. .16 мм; с конусом Морзе 3 и 4 резьбонарезные 1.27 с предохранительным устройством для резьб М6...М16.