- •Луганск 2007

- •Луганск 2007

- •Занятия 1, 2, 3 Оценка антропогенной нагрузки на окружающую среду балансовым методом

- •Задание для самостоятельной работы

- •1. Производство – синтез аммиака

- •Исходные данные

- •Состав сырого азота и водорода

- •Параметры процесса синтеза аммиака

- •2. Производство азотной кислоты окислением аммиака

- •Исходные данные

- •3. Производство серной кислоты контактным способом

- •Состав сухого колчедана

- •Параметры производства

- •Параметры источника выброса

- •Термодинамические параметры производства

- •Контрольные вопросы

- •Занятие 4 Оценка экологической эффективности промышленного производства

- •Алгоритм определения категории безотходности производства

- •Расчет коэффициента полноты использования материальных ресурсов

- •Расчет коэффициента полноты использования энергетических ресурсов

- •Расчет коэффициента соответствия экологическим требованиям

- •Коэффициент соответствия производства экологическим требованиям по отношению к гидросфере

- •Коэффициент соответствия производства экологическим требованиям по отношению к атмосфере

- •Задание для самостоятельной работы

- •Контрольные вопросы

- •ЛитературА

3. Производство серной кислоты контактным способом

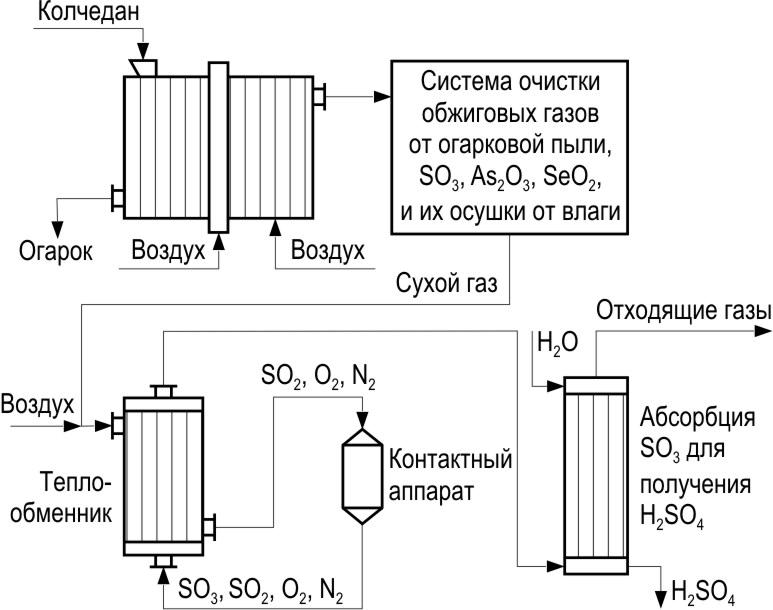

Процесс получения серной кислоты контактным способом состоит из трех основных стадий (рис. 1.10):

Рис. 1.10. Схема материальных потоков в производстве серной кислоты

обжиг серосодержащего сырья и получение сернистого ангидрида (SO2);

окисление SO2 в SO3 в контактном аппарате на твердом ванадиевом катализаторе V2O5;

поглощение SO3 водой в абсорбционной колонне для получения серной кислоты.

Распространенным сырьем для производства является серный колчедан (используются также сульфидные руды цветных металлов: меди, свинца, цинка и др.; или серу), который подвергают обжигу в присутствии воздуха в обжиговых печах. Полученные газы идут на очистку, осушку и далее на контактирование. Оставшийся огарок удаляют из печи.

Процесс обжига состоит из следующих основных реакций:

![]()

![]()

![]()

Результирующее уравнение обжига колчедана

![]()

Исходные данные для расчета представлены в табл. 1.5…1.8.

Таблица 1.5

Состав сухого колчедана

Вариант |

S |

Fe |

Cu |

Al2O3 |

CaO |

MgO |

41…45 |

50 |

49 |

0,03 |

0,49 |

0,22 |

0,26 |

46…50 |

49 |

50 |

0,04 |

0,48 |

0,22 |

0,26 |

51…55 |

46 |

53 |

0,03 |

0,36 |

0,26 |

0,35 |

56…60 |

48 |

51 |

0,5 |

0,2 |

0,15 |

0,15 |

Таблица 1.6

Параметры производства

Вариант |

Расчетное количество сухого колчедана, кг |

Влажность колчедана, % |

Влажность воздуха, % |

Коэффициент избытка воздуха |

Степень выгорания серы 1, % |

Степень контактирования 2, % |

Степень абсорбции 3, % |

41 |

1000 |

2,5 |

60 |

1,3 |

97 |

97 |

99 |

42 |

1800 |

3 |

65 |

1,2 |

96 |

96 |

99 |

43 |

2100 |

4 |

70 |

1,4 |

95 |

95 |

99 |

44 |

2750 |

5 |

60 |

1,3 |

94 |

98 |

98 |

45 |

2600 |

2,8 |

65 |

1,2 |

93 |

98 |

98 |

46 |

2900 |

3,2 |

70 |

1,4 |

97 |

98 |

98 |

47 |

3050 |

3,6 |

60 |

1,3 |

96 |

97 |

97 |

48 |

1200 |

4 |

65 |

1,2 |

95 |

97 |

96 |

49 |

1650 |

4,6 |

70 |

1,4 |

94 |

97 |

95 |

50 |

2200 |

2 |

60 |

1,3 |

93 |

97 |

98 |

51 |

1000 |

2,8 |

65 |

1,2 |

97 |

96 |

98 |

52 |

1250 |

3,6 |

70 |

1,4 |

96 |

95 |

98 |

53 |

1500 |

4,4 |

60 |

1,3 |

95 |

97 |

97 |

54 |

1400 |

5,2 |

65 |

1,2 |

94 |

96 |

96 |

55 |

1600 |

2,2 |

70 |

1,4 |

93 |

95 |

95 |

56 |

1750 |

2,8 |

60 |

1,3 |

97 |

97 |

97 |

57 |

2000 |

3,4 |

65 |

1,2 |

96 |

97 |

96 |

58 |

2250 |

4 |

70 |

1,4 |

95 |

97 |

95 |

59 |

2500 |

4,6 |

60 |

1,3 |

94 |

96 |

98 |

60 |

3000 |

3 |

65 |

1,2 |

93 |

96 |

95 |

Рекомендации для выполнения расчета.

Расчет материального баланса производится по заданному количеству сухого колчедана.

Состав сухого колчедана представлен упрощенно, т. е. в составе не показаны некоторые примеси.

Расчет материального баланса удобно производить для каждой стадии процесса получения серной кислоты отдельно. В схеме материальных потоков можно выделить три основных стадии: обжиг сырья и получения сернистых газов; окисление SO2 до SO3 в контактном аппарате; поглощение SO3 водой в абсорбционной колонне для получения серной кислоты.

При обжиге колчедана воздух подается с избытком.

Стадия очистки обжиговых газов от огарковой пыли, токсичных оксидов и примесей газов в расчет не принимается.

Таблица 1.7