Термический крекинг дистиллятного сырья

под давлением

1- печь тяжелого сырья, 2 – печь легкого сырья,

3 – выносная реакционная камера,

4,7 – испарители высокого и низкого давления,

5,8- сепараторы, 6 – ректификационная колонна,

9 – вакуумная колонна

Аппарат |

Температура, С° |

Давл, МПа |

Печь 1: вход выход |

390 – 410 490 – 500 |

5,0 – 5,6 2,2 – 2,8 |

Печь 2: вход выход |

290 – 320 530 – 550 |

5.0 – 6,0 2,3 – 2,9 |

Реакционная камера 3: верх низ |

495 – 500 460 – 470 |

2,0 – 2.6 - |

Испаритель высокого давления 4: верх низ |

450 – 460 430 – 440 |

1,0 – 1,3 - |

Ректификационная колонна 6 верх аккумулятор низ |

180 – 220 300 – 330 390 – 410 |

- 0,9 – 1,3 - |

Испарительная колонна низкого давления 7 : верх низ |

170 – 220 400 – 415 |

- 0,25 – 0,40 |

Вакуумная колонна 9: вход верх низ |

305 – 345 70 – 90 300 – 320 |

0,007 – 0,013 - - |

Матер. баланс терм. крекинга под давлением

|

Крекинг-остаток |

Термогазойль |

Газ |

5,0 |

5,0 |

Головка стабилизации бензина |

1,3 |

1,3 |

Стабильный бензин |

20,1 |

20,1 |

Термогазойль |

24,2 |

52,6 |

Дистиллятный крекинг-остаток |

48,3 |

19,9 |

Потери |

1,1 |

1,1 |

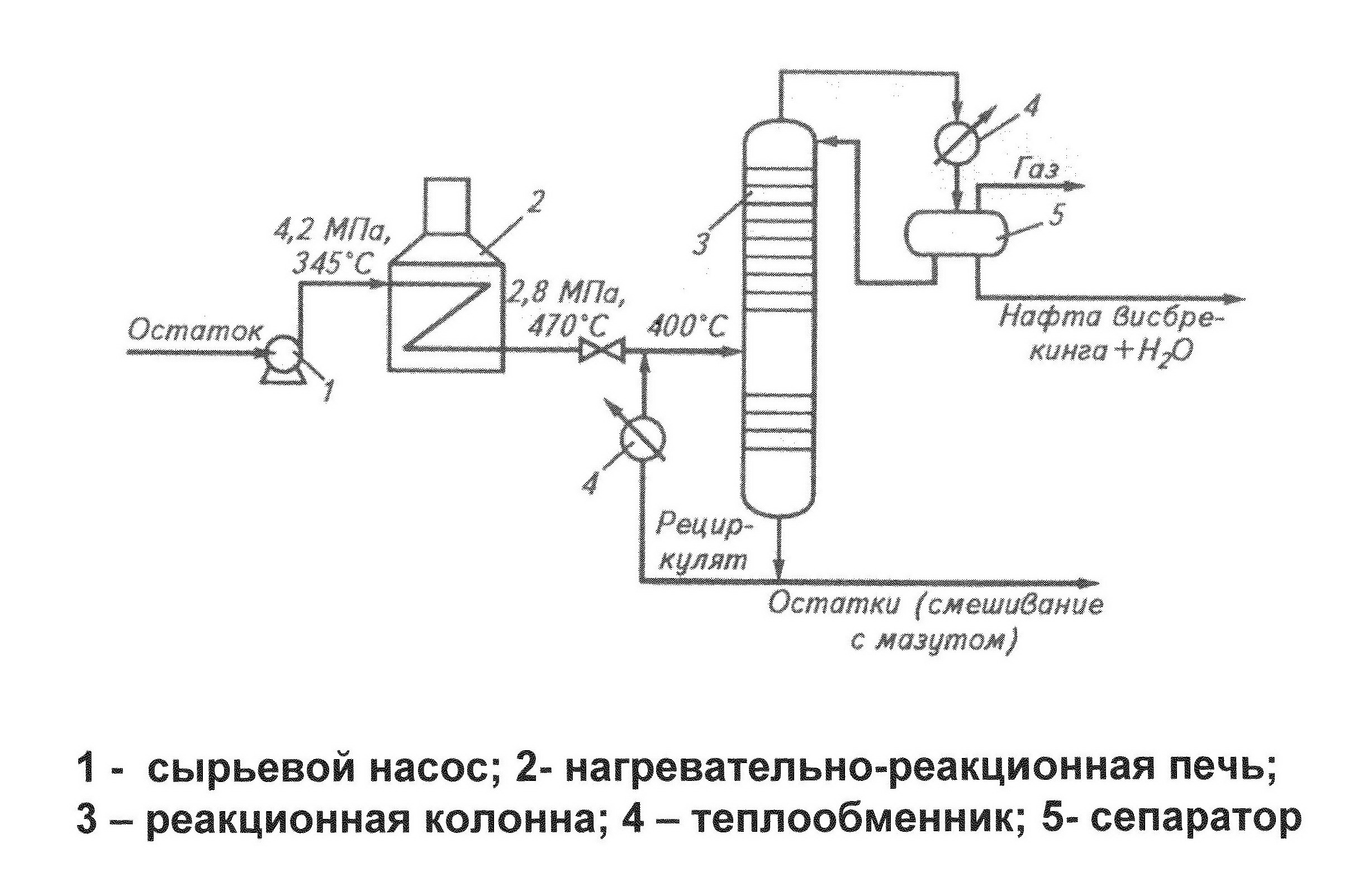

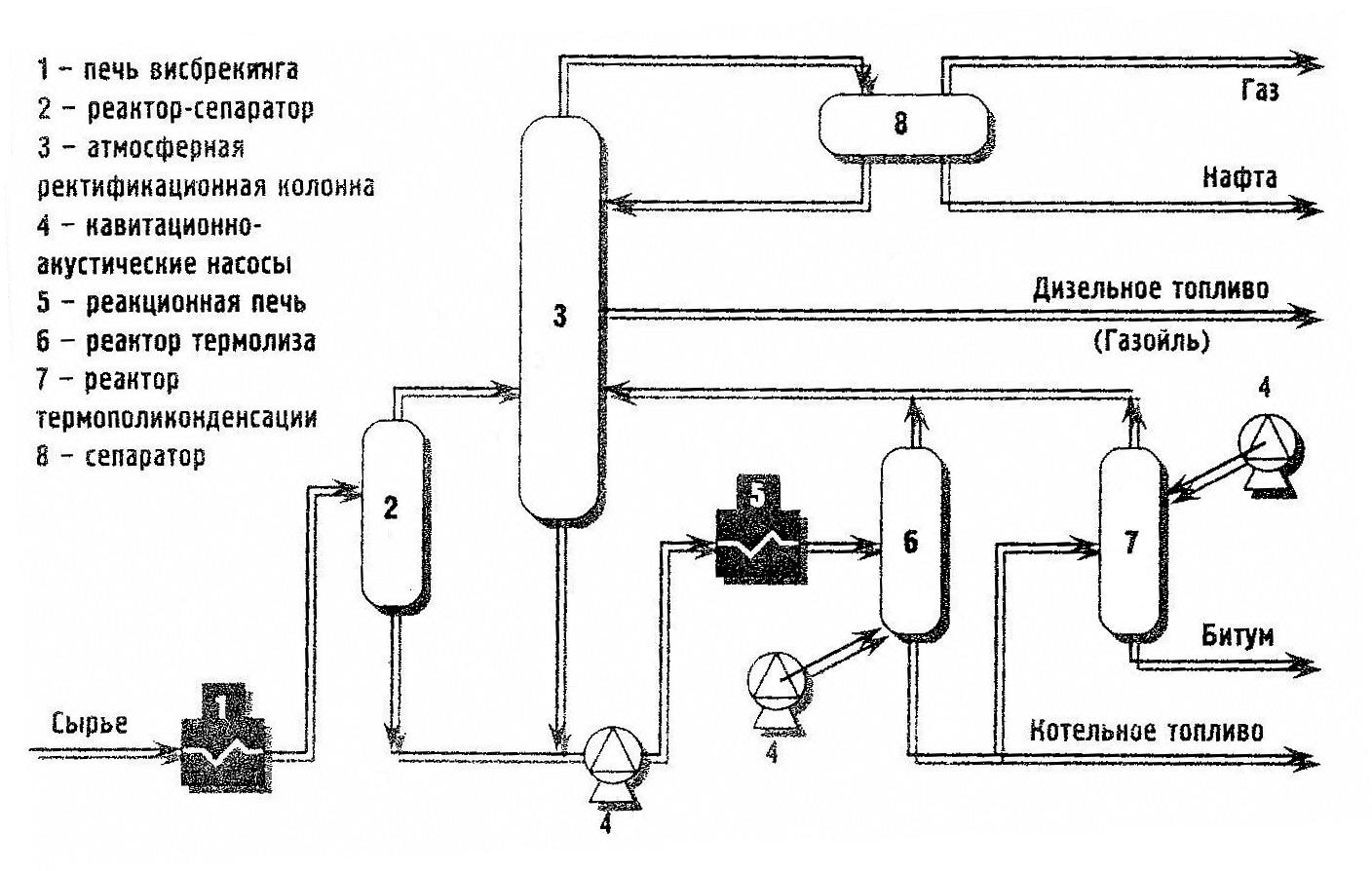

Висбрекинг с использованием змеевика

Процесс осуществляется при давлении 1-5 МПа и температуре 450-500°С.

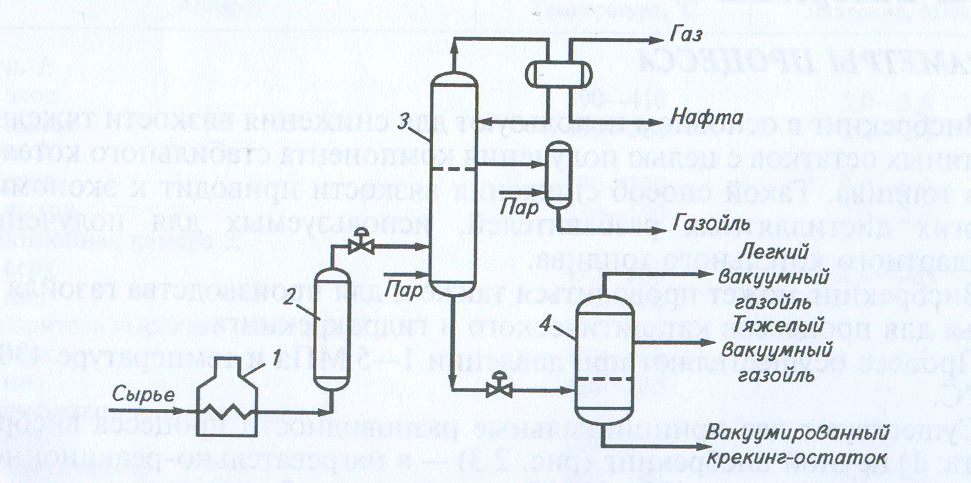

Висбрекинг с реакционной камерой

и вакуумным испарителем

1- печь; 2- реакционная (coкинг) камера;

3 – фракционирующая колонна; 4 – вакуумный испаритель

Приход, % (мас.): |

|

Гудрон арабской нефти |

100,0 |

Всего |

100,0 |

Получено, % (мас.): |

|

Углеводородный газ |

2,3 |

C5–С6 |

1,4 |

Бензин (С7- 185°С) |

4,7 |

Легкий газойль |

10,7 |

Остаток (> 371°С) |

80,9 |

Всего |

100,0 |

Мат баланс период. коксования

Сырье – смола пиролиза

Последовательность процесса:

сырье загружают в куб, нагревают до 450°C и процесс идет до окончания выделения паров, газов

2. прокалка остатка 2-3 часа

3. охлаждение кокса водяным паром

4. Выгрузка кокса 2-4 часа

Поступило, % мас.: |

|

смола пиролиза |

100,0 |

Получено, % мас.: |

|

углеводородный газ |

5,4 |

бензин, фр.н.к. – 180 °С |

15,2 |

легкий газойль |

25,5 |

тяжелый газойль |

23,9 |

кокс |

30,0 |

всего |

100,0 |

Замедленное коксование

Температура, °С:

Сырья на входе в К-1 370-375

Смеси сырья и рециркулята на выходе из К-1 380-400

Сырья на входе в Р-1-Р-4 480-520

Продуктов коксования на выходе из Р-1-Р-4 420-430

Давление, кгс/см2:

- в коксовых камерах 1,7 – 6,1

- воды, подаваемой на резку кокса 150

Поступило, % мас.: |

|

сырье |

100,0 |

Получено, % мас.: |

|

газ |

7,0 |

бензин, фр.(н.к. – 205 °С) |

16,0 |

легкий газойль (205-350 0С) |

26,0 |

тяжелый газойль (>350 0С) |

23,0 |

кокс |

24,0 |

потери |

4,0 |

всего |

100,0 |

Термический крекинг с водородом (Дина-крекинг)

T = 496 – 760 °С (в зоне крекинга с водородом)

T = 927 – 1038 °С (в зоне газификации)

Р = 2,8 – 4,2 МПа

1 – печь; 2 – реактор; 3 – фракционирующая установка

Термокрекинг гудронов с перегретым водяным паром (процесс Эврика)

Выход продуктов в процессе «Эврика»

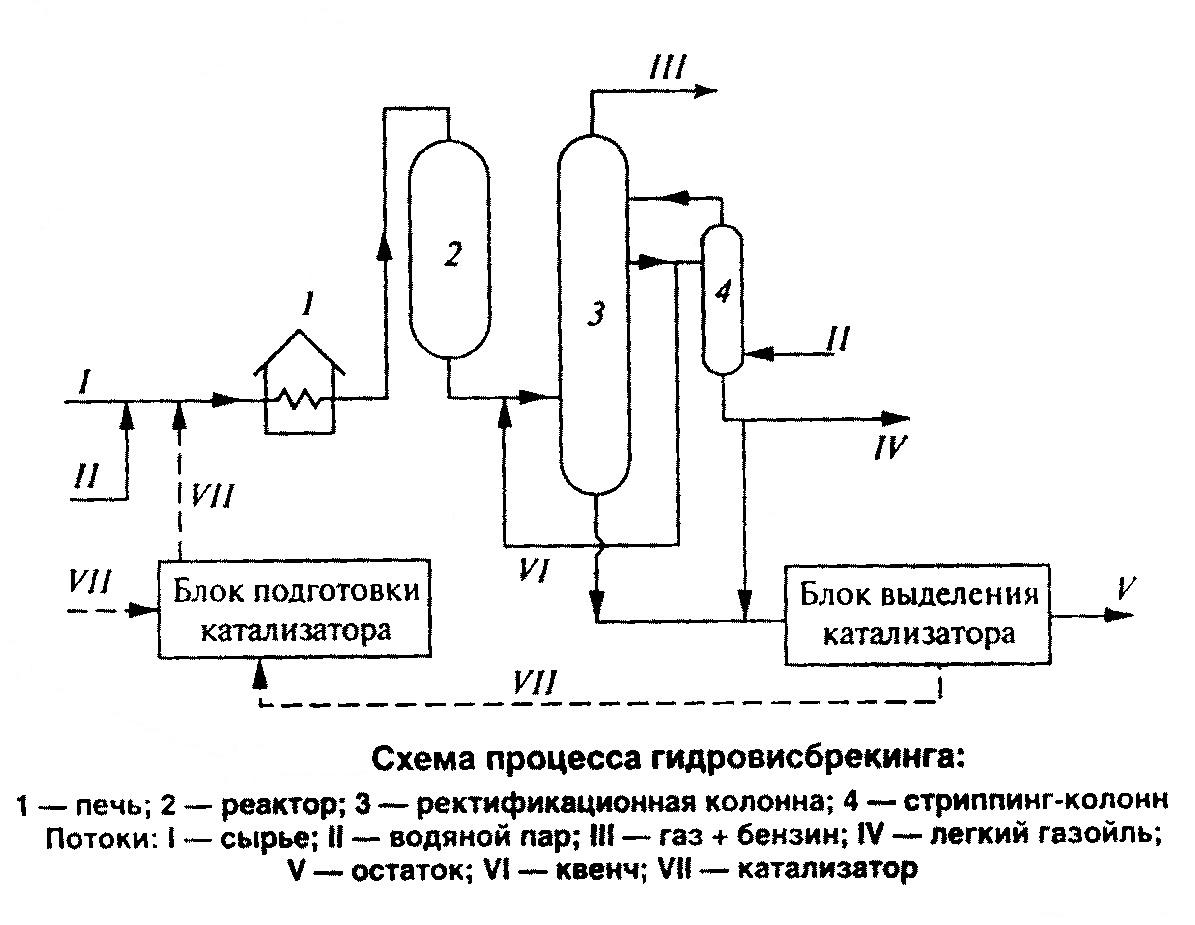

Гидровисбрекинг

Мат. баланс гидровисбрекинга, % масс. к сырью

«Висбрекинг-Термакат»

Газ-3,2 Бензин-10,0 Газойль (165-350°С)-62,5 Дистиллят-24,3

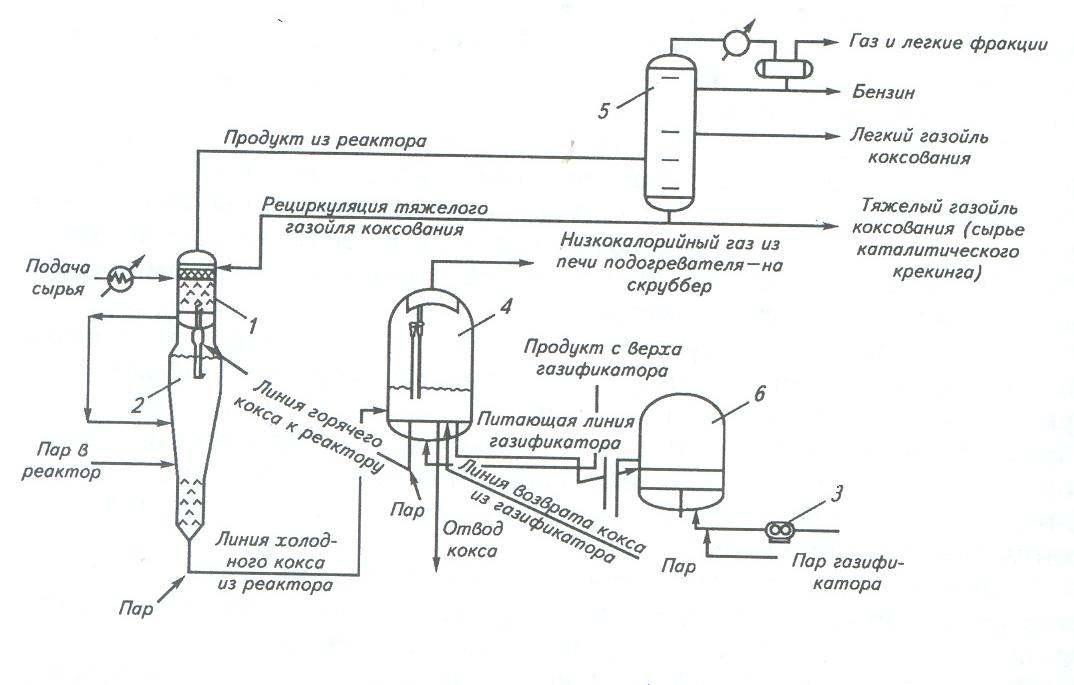

Fluid Сoking

1 – скруббер; 2 – реактор; 3 – коксонагреватель; 4 – воздуховка

Реактор |

|

Температура в слое, °C Давление над слоем, МПа Массовая скорость загрузки, кг/ (кг/ч) Длительность пребывания кокса-теплоносителя, мин в слое в отпарной секции |

510 - 540 0,14 - 0,16 0,6 – 1,0

6 - 12 ≈ 1 |

Коксонагреватель |

|

Температура в слое, °C Давление над слоем, МПа Длительность пребывания кокса-теплоносителя в слое, мин Интенсивность горения кокса, кг/ч на 1 т слоя |

600 – 620 0,12 – 0,16 6 – 10

30 - 40 |

Взято, % мас. |

|

Гудрон |

100,0 |

Получено, % мас.: |

|

Газ С1 – С4 |

10,0 |

бензин, С5 - 160°C |

12,0 |

легкий газойль, 160 – 350 °C |

22,0 |

тяжелый газойль, 350 – 500 °C |

38,0 |

кокс товарный |

13,0 |

кокс выжигаемый |

5,0 |

всего |

100,0 |

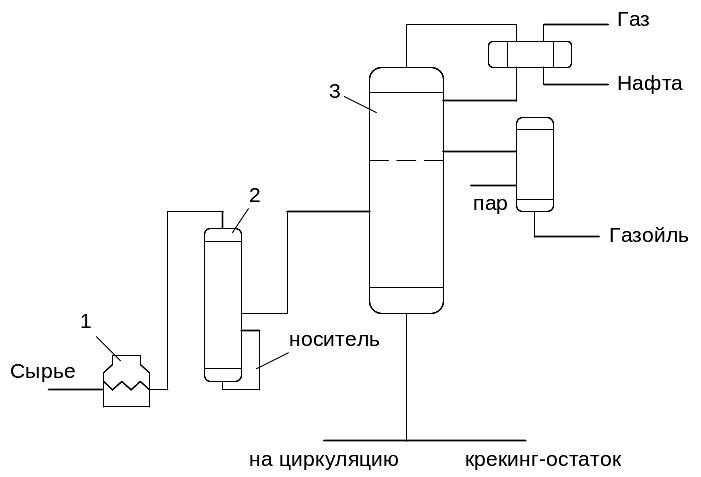

Flexicoking

1 – скруббер; 2 – реактор; 3- воздуховка; 4 – подогреватель; 5 – колонна ректификационная; 6 - газификатор